随着新能源汽车技术的不断发展,IGBT(绝缘栅双极型晶体管)作为电动汽车逆变器的核心部件,其可靠性成为了保障整车性能和安全的关键因素。为了确保IGBT系统在实际应用中的高可靠性,必须进行多应力加速验证。本文将详细介绍汽车IGBT系统的多应力加速验证方法,从理论基础、试验设计到具体实施,全面探讨如何通过多应力加速验证提高IGBT系统的可靠性。

IGBT系统概述

IGBT是集成了MOSFET和BJT优点的功率器件,具备高输入阻抗和低导通电阻的特点。在电动汽车中,IGBT主要用于逆变器,负责将直流电转换为交流电驱动电动机。IGBT系统通常包括以下几部分:

IGBT模块:核心组件,执行电能转换。

驱动电路:控制IGBT的开关状态。

保护电路:监测和保护IGBT免受过流、过压等故障影响。

散热系统:通过冷却手段降低IGBT工作温度,防止热失效。

多应力加速验证的必要性

在实际应用中,IGBT系统会受到多种应力的综合作用,包括温度、湿度、电压、电流和机械应力等。这些应力共同作用下,IGBT的退化速度和失效模式可能会发生变化。因此,通过多应力加速验证,可以更全面地评估IGBT系统的可靠性,发现潜在的失效模式,进而采取针对性的改进措施,提高系统的整体可靠性。

多应力加速验证理论基础

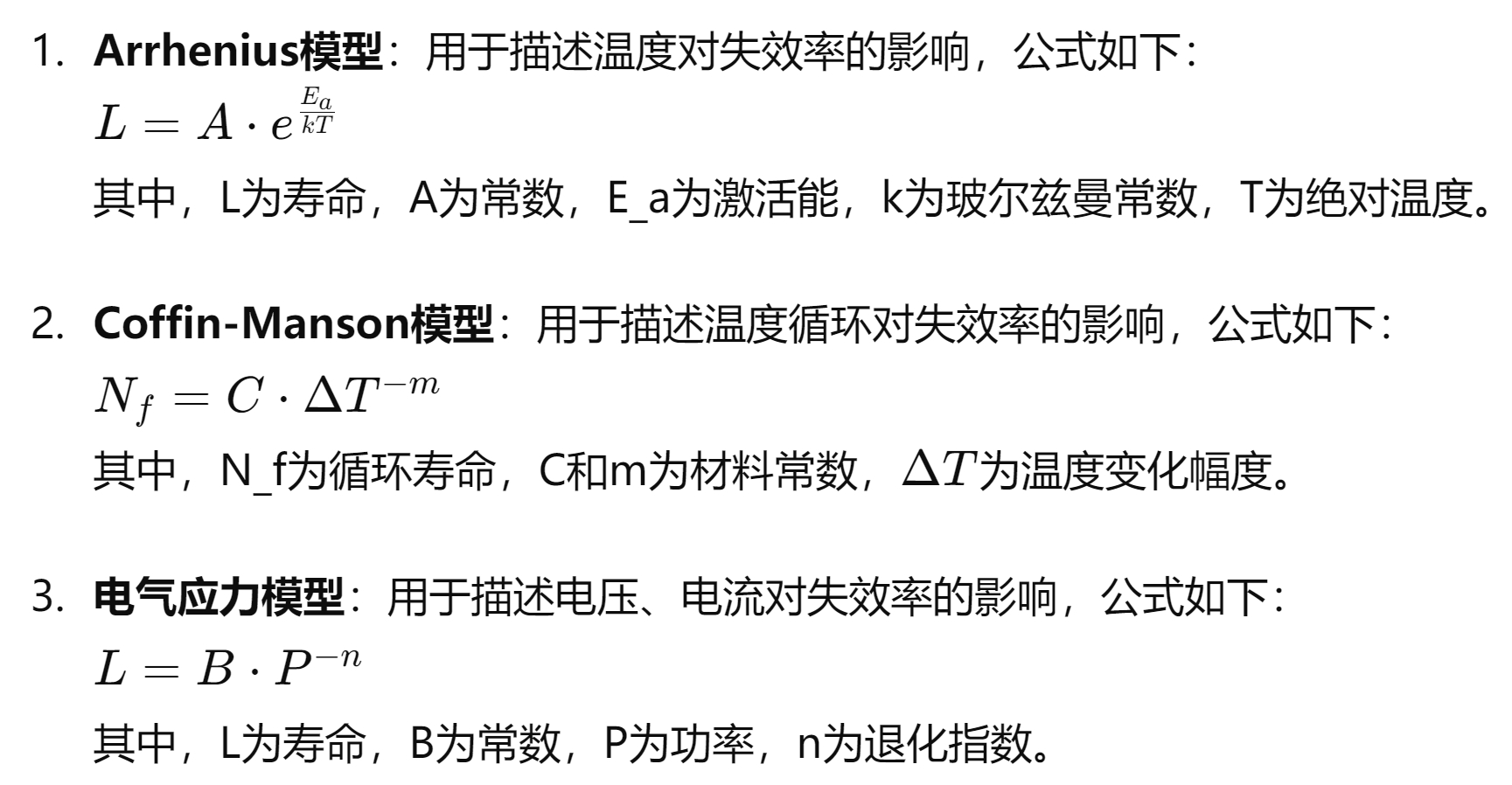

多应力加速验证基于加速寿命试验(Accelerated Life Testing,ALT)的原理,通过施加比实际工作环境更为严苛的应力条件,加速IGBT系统的退化过程,从而在较短时间内评估其长期可靠性。常用的加速模型包括Arrhenius模型和Coffin-Manson模型。

多应力加速验证方法

试验设计

多应力加速验证的试验设计需要综合考虑各种应力因素,制定合理的试验方案。常见的多应力组合包括高温高湿、高温高压、温度循环加电气应力等。

高温高湿试验:在高温高湿环境中对IGBT系统进行试验,模拟实际工作中的湿气和温度应力,评估其耐湿性能和热稳定性。

高温高压试验:在高温和高电压条件下对IGBT系统进行试验,评估其在极端电气应力下的可靠性。

温度循环加电气应力试验:通过温度循环和电气应力的综合作用,模拟实际工作中的复杂应力环境,评估IGBT系统的综合可靠性。

试验实施

在试验实施过程中,需要严格控制试验条件,确保应力施加的一致性和可重复性。以下是试验实施的几个关键步骤:

样品制备:选择具有代表性的IGBT系统样品,确保样品的质量和一致性。

试验设备:使用专业的加速寿命试验设备,如高温箱、湿热试验箱、温度循环箱和电源设备等,确保试验条件的准确性和稳定性。

数据采集与监控:在试验过程中,实时监控样品的性能参数,如电压、电流、温度等,记录试验数据,确保数据的完整性和准确性。

故障分析与诊断:在试验过程中,如出现故障,应及时进行故障分析与诊断,确定故障原因和失效模式。

数据分析与寿命预测

通过对试验数据的分析,可以评估IGBT系统的可靠性,并进行寿命预测。常用的数据分析方法包括寿命分布分析、加速因子计算和可靠性建模。

寿命分布分析:通过对试验数据的统计分析,确定IGBT系统的寿命分布,如正态分布、对数正态分布和威布尔分布等。

加速因子计算:根据试验数据和加速模型,计算IGBT系统在实际工作条件下的寿命,加速因子的计算公式如下:

可靠性建模:通过建立可靠性模型,预测IGBT系统在不同工作条件下的可靠性,如基于Weibull分布的可靠性模型。

多应力加速验证的优势

全面评估可靠性:多应力加速验证可以综合考虑多种应力因素,全面评估IGBT系统的可靠性,发现单一应力验证中难以发现的失效模式。

缩短验证周期:通过施加更为严苛的应力条件,加速IGBT系统的退化过程,可以在较短时间内评估其长期可靠性,缩短验证周期。

提高设计质量:通过多应力加速验证,可以发现IGBT系统设计中的薄弱环节,及时进行设计优化,提高产品质量和可靠性。

多应力加速验证的挑战

试验条件控制:多应力加速验证需要严格控制试验条件,确保应力施加的一致性和可重复性,这对试验设备和操作人员提出了较高要求。

数据分析复杂:多应力环境下的试验数据分析较为复杂,需要使用专业的数据分析方法和可靠性建模技术。

成本较高:多应力加速验证试验设备和操作成本较高,需要投入更多的资源和时间。

多应力加速验证是评估汽车IGBT系统可靠性的有效方法,通过施加比实际工作环境更为严苛的应力条件,可以在较短时间内评估IGBT系统的长期可靠性。通过合理的试验设计、严格的试验实施和科学的数据分析,可以发现IGBT系统的潜在失效模式,优化设计,提高产品的整体可靠性。未来,随着技术的不断进步,多应力加速验证将在汽车电子领域发挥越来越重要的作用,为新能源汽车的发展提供坚实的保障。

来源:汽车测试网