【摘要】空调压缩机是空调系统的核心部件,其通过支架安装在电驱动单元上,如果设计不合理会导致模态太低,引起共振,并影响整车NVH性能。文章从支架设计之初,利用仿真软件对系统进行模态分析,通过调整压缩机的空间布置及支架的设计,不断完善方案,最终满足模态的设计要求,并由此总结出影响模态的几个关键点,为后续设计提供依据。

0 引言汽车电动化已是大势所趋,一些国家先后提出了禁售传统燃油车的时间表,越来越多的车企开始进行纯电动车研发。由于纯电动车没有了传统的发动机,这对NVH性能提出了更高的要求。传统空调压缩机是由发动机皮带轮带动机械结构,其通过支架固定到发动机上,主要考虑避开发动机一阶频率,避免共振。纯电动车空调压缩机采用高压电控制电机工作,压缩机在整个转速范围内应避免与整个电驱单元产生共振,否则会导致噪声的产生从而引起客户抱怨,同时共振会影响压缩机支架寿命,引起断裂的失效。故合理地设计压缩机支撑系统,避免发生共振是首先要解决的问题。

1 模态指标定义

空调压缩机最大转速为6 000 r/rain,压缩机有3阶激励,故激励频率为300 Hz。根据机械共振理论,空调压缩机支架固定系统一阶固有频率应大于300 Hz才能避免共振,空调压缩机激励频率可表示为

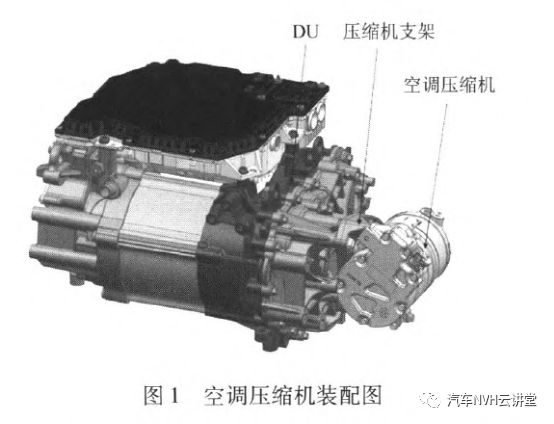

式中,为激励频率;r为转速;几为阶次。2 CAE分析信息空调压缩机通过压缩机支架及螺栓固定到电驱动单元(DU)壳体上,如图1所示,模态分析针对压缩机、支架及DU组成的系统进行建模及评估,通过ABAQUS软件进行有限元分析。

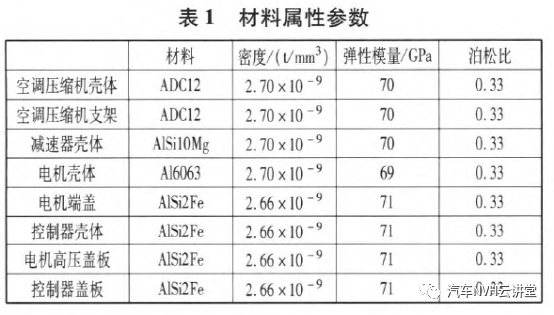

输入信息包括材料参数,如表1所示。其他输入信息包括空调压缩机质量、质心转动惯量、DU质量等数据,采用自由模态进行分析。

3 模态分析及优化过程对初版方案进行仿真分析,结果如图2和图3所示:一阶模态为138.3 Hz,二阶模态为193.2 Hz,不满足模态大于300 Hz的要求。从固有频率原理角度分析,物体固有频率计算方法为

式中:4为固有频率;k为刚度;m为质量。提高固有频率可以通过增加刚度及降低质量来实现。分析原方案模态低的原因如下:压缩机支架由3个螺栓固定在DU减速器壳体上(见图4);空调压缩机质心明显偏离3个固定点组成的三角形区域;支架上端悬空无固定点支撑;刚度差。改进措施:调整空调压缩机质心位置。调整空调压缩机的布置需要满足整车布置间隙及碰撞安全要求,确定压缩机位置后,再调整支架左侧两个固定支撑点的位置,调整后的位置如图5所示,质心位于支架固定点组成的三角区域内。同时,由于质心的下移,压缩机的固定点更靠近支架固定点,使得支架整体质量减少144 g,进一步提高了模态。

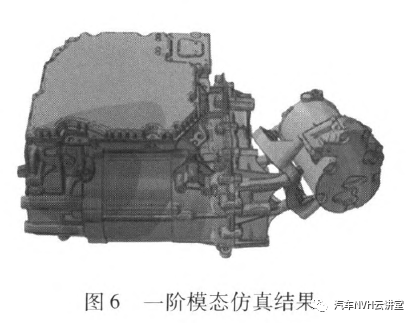

对改进后的方案进行仿真分析,结果如图6及图7所示:一阶模态为260.1 Hz,二阶模态为305.1 Hz。相比第一版计算,一阶模态由138.3 Hz提高到260.1 Hz,提高比例为88%,显然,质心位置对模态影响很大。质心的调整,一方面提升了刚度,另一方面减少了质量,仿真结果与理论相符。但为满足模态大于300 Hz的要求,还需做进一步优化。

下面从其他方面进行改善:缩小空调压缩机质心到DU减速器端面的距离,如图8所示。支架固定BOSS柱缩短长度,有利于刚度提高。考虑到布置问题,按缩小5 mm进行评估。仿真计算得到的结果如图9及图10所示,一阶模态增加到267.51 Hz。故在一定范围内,尽量缩小压缩机质心到DU壳体的距离,对模态的提高有一定作用。

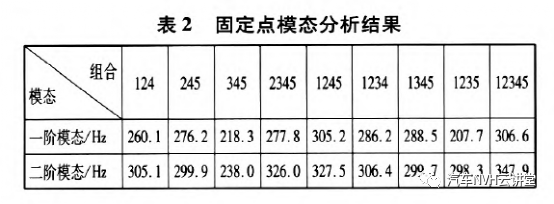

通过增加固定点及对固定点分布进行优化,在原支架3个固定点的基础上增加2个固定点,由于空间布置的限制,可行的固定点分布如图11所示。根据初步评估,得到9组固定点的组合,其中124组合为第二版方案的固定点,通过仿真分析,得到的结果如表2所示。从结果来看,3个固定点的3组方案均不满足模态要求;在4个固定点的5组方案中,只有1245组合的一阶模态达到305.2 Hz;5个固定点方案一阶模态为306.6 Hz,较4个固定点方案增加1.4 Hz,因此4个固定点可以满足要求。

故根据压缩机固定点分布,在关键位置适当增加支架的固定点可以有效地提高模态。4 结语在空调压缩机支架设计时,一定要避免与压缩机发生共振,应在设计之初制定好模态指标要求,通过仿真分析计算模态。需要注意的是,模态分析一定是将整个驱动单元、压缩机及支架作为一个系统来分析发现,而不是仅仅分析支架。通过本文的分析发现,影响模态的几个关键因素如下:(1)空调压缩机质心位置:压缩机位置对模态至关重要,前舱布置时一定要保证压缩机在合理的位置,质心尽量要在壳体的支架固定点组成的区域内部并且质心距壳体端面距离尽量小。压缩机位置锁定后,后期单纯地调整支架无法大幅度提升模态,所以一定要避免先天缺陷;(2)支撑点的合理布局:壳体的支撑点要尽量靠近压缩机支撑点,往往布局会有限制,可以通过局部增加支撑点来增强;(3)支架本体设计:在保证强度的基础上减轻支架重量,并合理地布置加强筋以保证刚度。

作者:刘宝作者单位:(泛亚汽车技术中心有限公司,上海201208)

来源:上海汽车

来源:汽车NVH云讲堂