1 汽车轻量化技术

汽车轻量化是以保证汽车具有原本的强度与性能为基础,再减轻汽车各零部件的质量,那么汽车的动力性将会有一定的提高。因此从以下方面提出改变方案:①从使用材料的质量入手,在保证汽车原有各种参数的基础上,尽量地减轻质量;②使用新材料代替,比如铝合金等密度尽量小的材料;③对各种零部件的构架进行一个整体的分析,寻找一种新的加强方法;④采用承载式车身可以取消车架的使用,从而大大减轻质量。

2 轻量化在底盘零件上的应用

底盘零件的构造组成主要是有四部分,分别是制动系、装相系、行驶系统和制动系统。行驶系的功用是支持整车质量并且保证汽车平稳运行;为了保证汽车平稳转向,设置了转向系;传动系是由离合器、变速器、万向节等组成的,离合器可以保证汽车的换挡、起步等平稳实现,变速器可以用于汽车的变速;制动系的主要作用就是使运动中的汽车实现减速或是停车,使下坡的汽车保持稳速下行,保证已经停止的汽车不产生运动。

2.1 副车架的轻量化

副车架是车桥的组成部分,由于它将车桥、悬挂与正车架连起来,所以就被称为副车架。副车架的成型方式是热轧钢板冲压焊接成型,但这是传统的加工方式。为了减轻副车架的质量,先是改变了成型技术。

采用了液压成型方式,用低合金高强度钢焊接钢管,再利用液体介质进行传力。通过这种方式生产出的副车架的减震效果与原先的冲压成型并无太大差异,但实现了车架的轻量化,减少了零件数,也省去了一部分的焊接与装配工序,降低了生产成本。

液压成型的副车架如图1所示。

图1 液压成型的副车架

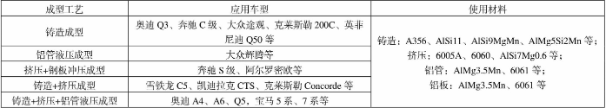

成型方式改变之后,再在材料上寻求了改变,在轻量化中,铝合金的使用是非常受欢迎的,因为它具有密度小、成型性好的特点。目前铝合金副车架成型工艺基本都已能成熟地应用于汽车生产中,且轻量化效果能够达到将近40%。不同车型应用的成型工艺和材料如表1所示。

表1 不同车型应用的成型工艺和材料

2.2 后纵臂的轻量化

后纵臂在汽车底盘零件中经常被用到,作为底盘的重要零件,它在汽车行驶中起非常重要的作用。在对车型进行开发时,车企往往会为了减轻底盘质量、节约成本而对后纵臂进行轻量化设计。

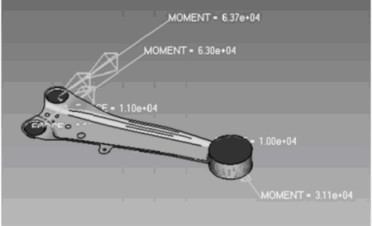

后纵臂尺寸优化模型如图2所示。

图2 后纵臂尺寸优化模型

由图2得出,在后纵臂中间区域,它的厚度可以进行一定量的调整,适当减小。为了不改变后纵臂外部框架,可以选择在中间位置进行开孔。去除了中间部分之后,外侧边缘需要有一定量的翻边,这加强了结构的整体。后纵臂尺寸优化方案如图3所示。

图3 后纵臂尺寸优化方案

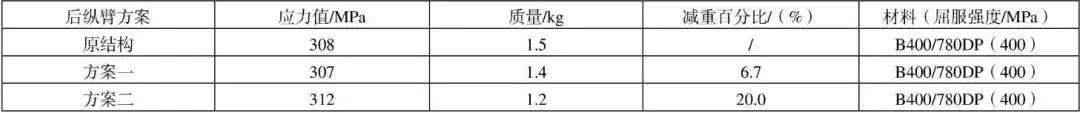

若是结构整体仍较厚,在优化方案一上仍可以适当地减薄。在对结构整体进行修改后,需要对后纵臂强度性能进行考核,如果强度不足,那么减轻质量也将失去了意义。在试验中,优化方案一减轻了质量,强度性能与原结构并无太大差异。但进一步优化之后的方案二不仅更多减轻了质量,强度性能也有了明显的提高。有了较大的安全裕度。后纵臂的优化性能如表2所示。

表2 后纵臂的优化性能表

3 车身结构的轻量化设计

车身整体的组成部件包括车壳、车门、车窗等。研究发现,汽车在空载条件下行驶,由车身质量引起的油耗占到了非常大的比例,所以对于车身的轻量化是非常有意义且有必要的。

3.1 对车身布局进行优化

布局优化就是根据实际使整体或者局部呈现最佳布局。例如采用后置后驱就可以多出一些传动系统零件的布置,而采用前置前驱就可以达到减轻质量的目的。此外,为了明显减轻车身质量,还可以采用承载式车身,这一方法可以将车架取消。

3.2 对尺寸进行优化

在尺寸优化中,作为变量的是汽车零件的形状与尺寸,要满足不同情况下的车身性能。同时在考虑今后的尺寸设计时,学会运用数值的优化方法来对线性静力学和车体的整体振动进行模拟。为了优化汽车生产时所用的零部件以及减重,可以利用基于线弹性尺寸优化设计的方法。

3.3 对车身形状进行优化

改变零部件的外形是优化车身形状的目的,并使各部件的受力均匀。这里主要指的是对汽车整体结构或零部件局部形状优化,使能够最大化地发掘出材料各方面性能。在工程设计中,通过采用有限元的分析来设计降低应力集中的概率来实现受力的均匀分布。在现实制造工艺中就是在应力集中区加强材料,在低负荷区相应地减少使用材料。

3.4 对车身拓扑进行优化

优化车身拓扑,即具体剖析车身整体的材料运用和分布的各项指数。通过这种方法可以直接得出动力传输的最佳途径,同时通过这种方法分析空间材料运用,可以最大程度地节省材料运用。

4 结束语

中国的汽车行业发展时间并不算长,汽车轻量化的发展的时间则更加短,相比于其他国家,中国汽车轻量化起步较晚。所以更应该在这一方面加大研究力度,使汽车发展能够进一步实现现代化发展。

来源:CAE仿真桃子叔叔