1.模型的建立

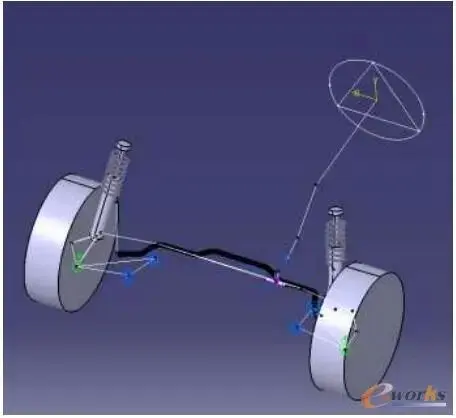

建模忽略实际车辆的不对称性,悬架左右侧所有硬点、部件质量属性和弹簧、减震器及衬套性能参数均认识完全一致。利用悬架模型导入整理后的硬点数据文件,定义部件和连接关系后建立的麦弗逊前悬架模型如下图所示:

图1 麦弗逊前悬架模型

模型主要由车轮、转向节、转向横拉杆、下控制臂、减震器、螺旋弹簧、柔性稳定杆、橡胶衬套及转向系组成。下控制臂内端通过前、后两个衬套与车体相连,外端通过球副与转向节相连;减震器下支柱与转向节固定,上支柱通过衬套与车体相连,上下支柱通过圆柱副和弹簧相连;转向横拉杆外端与转向节通过球副相连,内端通过万向节副与转向系相连。

在实际工程中,汽车前悬架下控制臂存在前后衬套的轴向力过大而拔出,外端球头的拔脱力及挤压力过大而拔脱或挤压破坏的情况等,这些都将影响汽车的行车安全和正常行驶。因此,本文将在不同典型工况下对这些关健零部件进行受力分析。

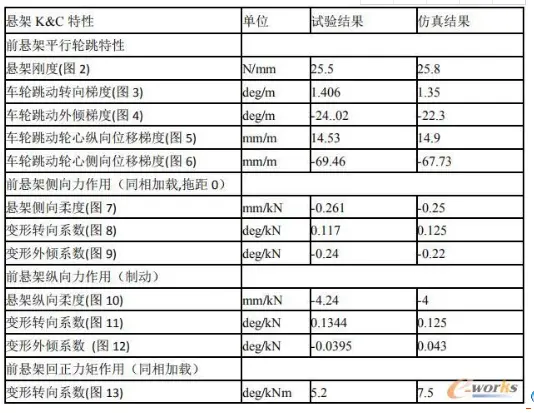

2.模型的验证

模型通过调试和优化后,仿真结果与台架试验数据对比情况如下表所示:

表1 仿真与试验数据对比结果

平行轮跳对比图如下:

图2 悬架刚度

图3 车轮跳动转向梯度

图4 车轮跳动外倾梯度

图5 车轮跳动轮心纵向位移梯度

图6 车轮跳动轮心侧向位移梯度

同向侧向力作用对比图如下:

图7 悬架侧向柔度

图8 变形转向系数

图9 变形外倾系数

同向纵向制动力作用对比图如下:

图10 悬架纵向柔度

图11 变形转向系数

图12 变形外倾系数

回正力矩作用对比图如下:

图13 变形转向系数

从对比数据及对比图可以看出,仿真结果与试验数据吻合较好,故该模型能够用于预测各种工况下前悬架的运动学与动力学性能。

3.各种典型工况下的静力分析

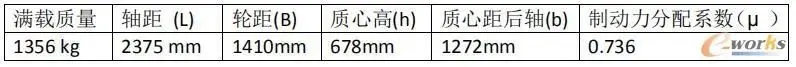

对汽车在实际使用中最常见的典型工况前悬架进行静力分析是研究前悬架零部件载荷的基础。本文将选择最大垂直力工况、最大制动力工况和最大侧向力工况来进行静力分析,整车参数如下表所示:

表2 整车部分参数

3.1 最大垂直力工况

汽车满载静止于水平地面时前悬两侧车轮所受的垂直的载荷分别为:

Wf=1/2×mg×b/L=4030.98N

考虑到汽车在不平路面上的冲击,取FL的2.5倍作为最大垂直载荷。

3.2 最大制动力工况

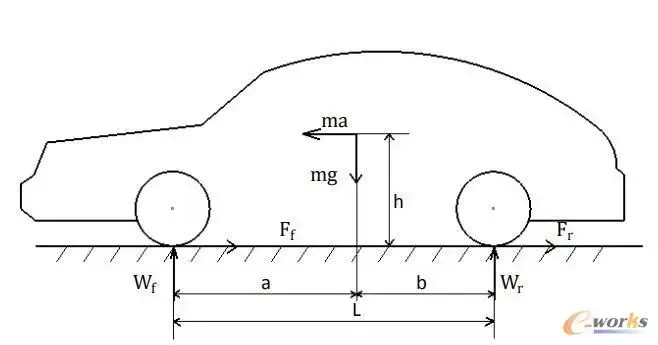

图14 制动工况受力图

汽车在水平路面上制动时,受到一个惯性力作用在其重心,方向与速度方向相同,大小为ma,a取最大制动加速度g。

前悬单侧车轮制动力为:

Ff=1/2×ma×μ=4890.28N

由后轮接地点力矩平衡方程得:

Wf=1/2×(ma×h+mg×b)/L=5455.4N

3.2 最大侧向力工况

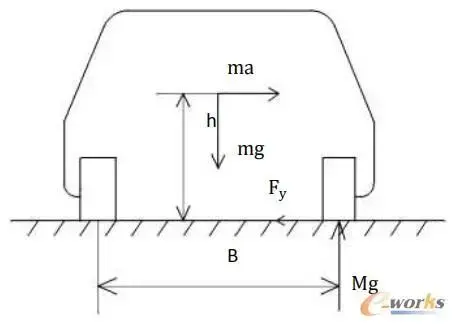

当汽车达到侧翻临界状态时,侧翻方向车轮的垂直反力和侧向力达到最大,左侧的车轮不受力。

图15 最大侧向力工况受力图

临界右侧翻时,对于刚性汽车,由力矩平横可知,汽车右轮所受的最大总侧向力为:

Fy=ma=(mg×B/2)/h=13818N

对于带悬架的汽车,由于侧倾引起汽车质心位置的偏移及外侧轮胎的弹性变形使轮胎接地中心向内偏移,使轮距B减小,根据经验取Fy的0.9倍作为最大侧向力。

由后悬右轮力矩平衡可知,前悬架右轮所受最大侧向力为:

Fyf=0.9Fy×b/L=6660.57N

4.仿真结果和结论

将以上工况静力分析结果加载到前悬上进行仿真,仿真结果如下表所示:

表3 各工况前悬零部件载荷仿真结果

从表中可以看出横拉杆球头的拔出力与挤压力都很小,可以不作技术要求,下摆臂衬套及球头不同工况下的最大受力都较大,应作技术要求以保证汽车的安全性。下摆臂前衬套可以轴向安装力不小于10KN作为技术要求;下摆臂后衬套可以轴向安装力不小于5KN作为技术要求;下摆臂球头可以抗拔出力不小于5KN,抗挤压力不小于25KN作为技术要求。通过本文方法,利用LMS Motion多体动力学方法计算出关健零部件的载荷,能使整车厂向相关供应商提出更加合理、精确的技术要求。

来源:ATC汽车底盘