为推动电动汽车关键共性技术发展,服务于成员单位技术研发需求,自成立以来,联盟一直持续开展整车及关键零部件前沿、共性技术研究工作,形成了大批研究成果,推动了电动汽车产业技术创新和进步。2023联盟共立项共性技术课题22项,为推动课题交流和成果共享,联盟将持续发布在研课题研究进展和成果,最大化发挥课题研究价值。

动力电池低温快速加热技术

01研究目的

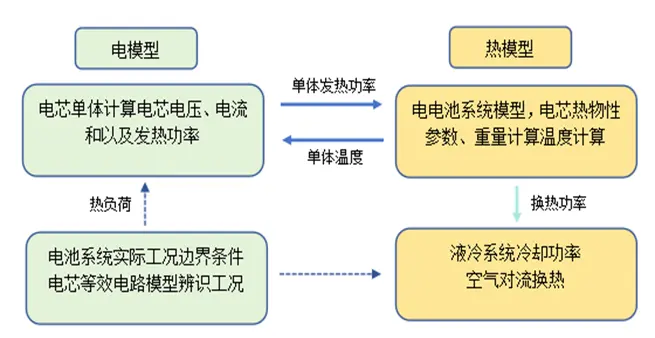

动力电池低温快速加热技术课题由北京新能源汽车股份有限公司承担,课题主要针对电动汽车锂离子动力电池在低温下工作时,电池内阻明显升高、功率和能量急剧下降,导致低温环境下整车充电时间增长、动力性能受限、续航衰减明显等问题,提出低温快速加热技术方案,突破三维电热耦合仿真技术、多因素交叉寻优验证技术、脉冲大电流激励技术、车桩互联闭环控制技术等9项关键技术,优化低温充电、低温行车、驻车保温3大场景用车体验,形成覆盖整包级、充电桩级、整车级的序列化低温速热技术规范,搭建车桩互联平台,推动示范运营及产业化。

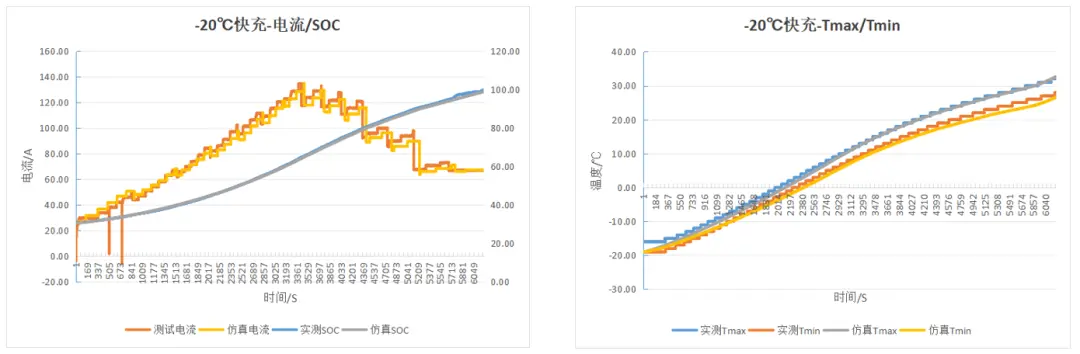

图2 电池系统最高及最低温度对比

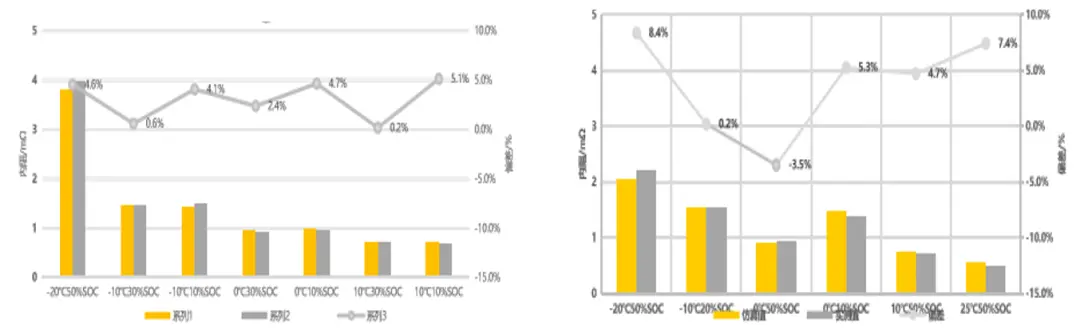

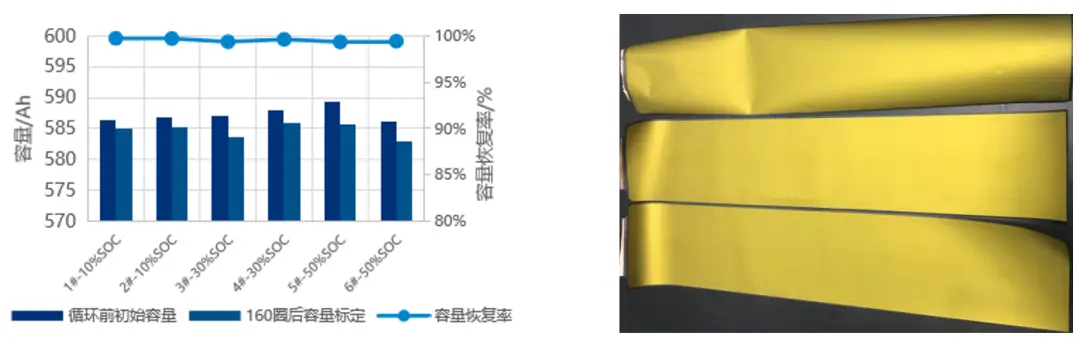

构建一种从电热耦合仿真到多因素交叉边界验证的标准化寻优方法,在电芯析锂及寿命边界限制下,寻找实时优化的电流幅频控制策略,如图4所示为脉冲加热充电电流map及放电电流map。在高频脉冲模式下,电芯经过耐久测试,验证在脉冲加热模式下电芯寿命影响。电池经500次加热循环后容量保持率仍≥99%,且电芯进行拆解,电芯无析锂现象,表明在高频脉冲加热模式下,电芯全寿命周期内基本无寿命衰减现象。

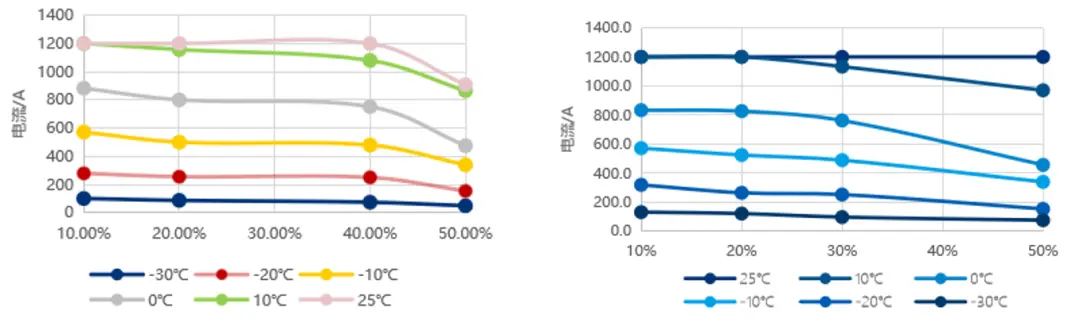

图4 电芯充电及放电电流边界

图5 电芯耐久循环后容量保持率及界面情况

3. 电池系统脉冲加热测试

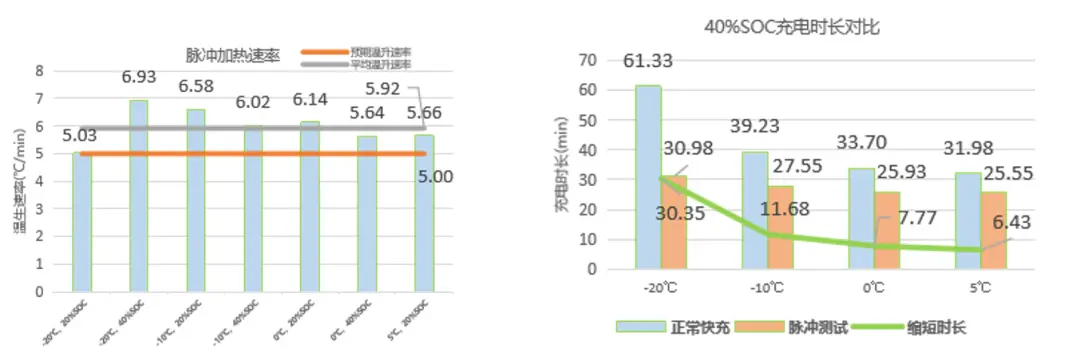

在确定电池系统脉冲加热电流map基础上进行整车低温环境脉冲加热测试,对比测试结果如图5所示。在-30~0摄氏度范围内,电池系统桩端脉冲加热速率均在5℃以上,较WTC加热0.8~1℃/min的加热速率提升4倍以上。同时进行低温快充测试,相同工况下桩端脉冲加热方式较常规WTC加热方式快充时间减少20%~49%,可见通过脉冲加热及快充的方式可极大缩短低温环境充电时间,降低用户低温环境充电等待时间长焦虑。

图6 脉冲加热速率及低温快充时间

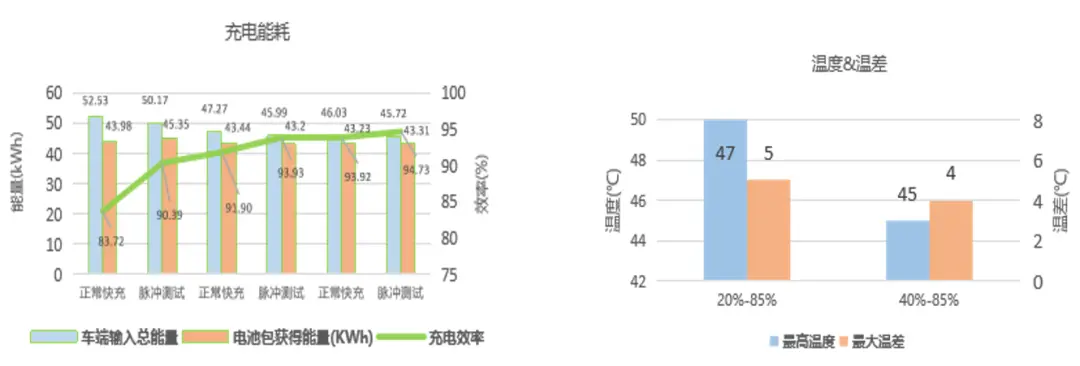

图7 低温充电能耗对比及温差对比

4. 脉冲加热超充桩建设

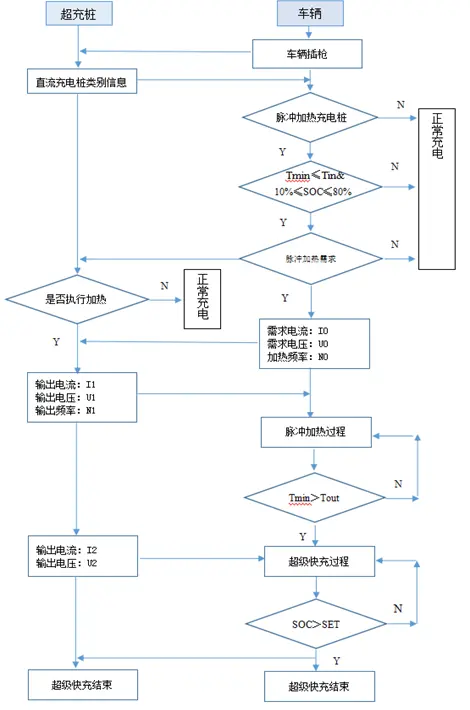

在桩端激励源方面,选用双向高频DC/DC模块作为脉冲电流激励源,超级电容作为短时储能单元,匹配高功率极狐超充终端,通过自研的脉冲加热通讯协议,实现高频脉冲电流的输出/输出。脉冲加热流程图如图7所示。在车桩联调方面,通过车桩通讯协议、整车功能定义、桩端充电协议的开发,实现车桩信号通信和速加热功能实现。通过车桩双工况自识别控制策略及基于前馈补偿的SOC在线估算算法,优化脉冲速加热模式下SOC和充电剩余时间估算。

图8 脉冲加热流程图

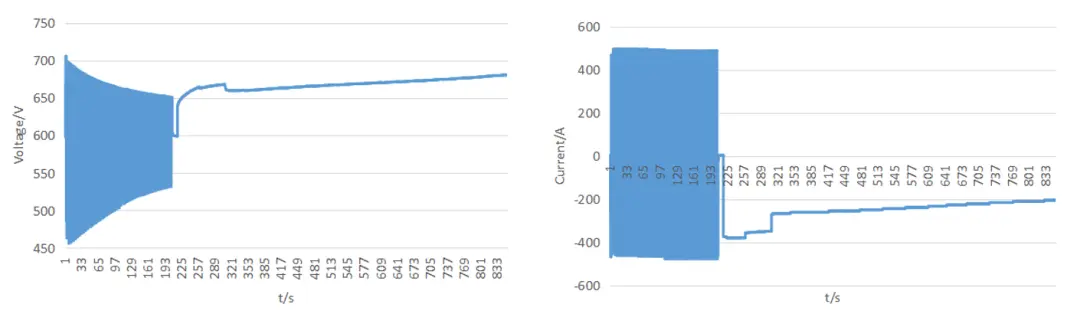

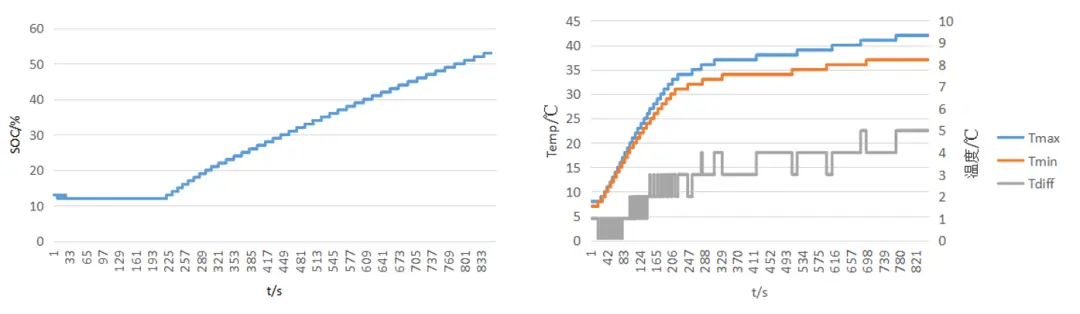

整车脉冲加热测试数据如下图所示,脉冲加热完成后即进入快充过程,且在脉冲加热过程中电池系统SOC基本无变化,且加热过程中电池系统温差控制在3℃以内。可见桩端脉冲加热是解决低环境低温充电时间慢的有效方案。

图9 脉冲加热电压曲线

图10 脉冲加热电流曲线

图11 脉冲加热SOC曲线

图12 脉冲加热温度曲线

目前脉冲加热超充示范站如下图13所示。

来源:电动汽车产业技术创新战略联盟