研究背景

电动汽车在运行时会产生大量的热,有效的冷却对于电机和整个车辆的正常运行至关重要。电机内部的主要热源是定子芯和定子绕组,工作温度是影响其性能和可靠性的关键因素。目前车辆主要是使用水冷却或油冷却来满足其冷却需求。水冷电机通过在定子外侧安装水套来冷却,结构简单,成本低廉,是最常用的冷却方法。然而,由于冷却液与热源之间有多层热传递,热阻较大,冷却表面无法直接接触定子绕组,因此水冷电机无法在高功率运行条件下有效抑制电机温度上升。随着市场上新能源汽车性能要求的不断提高,水冷方法已无法满足高功率电机的冷却需求。油冷电机采用冷却油作为冷却介质。由于油具有良好的绝缘性能,油液可以直接接触电机的定子和绕组以散热。热传递路径较短,热阻较小,散热面积较大。与水冷方式相比,在相同工作条件下,油冷方式可以将电机温度降低到更低的水平,使电机能够以更高的功率运行。随着电机向更高速度和小型化的发展,油冷冷却方式是当前的一个重要发展方向。

正文

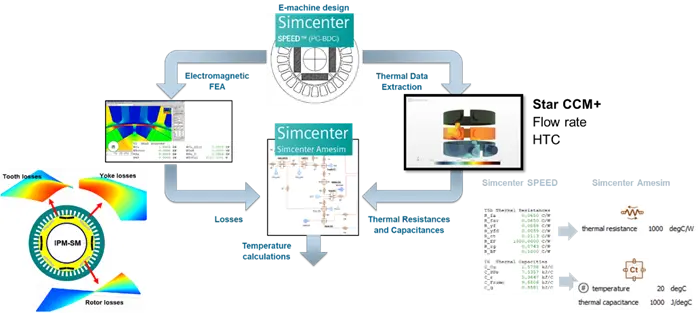

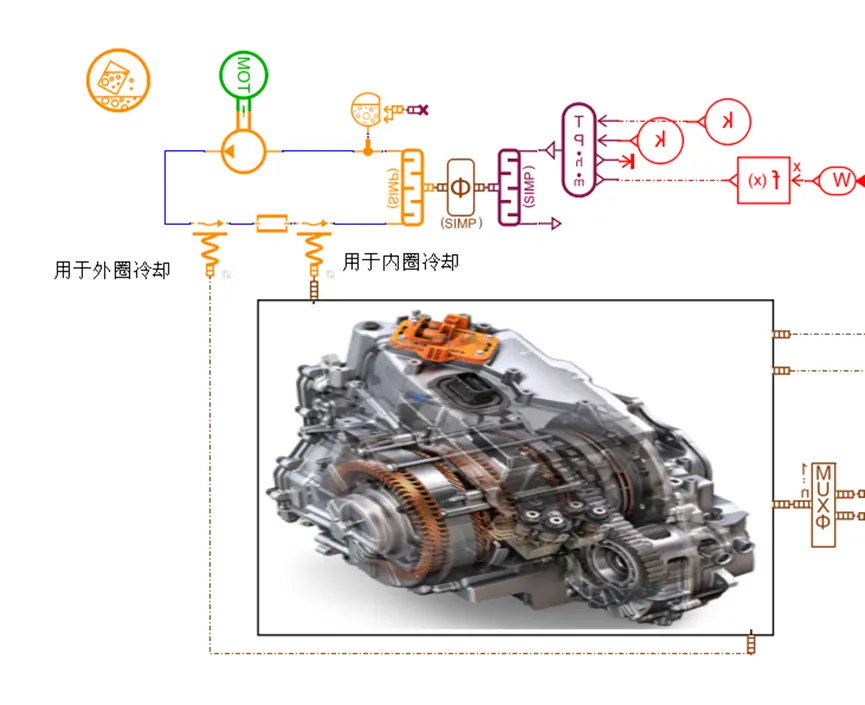

Pic. 1: 技术路线

本文的总体技术路线为:使用电机设计软件初步设计好电机,然后通过提取电机的关键参数(电机类型、极对数、电磁特性、电磁效率等),通过电机的设计结构搭建电机的热网络模型,与此同时,使用CFD仿真对电机的换热特性进行计算,将对流换热系数输入到热网络模型,最后再与整车动力学模型进行集成,通过动态的驾驶工况(驾驶循环及恒定车速)对电机的产热、散热仿真分析,评估电机的绕组、转子、定子、磁钢的温度,从而避免电机因高温退磁。

本文将使用1D与3D耦合仿真方法,充分利用了AMEsim在一维系统仿真方面的优势和STAR CCM+在三维计算流体动力学(CFD)分析方面的专长,实现了对驾驶工况和特定工况下电机冷却性能的快速、高精度的评估。

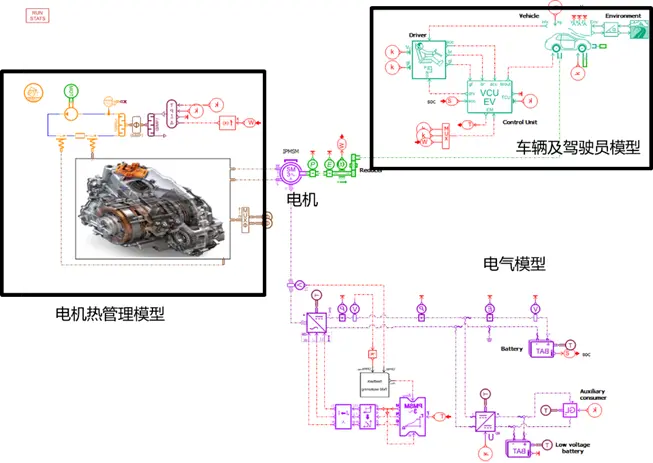

Pic. 2: AMEsim 模型

01 车辆及模型描述

驱动形式:单电机前驱

车辆整备质量:2270 kg

车辆风阻系数:0.265

车辆正投影面积:2.35 m^2

轮胎尺寸:R19,胎宽155 mm, 扁平比50%

电机特性:

峰值扭矩: 310 Nm

最高转速: 16000 rpm

峰值功率: 180 kw

电池电量: 62 kw*h

02 油冷电机的结构

在电机的壳体上设计有机油冷却管路,油路可以冷却电机的壳体,然后再通过热传导冷却定子铁芯,此外还可以通过喷嘴向定子绕组外圈进行喷油冷却,另外一路,用于将冷却油引入转子轴的转子进油管,转子轴上设有油孔,可以将油喷射到定子绕组内圈进行冷却。

03 STAR CCM+模型介绍

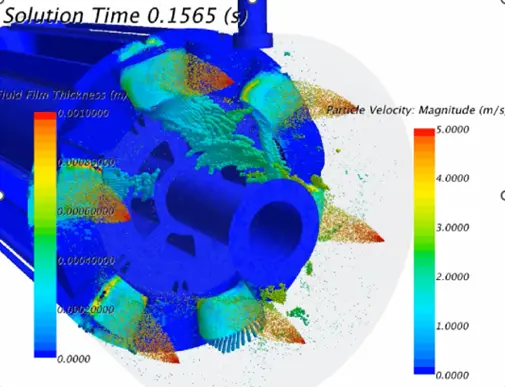

Pic. 3: Star CCM+模型

冷却润滑油流量为:15 L/min

冷却润滑油入口温度:75 ℃

电机转速:6000 rpm

求解软件:Star CCM+

提取到的对流换热(平均)为:

定子绕组外圈:821 W/m²·K

定子绕组内圈:625 W/m²·K

提示:如果具备较强的计算资源,可以多计算几个电机转速下的对流换热系数。

04 AMEsim 模型介绍

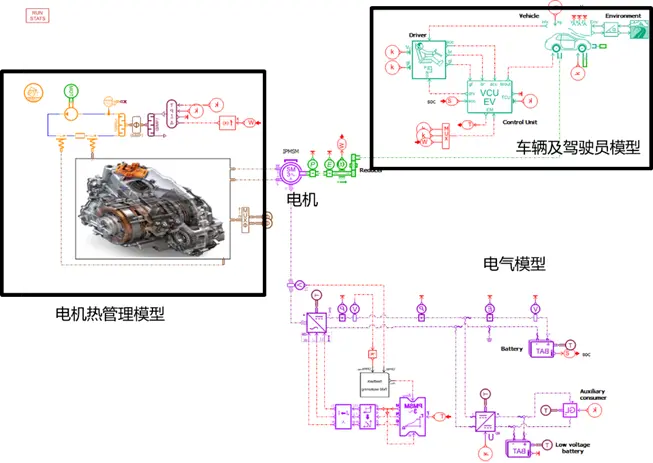

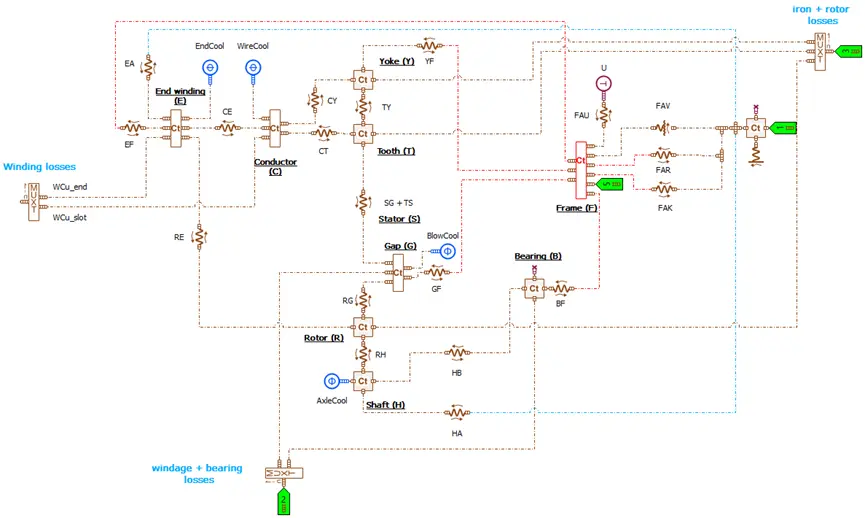

AMEsim模型主要包括车辆及驾驶员模型、电机电学模型、电机热管理模型以及电气模型。

Pic. 4: AMEsim整车模型

着重需要介绍的是电机热管理模型。电机热管理模型主要包括一个散热器,其冷却方式通过格栅的冷却空气进行冷却,进风量取决于车速,这里用了一个与车速相关的函数,可以理解为进气效率。回路中由一个水泵进行驱动,系统的流量为15 L/min。回路中有两处换热,一处为冷却液与定子绕组外圈换热,另一处为冷却液与定子绕组内圈换热。在这里,我们可以将CFD计算的平均对流换热系数与电机转速的关系式输入到换热元件中。

Pic. 5: 局部的电机热管理回路模型

电机热网络模型是按照电机的物理结构搭建的,主要包括电机壳体、转子、定子、绕组。热网络模型中的材料需要按照电机的实际材料进行定义,固体与固体的热传导是通过热阻参数进行定义。

Pic. 6: 电机热网络模型

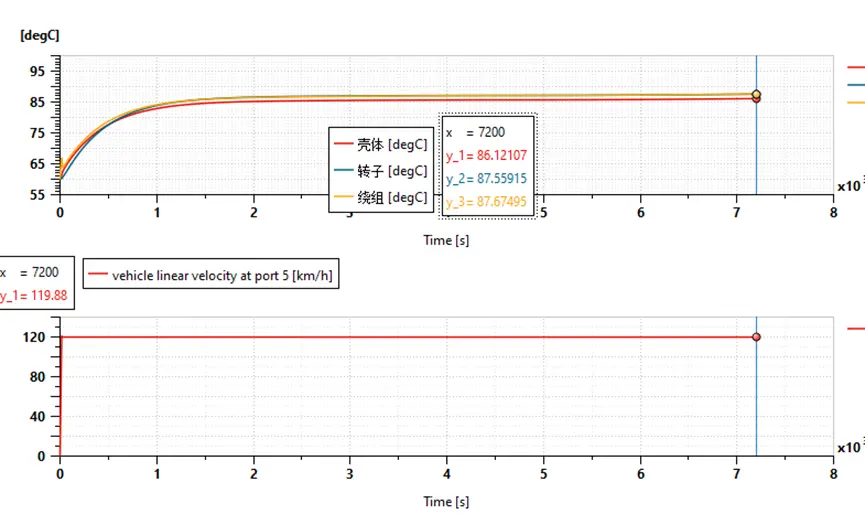

电机在120 kph车速下,模拟时长7200秒,转子以及定子绕组的温度均在90℃以下。对于电机的热分析我们还可以使用WLTC以及CLTC驾驶循环工况,进行评估。

Pic. 7: 等速120 km/h电机的温度变化情况

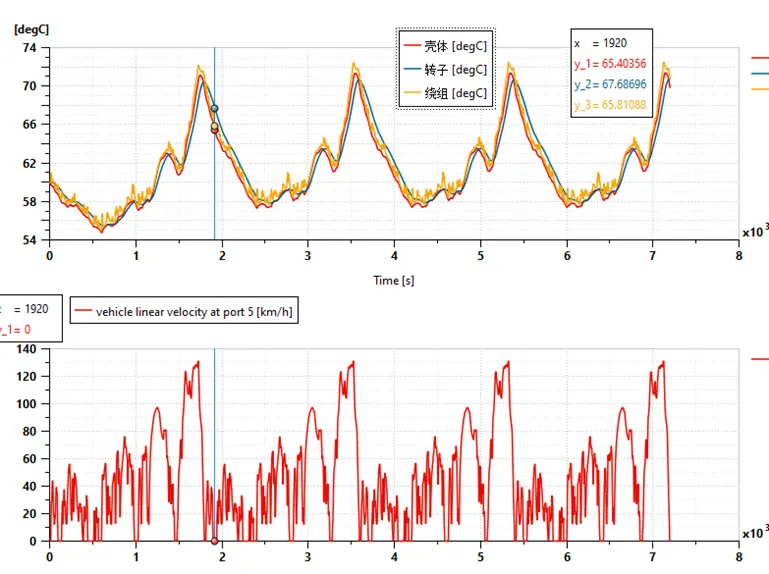

下面是WLTC工况下的电机温度变化情况,我们可以看到电机的温度随着电机的功率上升而上升,但是,在几个WLTC循环工况下,峰值最高温度基本保持稳定,大约在72℃。

Pic. 8: WLTC工况下电机的温度变化情况

Prospects

展望

在具体的工程方案实施过程中,我们可以通过测试数据对三维模型和一维模型进行标定,这样可以提高模型的精度。在整车状态下对电机性能的评估更具实际使用意义,而不是对电机的单一或者几个工况点进行分析评估。在一个较高的精度的整车模型,再配合整车控制,可以在虚拟环境中对我们车辆进行控制策略的优化和标定,可以减少研发的成本和缩短开发周期。如果有感兴趣的同僚,欢迎与西门子工程咨询服务团队进行深入的讨论。

来源:Simcenter ECS 工程咨询服务