【摘 要】 智能配电单元是一种应用于汽车领域的低压电源管理系统,通过集成智能熔断丝eFuse将低安全等级负载与高安全等级负载分开,以此来确保高安全等级负载的供电安全。文章主要阐述一种汽车智能配电单元的设计方案,主要介绍其设计原理以及设计优缺点,方便设计人员针对不同车型适配不同电网功能安全的解决方案,为整车的轻量化、智能化、网联化提供可靠的设计基础,以便满足日益复杂的汽车系统需求。

1 引言

据统计,每年全球约有500万辆汽车因为电源网络故障而召回,电网功能安全越来越受到关注。在车辆功能不断电子化的今天,电网失效会对车辆功能产生很大的影响,尤其是对于驾驶辅助或自动驾驶相关功能。对于手动驾驶的汽车来说,当电网发生故障时,转向助力系统首先失去功能,在转向系统失去助力的瞬间,驾驶员会突然对转向失去控制,造成事故。对于自动驾驶的汽车来说,电网失效通常会造成自动驾驶系统的失效,如果驾驶员不能及时接管车辆,车辆将会失去控制,造成严重事故。由此,车辆电网功能安全的重要性日益凸显。在此背景下,智能电源分配模块产品 (Intelligent Distribution Unit,IDU),为客户提供高功能安全、 高性价比的智能电源分配方案。通过不同配置,IDU可满足手动或自动驾驶汽车的电网功能安全及冗余需求。

智能配电单元是一种应用于汽车领域的低压电源管理系统,旨在提高整车电网的功能安全和可靠性。该系统通过隔离开关和集成智能熔断丝eFuse,将低安全等级负载与高安全等级负载分开,确保高安全等级负载的供电安全。此外,智能配电单元还支持回路电压、 电流诊断和温度监测等功能,进一步提高电网功能安全。相对于传统配电来说,其优点主要有:减少整车线束复杂程度及线束质量、 高可靠性、 高防护等级、 高安全性、 网联化、 数字化、 平台化和快速化等。该平台适用于传统燃油车或新能源汽车12V电网,且适用于各种电子电气架构,是一种能适配不同车型的多样化解决方案。

2 设计原理

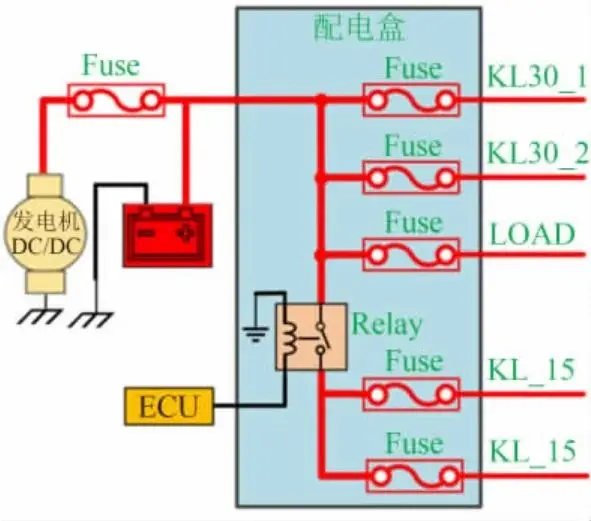

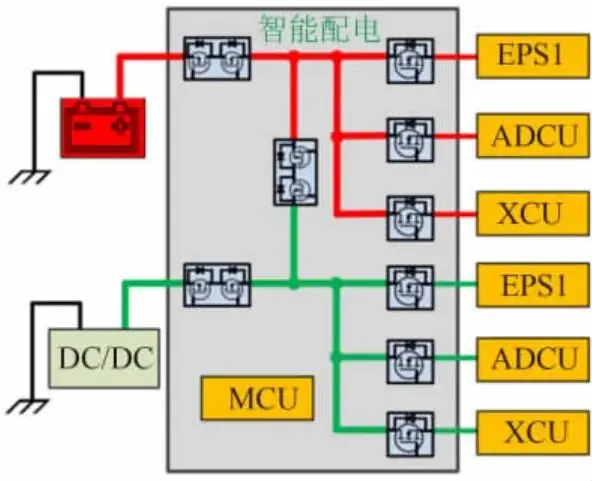

智能配电单元的系统架构包括进电部分、 PPU单元、MCU、 Pre Driver、 MOS、 采样电阻、 运放、 ADC采集器、NTC、 Voltage-Diagnosis等组件。智能配电单元的系统架构如图1所示。

图1 智能配电单元的系统架构

图1 智能配电单元的系统架构

本设计的进电部分DC/DC和MBAT进入控制器后,通过PPU单元后合成控制器内部的MP电源,MP电源分别给An、 Bn负载进行供电。而挂在MP的供电输入回路、 诊断回路和输出回路全都通过MCU A进行控制和管理。因此An和Bn的负载控制回路 (供电和断电)、 诊断回路全部按照ASIL B设计。同理,进电部分DC/DC和ABAT进入控制器后通过PPU合成控制器内部的EP电源。EP电源分别为An和Cn负载进行供电。挂在EP的供电输入回路、 输出回路、诊断回路全部通过MCU B进行控制和管理。因此An和Bn的负载控制回路和诊断回路全部按照ASIL B进行选型设计。

如果负载供电需要满足ASIL D的需求,则挂在An的位置,通过MP和EP进行双电源供电来满足ASIL D的需求,同步通过内部软件协调CAN1和CAN2的输入信息同步控制An负载的供电。如果An不需要ASIL D的需求,只需要ASIL B的需求,则可以释放一个An的双电源供电,分为MP和EP单独供电的Bn、 Cn。通过CANI和CAN2的输入控制信息单独控制Bn和Cn的供电或者断开,即可满足ASIL B的功能安全需求。

因此只需要硬件设计的输出回路的数量满足实际输出负载回路的需求,可以根据实际的需求,通过软件来配置实际的输出负载的需求ASIL B 和ASIL D 的数量即可。

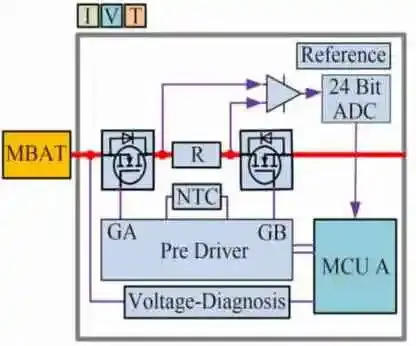

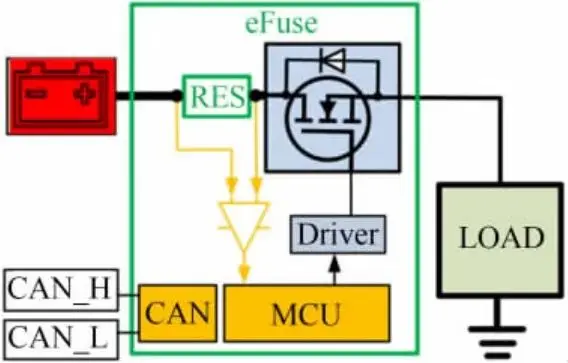

DC/DC和BAT进入IDU后,经控制单元控制和驱动进行诊断和控制,该单元简称PPU(Power Protection Uint)单元。PPU控制单元内部架构图如图2所示。

图2 PPU控制单元内部架构图

图2 PPU控制单元内部架构图

MBAT主蓄电池电源进入IDU控制器,通过MOS和采样电阻进到MP电源,为整个控制器的外部负载进行供电。同步采样电阻的电流信号经过运放和ADC采集器进入到MCU进行定时监测。MCU通过控制信号控制Pre Driver进行MOS的开关控制。同时Pre Drviver同步内部比较器采集NTC的数据转换为温度数据,发送给MCU。MBAT的进电电源经过Voltage-Diagnosis采集电压信号送入MCU。MCU运算所有的数据信息通过CAN外发至整车的网关系统。

睡眠状态下,MCU实施监测采样电阻的电流,如果该数据超过额定数据的1.5倍 (可以软件设定),则唤醒IDU控制器,对所有睡眠状态下输出电流的控制器电流进行采集,并对比设定数据,比对出电流大于额定数值的负载执行关闭动作。同步通过CAN通信线,上传该负载通道静态电流异常的故障信息,利用准确定位故障通道的负载来进行精确的定位维修。该电流的监测间隔和监测阈值可以通过软件设定来适应不同的设计平台的需求。

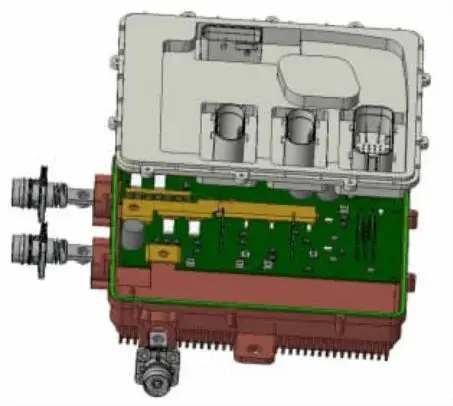

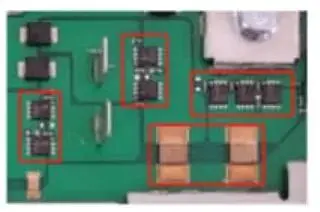

根据以上系统架构原理设计的实物示意图如图3所示。

图3 实物示意图

图3 实物示意图

3 产品的优缺点

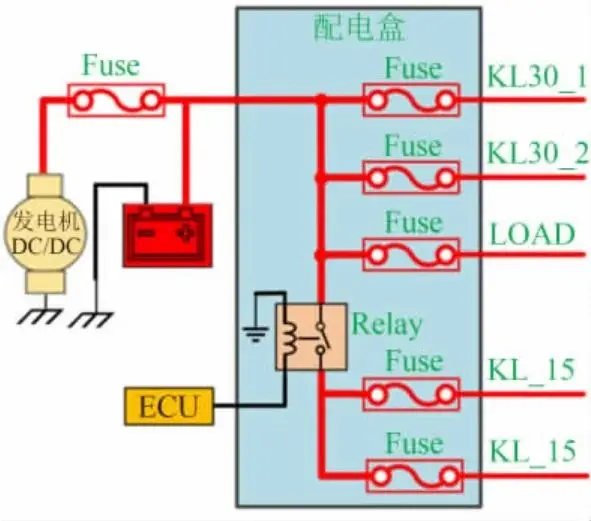

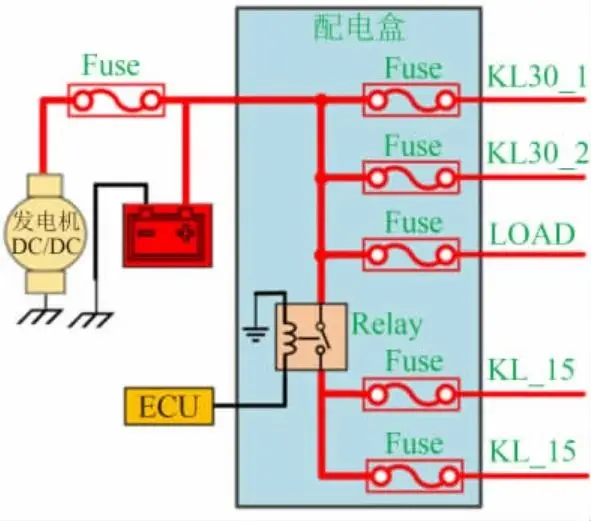

为了更准确理解全智能配电单元的优势,首先需要认识传统配电和智能配电的基本原理。图4为传统配电原理图,图5为智能配电原理图。

图4 传统配电原理图

图4 传统配电原理图

图5 智能配电原理图

图5 智能配电原理图

传统配电主要由熔断丝、 继电器和结构件组成,目的是保护配电输出的线束不被烧蚀。智能配电的主要构成部件有半导体功率器件、 半导体预取、 控制器和结构件,目的同传统配电一致,都是保护输出线束。智能配电相对于传统配电的优点如下。

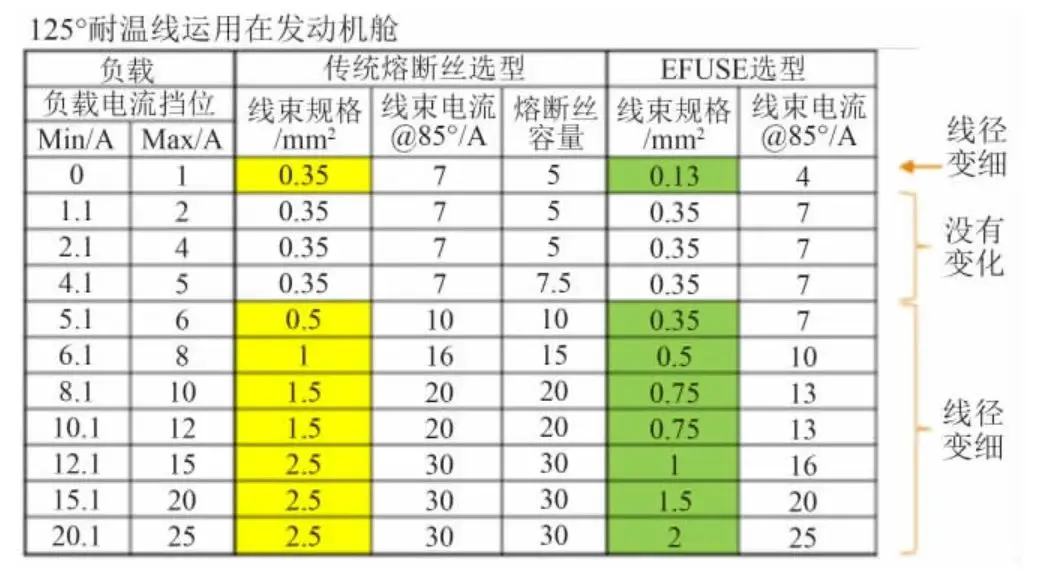

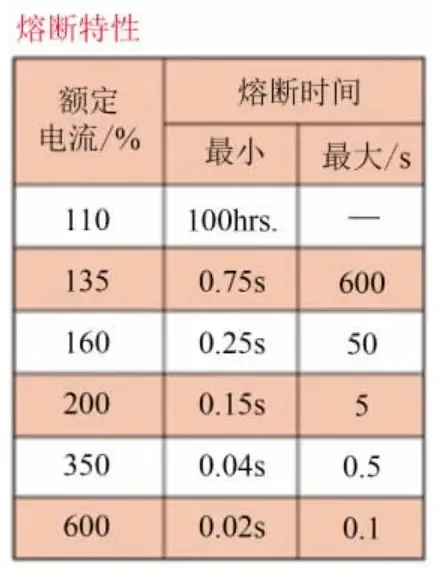

1)减少整车线束复杂程度和线束质量,为轻量化和低成本化做贡献。传统电器盒使用熔断丝保护线束。由于熔断丝的保护需要靠发热,其保护时间随环境温度变化而变化,外面越热,熔断得越快,导致保护很不精确。以快熔片式熔断丝为例,200%额定电流的熔断时间从0.15~5s不等。因此对应的保护线束设计时,需要考虑比较多的余量设计,以及导线规格大一些的型号。同时本身不能控制部分电源的开与断,需要额外的控制线束来配合继电器控制供电状态。而智能配电用的是半导体元器件,能准确采样流过半导体的电流,精确进行I 2 t的曲线保护,不需要过多余量设计。因此经过智能配电后同负载的情况下线径变细,进而降低线束的质量,做到整车线束的轻量化。而智能配电内置半导体,自身可以通过总线来根据实车状态变化进行电源控制,省去外接控制线束,因此,有利于减少线束设计的复杂程度和线束质量。传统配电和智能配单线束对比详见表1。

表1 传统配电和智能配单线束对比表

2)智能配电具有高可靠性、 高防护等级、 高安全性。为了更好理解传统配电和智能配电,需要了解其对应的配电主要构成部件。传统配电的主要构成部件见图6,智能配电的主要构成部件见图7。

图6 传统配电部件

图6 传统配电部件

图7 智能配电部件

图7 智能配电部件

传统配电主要部件为熔断丝和继电器,熔断丝负载的I 2t参数在熔断额定I 2t的20%以内,熔断寿命105,按照远近光灯的操作频率换算熔断丝的FIT 20万,MTBF约5000,按照诊断覆盖率99%来估算,FIT值还有2000,远超功能安全ASIL B的FIT 10。而继电器机械寿命20万次,参照远近光计算,FIT接近10万。对于智能配电的半导体器件,寿命一般高达1015以上,FIT约2。因此从功能安全层面而言,传统配电盒无法达到基本的ASIL B要求,智能配电有极其高的可靠性。

由于传统配电需要外置插拔的熔断丝和继电器,因此防尘、 防水的等级最高只能达到IP54,而智能配电均为半导体器件,因此可以轻松达到IP67,甚至更高的防护等级。

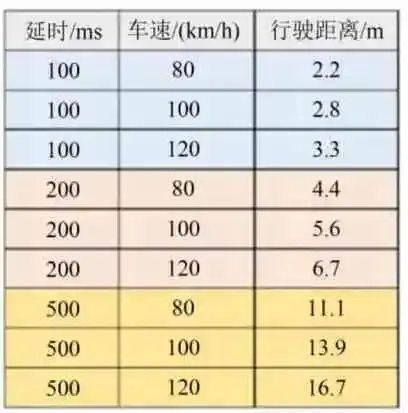

当负载发生故障时,传统配电的熔断丝熔断需要ms级的时间,半导体器件的反应速度可以达到μs级别。详细数据对比可以参考图8和图9,在不同车速下,不同的响应时间造成的整车滑行距离是有很大差别的,这个滑行距离有极高的安全隐患,因此智能配电显得更加安全。

图8 熔断丝熔断时间

图8 熔断丝熔断时间

图9 车速和延时行驶距离

图9 车速和延时行驶距离

3)智能配电具有网联化、 数字化、 平台化和快速化特点。智能配电内置运算MCU 和通信单元,可以和整车进行数据交互,即智能配电的所有采集信息(电流、 电压、 过流、过压、 欠压、 负载异常等)能及时、 快速地上传至整车。基于目前整车的网联化的需求,通过T-BOX把数据上传云服务后,主机厂后台服务器进行数据的搜集、 分析、警示等功能。智能配电内部信息采集如图10所示,整车信息网联化如图11所示。

图10 智能配电内部信息采集

图10 智能配电内部信息采集

图11 整车信息网联化

图11 整车信息网联化

智能配电可以与内部的控制器MCU同步进行电流、 电压、 负载变化等信息的搜集,根据搜集的数据智能化地实现自身预定的逻辑控制,也可以同步通过自身的总线系统数据信息进行整车共享,通过T-BOX传输大数据后台用于运行状态或故障分析,实现车与车、 车与服务器的网联化,以及信息存储的数字化。由于引入的总线系统可以实现远程的OAT (Over-the-Air Technology)软件升级,满足及时升级智能化的功能需求,通过软件设定,可以匹配不同的输出保护线束,方便产品设计的平台化,便于同步车型的软件化变更,实现不同车型同硬件平台,大大缩减开发周期和设计研发费用。

然而智能配电产品成本比传统配电昂贵,但根据国产化加速替代,智能配电比2022年初设计时已经有20%~30%的降价空间。伴随着用量的扩大,半导体技术的成熟,未来还会有巨大的降价空间。

4 结论

该智能配电的产品功能丰富,具有隔离低安全等级负载、 熔断丝线束诊断及电池状态检测等功能,其安全性高,最高可满足整车电网ASIL D要求;扩展性强,适用于多种电子电气电网架构,提供适配不同车型的多样化电网功能安全解决方案,为整车的轻量化、 智能化、 网联化提供可靠的设计基础,以满足日益复杂的汽车系统需求,为汽车工业的未来发展做出贡献。

参考文献:

[1] ISO 26262:2018,Road vehicles-Functional safety[S].

来源:智车文库