燃油汽车发展到今天,已面临“环境污染”与“能源危机”的双重压力。节能环保已成为全球关注的重大事件,受到各国政府、汽车制造业与汽车使用者的高度重视。

降低油耗并寻求新的替代能源,以及开发低污染或零污染的绿色汽车(又称环保汽车、清洁汽车),已成为当今世界汽车工业尤其是我国汽车工业发展的主题。国家发改委产业政策司李万里处长在2007中国内燃机发展国际论坛报告中曾提出:

1.节能减排是国家社会和经济发展的重要战略目标。从我国能源安全和汽车产业可持续发展的战略考虑,必须加快一系列汽车产业节能减排的政策措施制定和实施的步伐。

2.贯彻落实汽车产品节能减排工作,在政策措施方面,要制定完善并实施传统能源汽车、新能源汽车和落后产品退出机制的规定和标准。技术路线的选择要着力推进动力系统的转型、燃料系统多元化和整车产品的技术创新。

而要实现汽车绿色化,主要有以下几种技术路线:

1.开发和推广先进内燃机与混合动力汽车,研究燃烧混合技术,推动动力系统的技术转型。

2.研发和应用气体燃料、煤基燃料和生物燃料,促进交通能源来源的多样化,研究燃料混合(掺烧)技术,同时有步骤地推进基础设施的扩展和转型。

3.开展燃料电池汽车和纯电动汽车的研发、示范和产业化,研究输出功率混合技术,促进新能源电动汽车技术创新与重点跨越。

汽车燃油消耗除了与发动机性能、传动系效率以及行使阻力(滚动阻力与空气阻力)有关外,还同汽车运行工况,汽车附件使用以及制动能量损耗等有关。HBM公司不仅能从汽车部件的改进,还能从汽车结构方面改进为汽车绿色化进程提供完美的测量解决方案及产品。

发动机性能试验

实现汽车绿色化,对于发动机来说就是要提高现有汽油发动机的热效率与机械效率,可通过对结构部件、喷射系统和整机改进实现,扩大柴油发动机应用范围,实行增压化,广泛采用计算机控制技术。

发动机的性能主要是:动力性、经济性、可靠性和耐久性。动力性和经济性的主要指标是:转速、功率、转矩和燃油消耗等。发动机性能试验主要内容有:功率试验、部分负荷性能试验、性能匹配试验、使用特性试验、各种专项试验及出厂试验等。试验中需要使用扭矩传感器、转速传感器、力传感器和温度传感器等。

整个系统由加载单元、测量单元、调理单元、自控系统和操作控制台组成,如图2所示为发动机性能试验系统。台架动力(驱动)部分是发动机,台架的吸功(负载)部分是测功机,它们之间通过联轴器放入测试元件——HBM扭矩传感器T10F,即用断轴方式测量扭矩。

这种介入方式可以精确地测量出传动系中任意考察点的扭矩,这也是HBM公司所推荐的方式,这样才能发挥出HBM扭矩传感器高精度、高频响、高稳定性和高可靠性的特点。同时,扭矩传感器中集成了转速传感器,做到扭矩、转速同步测量。试验中除了测量扭矩、转速信号外,还需要测量温度信号、应变全桥信号、位移信号、电压信号和CAN信号等,所有这些测量信号都接入HBM通用数据采集系统MGCPlus。

MGCPlus对测量信号进行采集、调理并通过以太网与上位机进行通讯,同时输出相应的模拟量信号或数字信号给控制单元。

通过功率试验可以确定发动机的主要性能指标,如最大功率及其相应的转速、最大扭矩及最低燃油消耗率等,还可以确定这些主要性能指标的变化特性。通过万有特性实验将发动机4个主要参数——转速、功率、扭矩和燃油消耗率绘制在一个曲线图上,就可以确定发动机在整个工作范围内主要参数的相互关系,确定发动机最经济工作区域。

变速器试验

汽车传动系包括离合器、变速器、传动轴和驱动桥等,其主要任务就是改变发动机的扭矩同转速关系的特性,把动力有效而可靠地传递到驱动车轮上。它们的性能对车辆的行驶性能、油耗以及其它多项性能都有影响。实现汽车绿色化的另一途径就是提高传动系性能。如图3所示为奥迪无级变速器测试系统,可以研究提高变速器的传动效率。

测试台架由驱动电机、辅助齿轮箱、被试CVT和制动系统组成,两套扭矩传感器分别测量输入输出扭矩转速。另外还需测量力、压力和温度信号。

扭矩信号和转速信号均采用HBM放大器PME系列MP60进行采集,如图4所示为扭矩信号和转速信号的采集。MP60精度0.05,专为记数传感器设计,可以测量扭矩、转速和转角。测量输出和参数调整采用CANbus(或Profibus)通讯接口(CANbus、Profibus协议开放,用户可自行开发软件)。

另外,力、压力和温度信号也同样用PME系列相应放大器进行数据采集。软件采用HBM catman Professional,图形化显示、数据分析和数据存储的完美解决方案。

车身刚度试验

缩减汽车尺寸和减轻汽车重量可以有效地减小阻力和减少燃油消耗,但同时,又要保证车身强度。车身强度很大程度上取决于其刚度,为了提高车身的疲劳强度,设计中通常要求车身的第一阶弯曲共振点发生在车轮垂直振动频率高得多的频率处,通过增强车身结构刚度可以有效地提高车身第一阶共振频率,所以通常认为车身结构有足够的刚度,也就具有了足够的强度,扭转刚度与弯曲刚度应同时考虑。车架、车身的合理刚度匹配可以有效提高相关总成的使用寿命,避免过早损坏。

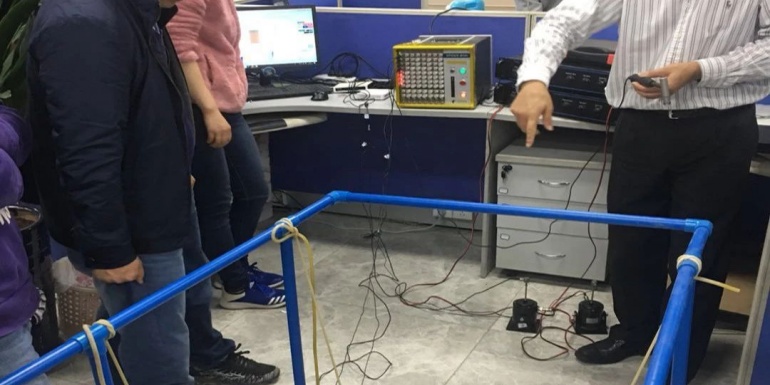

测量点分布在车身前后纵梁下方、门槛梁下方、前排坐椅处底板下部和前围板下部,间距300mm。在数十个测量点布置HBM位移传感器测量车身弯曲时产生的垂直变形,在前后窗口、左侧门洞口布置对角线测规测量对角线变化,另外,使用数只HBM力传感器监测加载力的大小。

数据采集采用HBM通用数据采集系统MGCPlus和测量数据分析软件Catman

MGCPlus灵活、通用、可扩展性强,只需根据不同的测量信号选择相应的测量板卡,具有零点调整、数字滤波、峰值储存、限位开关和模拟量输出等众多功能,另外工业标准设计和标准化RS232/RS485、USB、Ethernet、CANopen 和Profibus 接口,或是数字输入/输出功能保证很容易集成到自动化环境中。测量数据通过Catman软件实时图形化显示,储存和分析。目前,广汽、长安汽车和一汽的车身刚度试验均采用了HBM测量方案。

HBM公司为汽车绿色化进程助跑

除了以上应用外,HBM公司在汽车绿色化进程中还拥有众多成功应用案例,如:为开发提高燃油经济的自动点火汽油发动机,用HBM数采系统采集活塞上的温度信号;为研究优化发动机内部燃烧过程,测量凸轮轴转速和功率;以及柴油喷射系统上高压测试、移动数采、混合电力驱动扭矩测量、燃料电池电动汽车传动系研究、制动试验、太阳能动力和空气动力特性试验等。

HBM公司将一直致力于汽车的测试测量,为生产出更节能环保的绿色汽车而努力。

- PMX数据采集和控制系统-用于测试台和生产

2021-03-03

- 卡车数据测试,降低 93% 数据搜集时间

2020-08-02

- 高性价比且功能全面的扭矩传感器,您值得拥有!

2020-07-28

- 奇石乐KiNOVA —— 可同时适用于便携式外场测试和高性能实验室试验的新一代NVH数采

2020-04-24

- 研华数据采集,让汽车碰撞测试“靠谱”

2019-12-25

- 汽车研发:路谱采集方法解析!

2019-08-23

- 基于深度学习的多模态情绪识别与疲劳驾驶检测

2019-02-02

- 讨论两种模态锤击试验方法优缺点

2019-01-31

- HBM新一代数据采集系统 | 坚固耐用,不畏严苛环境!

2019-01-09

- 新特点:DTI记录仪支持多达288路的传感器通道,有助于实现高效、全方位地测试

2018-12-13