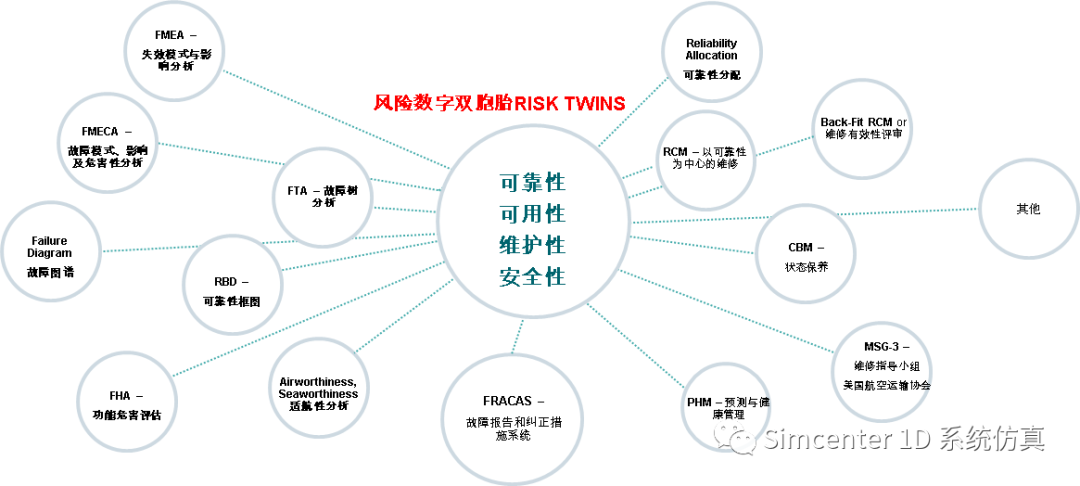

摘要:产品的RAMS设计与分析是提高产品竞争力的必由之路,是企业的管理决策系统的组成部分。现阶段RAMS主要采用专家组评审并基于表格的方式进行实施,工业数字化阶段RAMS遭遇系统复杂性增加、分布式设计与国际化、减少成本与认证周期、有效产品维护等方面的挑战;现有RAMS工具具有主观因素影响、数据可用性有限等缺陷。基于模型的系统工程工具MADe建立了RAMS的风险数字双胞胎,功能包括基于功能分析方法的模型建立、安全与风险分析、可靠性、可用性与可维护性分析、产品的故障进行预测与健康的管理;具有在产品生命周期的每个阶段确保RAMS的实施、整合功能规范和供应链、集成PLM与数字孪生、更完整的FMEA分析等优势;复杂装备与军工领域具有多个用户。

1前言

1.1初识RAMS

图 RAMS领域国际领导工程机构

图 RAMS领域国际领导工程机构

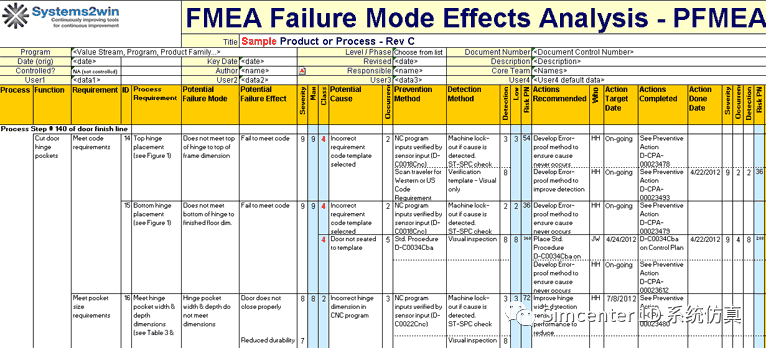

图 研发与生产阶段的失效分析评审文件

图 研发与生产阶段的失效分析评审文件

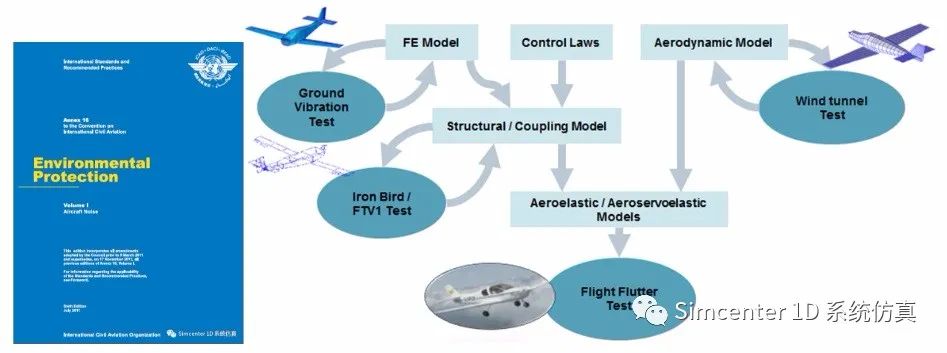

a) FAA适航认证要求 b)机身适航认证过程

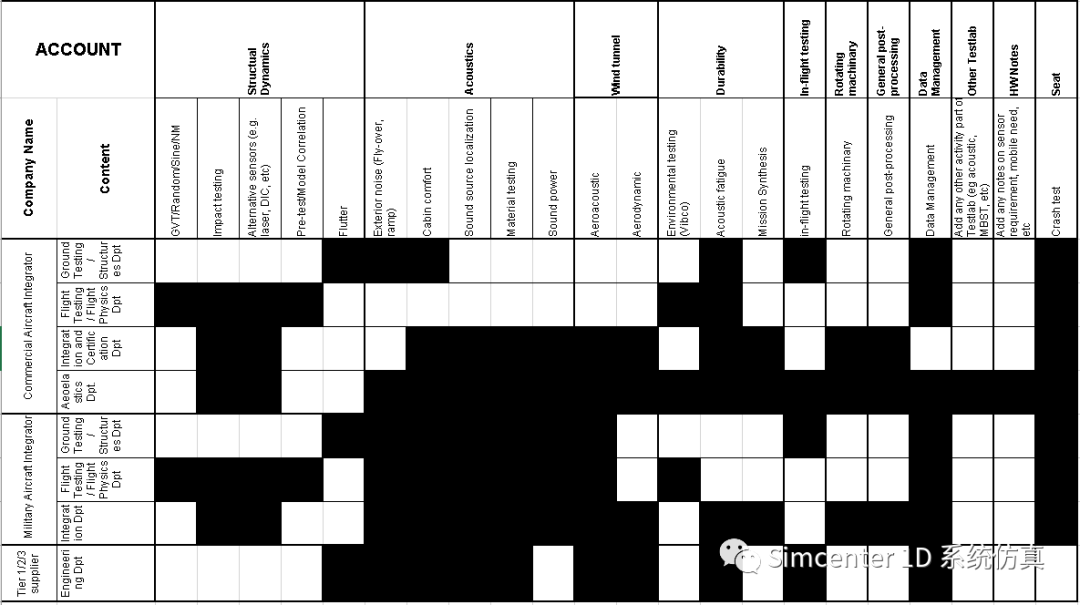

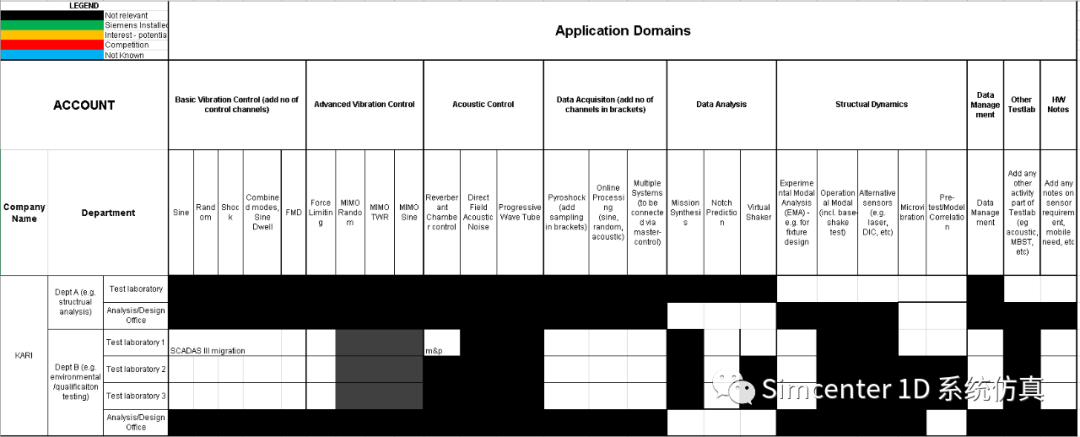

c)西门子飞机适航认证试验矩阵

c)西门子飞机适航认证试验矩阵图 飞机的RAMS试验

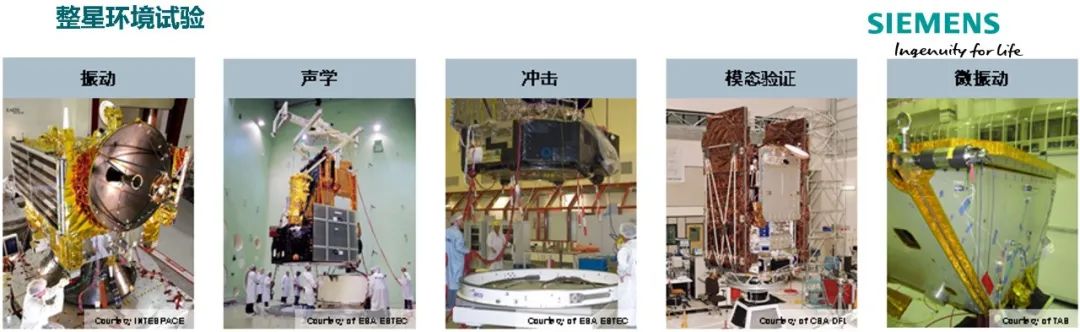

a)航天领域RAMS性能相关试验

a)航天领域RAMS性能相关试验

b)西门子航天领域试验矩阵图

图 航天RAMS试验

图 RAMS实施关键步骤

1.3 工业数字化阶段RAMS的挑战

1)系统复杂性带来的挑战:

此外,整机专家组的经验主要集中于整机级及其一级或二级子系统,对于更深层次的技术问题则无法透彻地进行分析,这在子系统单独运行时是一个状态,子系统集成到上一级系统后子系统特性发生变化的场景下尤为突出。

2)分布式设计与国际化带来的挑战:

RAMS的实施离不开各个部门之间进行交互与整合,分布式与国际化的状态对RAMS实施的统一性、效率提出了更大的挑战。

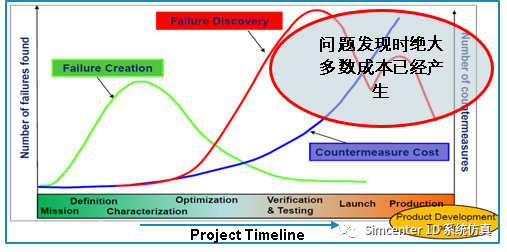

3)减少成本与认证周期、有效产品维护的挑战:

图 产品成本、失效原因、失效发现关系

对于飞机产业而言,统计表明按照传统的RAMS进行认证所产生的费用已经比开发飞机的花费更多,周期也更长;例如波音787客机需要20个月的认证过程,230多万件零部件来自45家一级供应商(30%来自国际供应商)。

4)新型商业模式的挑战

2 基于模型的产品风险数字双胞胎

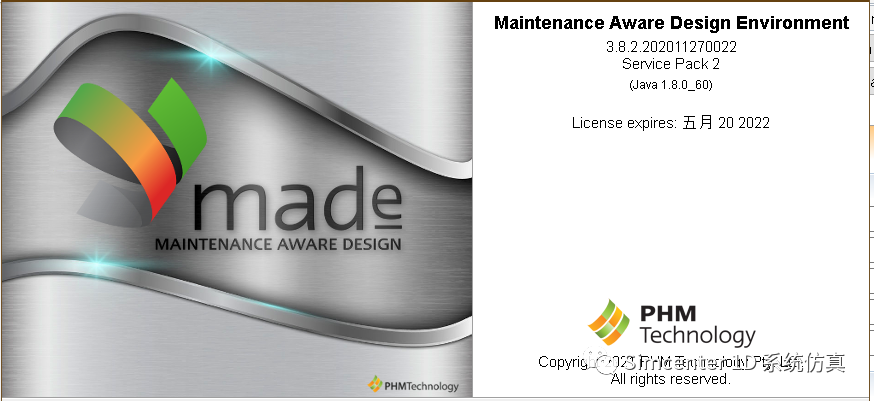

2.1产品风险数字双胞胎平台MADe

图 数字双胞胎架构

图 MADe软件平台

图 MADe软件平台 图 MADe风险数字双胞功能图谱

图 MADe风险数字双胞功能图谱-

与产品数字双胞之间的关系:MADe中系统建模所使用的功能分析方法与产品数字双胞胎是一一对应的,在产品组成已经知道的情况下,RAMS模型中的系统组成架构来源于产品数字双胞胎;

-

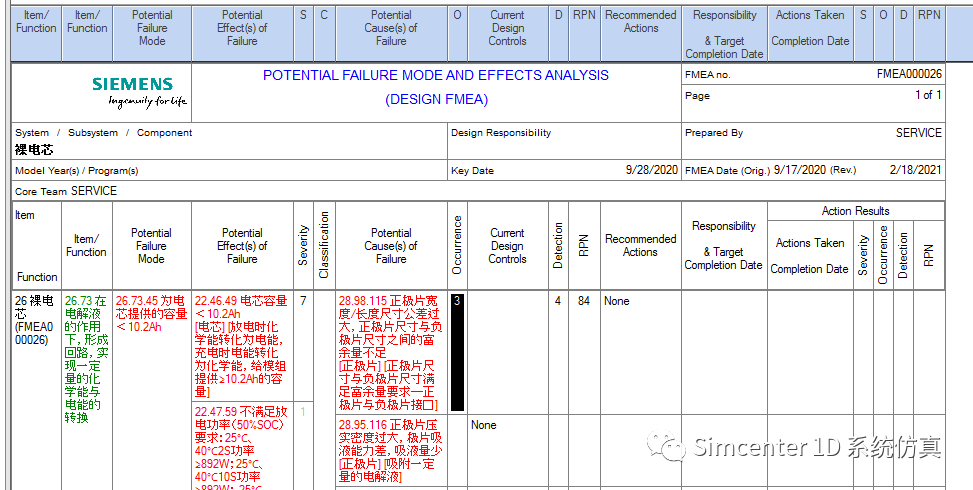

与生产数字双胞胎之间的关系:MADe平台RAMS分析产生的FEMA等报表是可以与生产数字双胞相对接的,是西门子OpcenterQuality模块在产品研发阶段的实施方式;

-

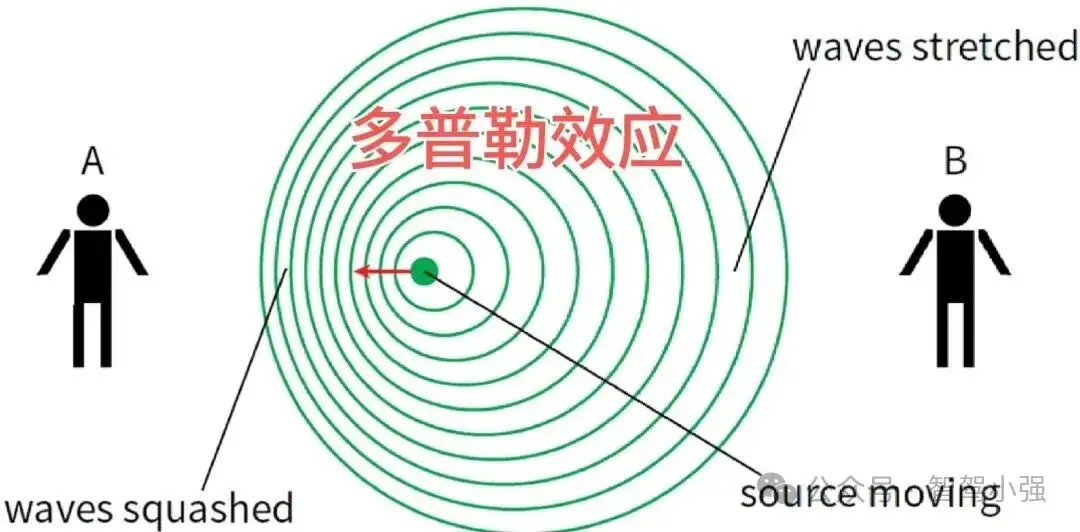

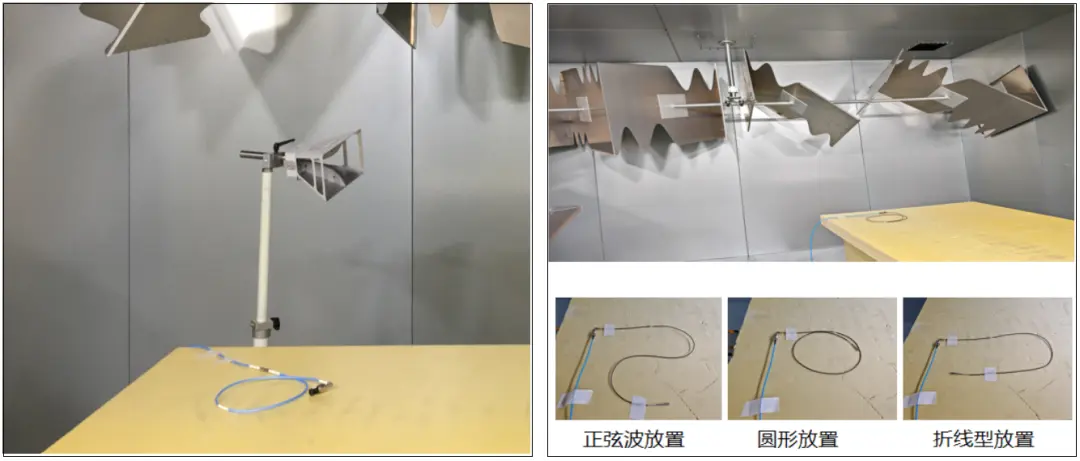

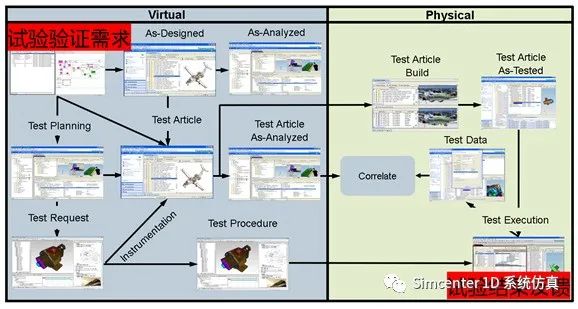

与性能数字双胞胎内部各个模块之间的关系:MADe的RAMS分析结果在产品的研发阶段,是产品设计试验仿真一体化研发过程中试验验证需求的提供方与规划方,试验验证结果的反馈则是RAMS体系中产品迭代知识获取的重要来源。

图 西门子设计试验仿真一体化架构

图 西门子设计试验仿真一体化架构-

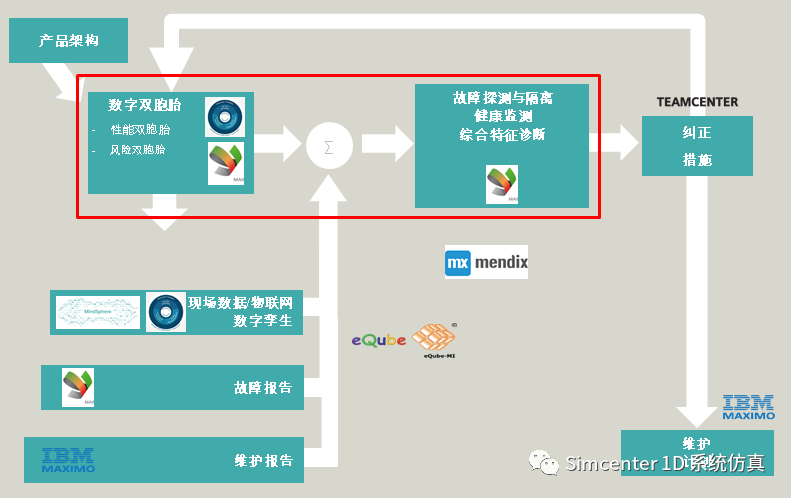

一致性的描述语言和分类故障/缺陷

-

用运行数据更新RAMS模型

-

基于失效与缺陷的根本原因适当优化缓解风险(维护方式)

-

监控/衡量风险缓解工作的有效性

-

根据运营结果不断迭代上述流程

图 MADe形成的FRACAS

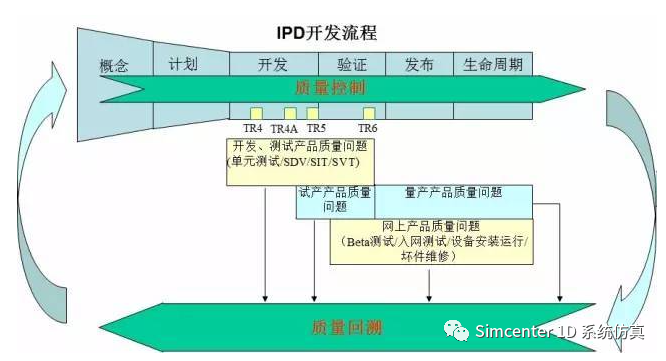

图 MADe形成的FRACAS  图 华为的FRACAS质量回溯系统

图 华为的FRACAS质量回溯系统-

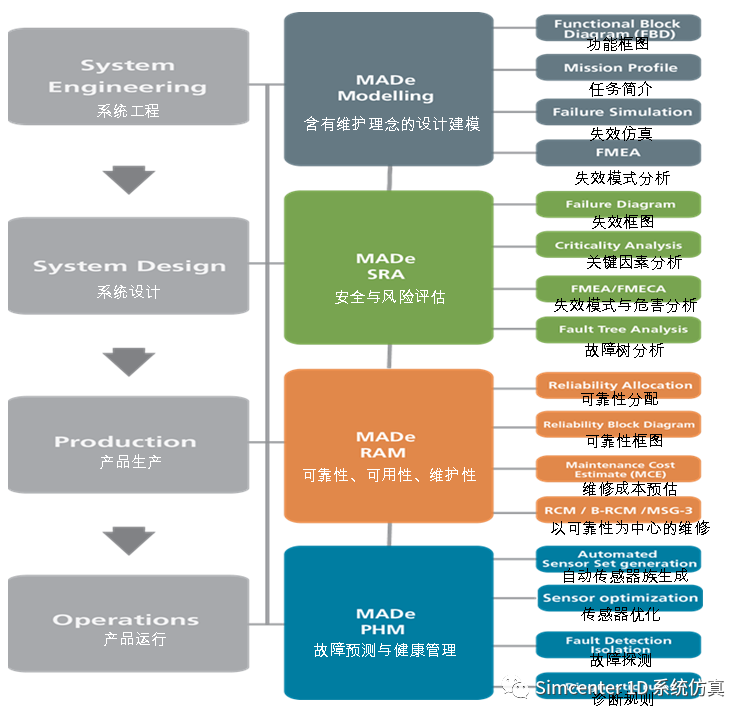

含有维护理念的设计模型(MADeModeling):通过该模块可以基于功能分析方法建立系统架构模型(SystemModel)、功能模型(FunctionDiagram),定义产品的研发与运行全生命周期过程(MissionProfile),定义产品运行过程中的维护方式(MaintenanceActions)等;

-

安全与风险评估(SRA):基于所建立模型,通过失效注入(Failure Injection)的方式可以生成产品失效框图(Failure Diagram),可以对保证整个产品正常运转的关键因素进行分析与确认(Critical Analysis),可以分析各组成失效所带来的危害程度(Function Hazard Analysis),并可以获得模型中引起故障的可能原因,具有故障树建立工具(Fault TreeBuilder)建立产品故障树(FaultTree),可以形成失效模式库(CommonModel Analysis)作为产品优化迭代与新一轮产品设计参考;

-

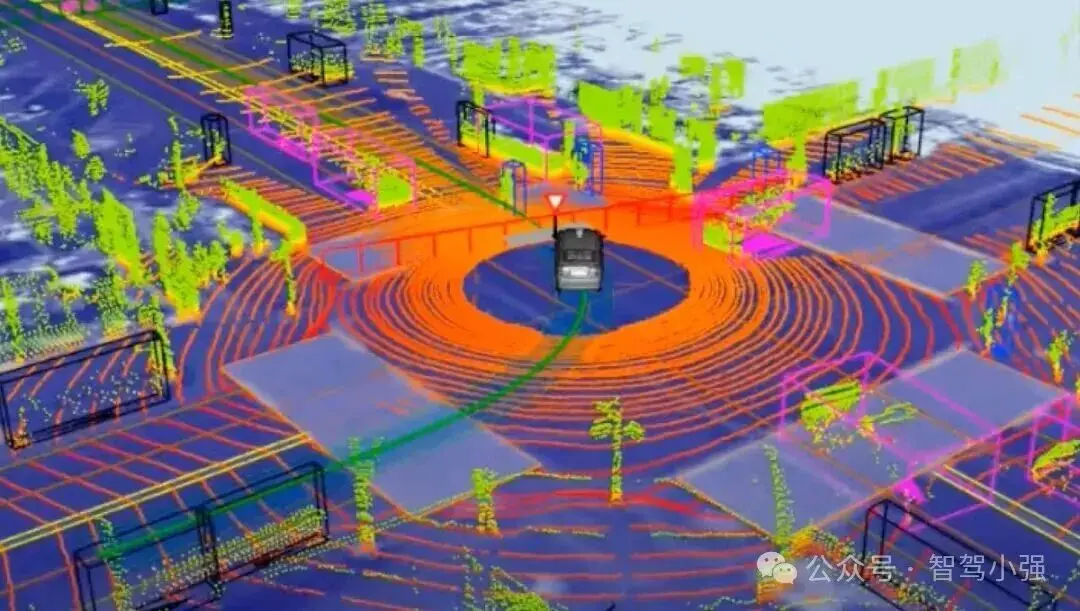

可靠性、可用性与可维护性的分析与设计(RAM):基于所建立的模型,基于模糊认知图(Fuzzy Cognitive Map)的方法与键合图(Bond Graph)的方法可对故障率进行预测(Failure Rate Prediction)、可进行马尔可夫分析(Markov Analysis)、生成可靠性框图(RBD)并进行可靠性的分配(Reliabilityallocation),基于研发与运行全生命周期过程(MissionProfile)对维护的费用进行估算(MaintenanceCost Estimates),从而选择最优的维护方式;可对可靠性性维护方式(RCM)方式进行设计评估;

-

故障预测与健康管理(PHM):对产品的状态进行维护(RCM)离不开对产品的状态进行确认;故障预测与健康管理(PHM)就是通过在产品相应的部件上布置对应的传感器进行状态的监测与报警;可在PHM中的诊断分析模块(Diagnostic Analyses)实现传感器种类的选择与设计(Automated Sensor Generation)与优化;可以设计传感器族(Sensor set)与布置的位置(Sensorallocation);可设定诊断的准则(DiagnosticSets),并对比不同传感器布置方式的数量(Numberof Sensors)、成本(Costof Detection)、探测概率(ProbabilityDetection)进行统计分析,形成最优的监测方式;

-

报告的输出(ReportWizard):以上分析可以自动生成标准化的报告,例如FMEA(AIAG,FMEA 4th Ed.)、FMECA(MIL-STD-1629A)、FMECA Maintainability Information(MIL-STD-1629A)、Functional Hazard Assessment(SAE ARP4761)等35种行业标准要求格式的报告;输出格式可以Pdf或Excel或CSV格式;便于用户根据标准报告调整成为自己独特的报告格式。

图 MADe产品风险数字双胞实施过程

2.2 基于模型RAMS的优势

-

当前RAMS工具的局限包括:

-

具有主观因素影响,无法满足日常复杂系统的需要;

-

无法扩展的手动方法,编辑不会产生可量化的数据;

-

缺乏集成,分析过程需要手动完成;

-

缺乏一致性,不同工程师的术语不同;

-

缺乏配置管理,包括配置与设计参数;

-

数据的可重用性有限,重复的工作而知识获取有限;

-

失效模式的遗漏;

-

矩阵式流动引起信息重复与混乱:设计工程师、可靠性工程师、维护工程师、测试诊断工程师之间的信息是矩阵式流动,如下图所示;

图 传统RAMS项目组成员信息架构图

-

在产品生命周期的每个阶段确保RAMS的实施;

-

可以整合功能规范和供应链;

-

可以集成PLM与数字孪生;

-

可以自动模拟系统的功能关系和相互关联;

-

复合分析:实现功能与性能的同步分析;

-

完整的失效工况分析:基于多层级模型获得完整的失效模式而不遗漏;

-

基于模型可设计分析各个因素的影响并优化设计;

-

可以根据模型实施配置管理;

-

可基于模型进行持续改进;

-

有效的知识获取:基于模型可追溯有效的知识信息并重用;

-

单一真相:设计工程师、可靠性工程师、维护工程师、测试诊断工程师之间的信息是统一的;

图 基于模型的RAMS项目组成员信息架构图

3 应用案例

4参考文献

[1] Nancy J. Lindsey, MahdiAlimardani. Luis D. Gallo. Reliability Analysis of Complex NASA Systems withModel-based Engineering. Reliability & Maintainability Symposium(RAMS).2020.

[2] Hong Suk Chang1, Jong Chan Park.A Study on PHM Method Suitable for Motor-Driven Commercial Vehicle. ANNUALConFERENCE OF THE PROGNOSTICS AND HEALTH MANAGEMENT SOCIETY 2016.

[3] William Glover1, Joshua Cross1,Andrew Lucas1, Chris Stecki2, and Jacek Stecki. The Use of Prognostic HealthManagement for Autonomous Unmanned Air Systems. Annual Conference of thePrognostics and Health Management Society, 2010.

5作者简介:

蒋爱华:上海交通大学机械系统与振动国家重点实验室,机械设计及理论方向博士毕业;研究方向包括流激振动、转子动力学、振动信号处理与故障诊断等,参与过多项国防科工委基础预研项目;发表论文24篇,专利15个。曾负责Simcenter Test试验验证,现阶段关注Simcenter 1D基于模型的系统工程(MBSE)。

来源:Simcenter 1D 系统仿真

作者:蒋爱华