为了实现在更短的时间内设计开发性能平衡的产品,我们需要一个高效的流程来更快地预测车辆NVH 性能,因此,我们对大幅提高计算效率的需求不断增长。这种提升计算效率的需求贯穿于整个产品开发阶段。基于MSC Nastran 中的 FRF 多级装配(FBA)解决方案的帮助,我们改进现在的分析流程,以优化车辆 NVH 性能。该NVH 解决方案在满足我们的各种应用要求方面具有极大的灵活性:包括更快地评估结构设计更改、输入载荷变更、安装衬套刚度优化等。FBA解决方案帮助我们实现了有效且高效的 NVH 开发流程。

客户背景

沃尔沃集团成立于 1927 年,致力于塑造未来的可持续交通和基础设施解决方案。沃尔沃集团在印度的研发业务已经发展成为瑞典以外最大的研发中心和生成基地,该中心推动了车辆技术的重大进步。该基地的 1600 多名工程师在电动汽车、自动化等领域进行创新。

沃尔沃卡车印度公司的噪声、振动和声振粗糙度 (NVH) 团队在沃尔沃全球研发的不同卡车平台上工作。

该团队致力于提高沃尔沃重型卡车在客户感知的噪音和振动方面的舒适度。为了实现这一目标,该团队构建的仿真模型,以确定卡车驾驶室内的噪音和振动作为开发过程的一部分。尝试通过实施基于 FRF 的多级装配(FBA)解决方案来提高他们预测重型卡车车辆级 NVH 性能的能力,该解决方案包含在海克斯康的多学科结构分析应用程序 MSC Nastran 中。

车辆NVH开发关键挑战

鉴于客户越来越重视客户舒适度,该团队致力于利用快速生成 NVH 解决方案,为客户提供最佳体验。通常,车辆设计和开发过程涉及各个部门,例如发动机、底盘等零件的部门。单个卡车模型,由于许多子系统在产品开发阶段不断迭代、变更,因此通常会发生多次变化。在开发第一个原型之前,考虑到产品开发过程中发生的所有动态变化,必须满足为项目设定的 NVH 解决方案要求。通常,在卡车行业,有大量的平台变体,这些专为不同的使用环境而设计,例如采矿、建筑、洲际运输、区域运输等。使用传统方法,测试和分析不同的变体可能非常耗时。

缩短产品开发与反馈周期

考虑到产品开发的时间约束,NVH 团队在更短的时间内执行解决方案开发变得非常关键。在车辆开从概念阶段到原型构建阶段过程中,NVH 团队在车辆层面为概念设计和其他项目团队提供解决方案和评估,以改善座舱噪声和振动性能。卡车的开发不仅需要考虑 NVH 要求,还需要考虑耐用性、碰撞安全性、人体工程学和其他因素,团队需考虑这些必须因素,以便开发平衡的设计。

MSC Nastran 被用于线性和非线性域的静态、动态和热分析需求。它的自动结构优化、久经验证的疲劳分析技术和高性能计算解决方案有力的支持车辆开发。

NVH 团队在 MSC Nastran 软件中选择了基于 FRF 的多级装配(FBA)解决方案,因为它允许他们在产品开发活动中探索、部署和使用该工具来处理不同的应用需求。这样一来,该团队就能够缩短整体开发时间,并缩短他们与其他相关团队的反馈时间。

沃尔沃团队分析流程使用 FBA解决方案,他们可以单独地对卡车的每个子系统进行传递函数分析,也可以结合所有子系统结果来预测卡车级别的性能。被存储的单个子系统的传递函数结果可以重复用于后续的车辆级仿真,因此,无需再次分析完整的卡车模型。这为预测车辆级 NVH 性能节省了大量时间。

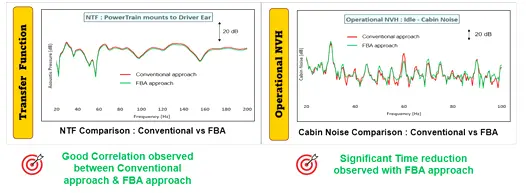

此处的图1表显示了传统方法与FBA方法的结果比较。FBA 方法的结果与传统方法的结果非常一致,这有助于建立信心,即与传统方法相比,FBA 方法可以获得更高效的流程。

图1 传统方法与FBA方法的结果比较

该团队还探索了在广泛范围内部署 FBA方法,从而在更短的时间内预测车辆级 NVH 性能。

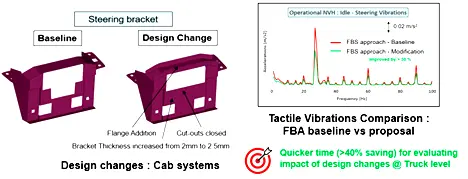

团队实施的关键应用程序之一是使用 FBA解决方案评估设计更改。下图2调查结果。

图2 FBA解决方案评估设计更改结果对比

FBA解决方案进一步被应用于包括改变悬置刚度(发动机悬置刚度、驾驶室悬置刚度等)和输入载荷激励(来自动力总成、传动系统等)的整车级仿真分析,预测驾驶室噪声和振动响应。在整个产品开发阶段,沃尔沃工程人员利用FBA 解决方案评估橡胶刚度变化或输入激励引起的风险,该方法与传统仿真方法相比,可以节省大量时间 (>99%),从而无需分析整个卡车模型。

来源:海克斯康工业软件