机械制动器是保证高速重型履带车辆机动性、行驶安全性的决定因素[1‒2]。随着我国履带式特种车辆不断更新换代,其车速、功率密度和战斗全重显著提高,服役环境也更为苛刻[3]。但车辆的机械制动系统多基于传统使用需求设计,制动材料的高温摩擦磨损性能存在明显不足,导致机械制动器过热现象突出,具体表现为高温条件下刹车失灵、摩擦系数突变和摩擦片抱死烧损等[4‒6]。制动器的高温失效问题已经成为当前履带式特种车辆进一步发展的障碍。

目前,履带式特种车辆采用的铁基粉末冶金制动鼓具有生产成本较低、热稳定性好、抗黏结能力强等特点,但在极限高温时仍会出现热衰退、磨损严重等问题[7]。因此,合理匹配基体组元、摩擦组元和润滑组元,对各组元的成分、种类和尺寸等进行优化有利于发挥各组元协同效应,是改善制动材料高温制动性能的关键[8‒11]。Ma 等[12] 在铜基粉末冶金材料中加入一定铁粉,发现高温制动中更易形成连续氧化膜,避免了摩擦副间的直接接触,从而使摩擦系数稳定性提高、磨损率降低。Zhang 等[13]制备了铁–铜基粉末冶金刹车片,以铬铁和 SiO2 为增强相提高基体承载力和摩擦阻力,以石墨和MoS2 作为润滑组元提高制动平稳性和耐磨性,结果表明,制动材料在高温下摩擦系数较高,无热衰退现象,刹车片的磨损率仅为 0.25 cm3·MJ−1,小于规范限 29%。

尽管研究人员对制动器的摩擦学性能进行了大量的研究,但多为单次制动试验,提取的表征参数具有局限性,不能完全反映实际工况,特别是展示一些动态信息,如连续制动过程中材料摩擦磨损性能的积累变化和波动等[2,14‒15]。鉴于此,本文采用粉末冶金烧结工艺制备了颗粒增强铁基复合材料,研究该材料在连续高温制动条件下的摩擦磨损性能,并阐述相应的磨损机理。

1 实验材料及方法

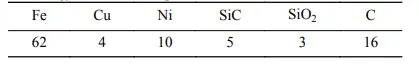

按照表 1 中本课题组前期优化成分配比进行球磨混粉,球料比 4:1,转速 300 r·min−1,混粉时间6 h。将混合均匀的粉末在 300~500 MPa 压力下冷压成形,确保压坯不出现分层;将压坯放入烧结炉中进行烧结,烧结温度为 1050 ℃,试样保温 2 h后随炉冷却。

表 1 实验用铁基粉末冶金材料化学成分(质量分数)

采用 Nava NanoSEM450/650 型场电子扫描显微镜(scanning electron microscope,SEM)观察材料和磨痕的微观形貌。使用 X-Max 80 型能谱仪(energy disperse spectroscope,EDS)分析元素含量及分布。利用 Lext OLS4000 型三维形貌仪观测磨痕表面形貌和粗糙度。

通过 MM3000 型摩擦试验机进行连续高温制动试验,对偶件材料为 65Mn 钢。试验环境为还原舱体密闭环境,在摩擦副外加装保温罩。试验前对摩擦副进行磨合,保证接触面积大于 80%。磨合主要参数为:制动压力 0.44 MPa,转动惯量 0.045 kg·m2,转速 4000 r·min−1(等效半径线速度 13.4 m·s−1)。磨合后测量摩擦副的初始质量和厚度。

连 续 制 动 试 验 的 主 要 参 数 为 :制 动 压 力0.44 MPa,转动惯量 0.31 kg·m2,转速 7500 r·min−1(等效半径线速度 25.9 m·s−1),接合间隔 20 s,接合次数 10 次。记录每次接合过程的摩擦系数、力矩和温度,并根据式(1)~式(3)计算稳定系数、体积磨损率和质量磨损率。

式中:α 为稳定系数;Ms为平均力矩,N·m;Ms max为最大力矩,N·m;Wr 为体积磨损率,cm3·J−1;ΔV 为磨损体积,cm3;Es 为制动吸收功,J;Ws 为质量磨损率,mg;Δm 为磨损质量,mg;n 为接合次数,n=1,2,3,···,N。

2 结果与讨论

2.1 颗粒增强铁基复合材料的微观形貌

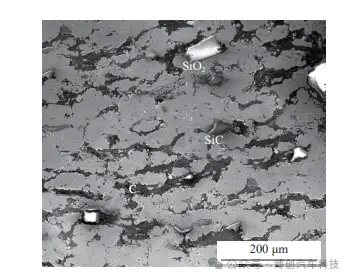

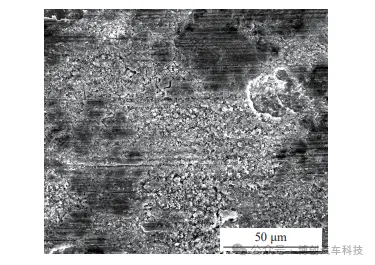

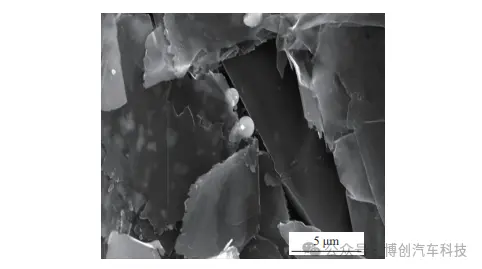

图 1 为实验所制备颗粒增强铁基复合材料的微观形貌。由图可知,大面积浅色区域为 Fe 基体,其中添加的 Cu、Ni 合金元素可增强基体强度、硬度、韧性和导热性,降低与钢对偶的亲和性;亮色颗粒、暗色颗粒分为 SiO2、SiC 硬质增强相,在高温下起到调节摩擦系数、抗磨、抗热衰退和抗黏着的作用;呈片状分布的黑色区域为石墨,用于稳摩擦系数、减少材料磨损和减少黏着阻滞。由图 1 可见,烧结后 SiO2、SiC 和石墨较为均匀地分布在基体中,未出现孔洞、裂纹和团聚现象。

图 1 颗粒增强铁基复合材料微观形貌

2.2 摩擦学性能

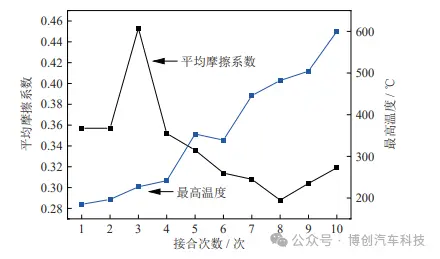

图 2 为连续制动过程中平均摩擦系数和最高温度变化情况。由图可知,颗粒增强铁基复合材料的摩擦系数在前期接合(1~5 次)中呈先增后减趋势,波动较大;在后期接合(6~10 次)中摩擦系数整体略微下降,逐渐趋向平稳。颗粒增强铁基复合材料的最高温度随接合次数增加急剧上升,最高达到 600.1 ℃。

图 2 连续制动条件下颗粒增强铁基复合材料的平均摩擦系数及最高温度

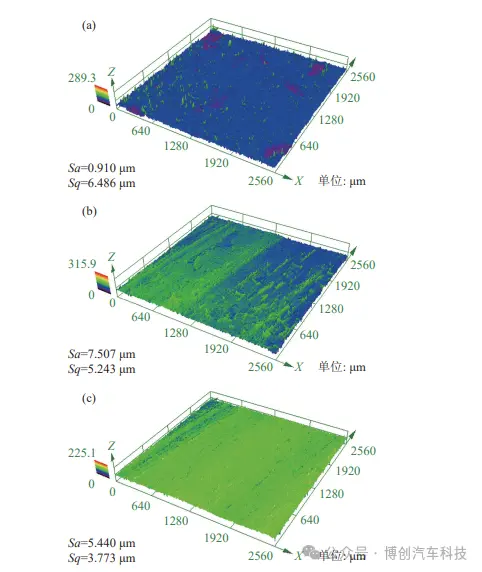

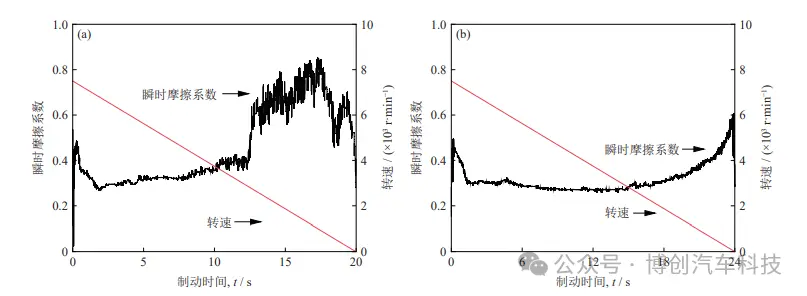

图 3 为摩擦副表面的三维形貌,插入的 Sa 和Sq 值分别表面轮廓的算术平均高度和标准差。在起始阶段摩擦副间只有少量微凸体接触(图 3(a)),产生的运动阻力较小,导致摩擦系数略低。随制动继续进行,表面温度逐渐升高,实际接触面积增加(图 3(b)),黏着倾向加剧,且微凸体被剪切后呈碎屑形式铺展在接触表面,如图 4 所示,不满足摩擦膜形成条件,导致摩擦系数骤升[16]。结合第 3 次接合时的瞬时摩擦系数曲线(图 5(a))可看出,制动过程中摩擦系数不断上升,特别在制动后期摩擦系数出现明显突变,瞬时摩擦系数最高达到 0.88。这是因为摩擦副在运动中还需克服磨屑嵌入表面产生的额外犁削力,这种犁沟效应在速度较低时更为敏感。当接合次数大于 5 次后,温度继续升高,材料发生软化,具有更好的流动性和延展性,底层摩擦膜逐步形成,且后续摩擦膜更容易在底层摩擦膜基础上形成,减轻了摩擦副间的黏着作用,摩擦系数降低[17]。由于 SiO2、SiC 颗粒可显著提高材料在高温下的摩擦系数。SiO2 颗粒莫氏硬度较低,主要以破碎形式吸收能量,间接提高摩擦系数;SiC 颗粒莫氏硬度较高,主要以形成犁削阻力提高摩擦系数[18];同时摩擦膜中的石墨可发挥缓解犁削效应、提高制动稳定性的作用[19]。在第 10次结合中,摩擦副在短暂磨合后便进入稳定期,制动后期由于摩擦副间速度差减小,动、静摩擦系数相近,出现“翘尾”现象(图 5(b))。

图 3 摩擦副表面三维形貌:(a)原始形貌;(b)第 3 次接合后;(c)第 10 次接合后

图 4 第 3 次接合后磨痕微观形貌

图 5 制动过程中铁基复合材料的瞬时摩擦系数:(a)第 3 次接合;(b)第 10 次接合

图 5 制动过程中铁基复合材料的瞬时摩擦系数:(a)第 3 次接合;(b)第 10 次接合

图 6 为连续制动过程中平均力矩和稳定系数变化情况,由于力矩是摩擦系数的函数,两者规律大致相同。由图可知,稳定系数整体呈先上升后下降趋势。前 3 次制动稳定系数升高,对应摩擦膜未形成,即“金属–金属”接触阶段;随后稳定系数下降,处于较低水平浮动,对应摩擦膜形成,即“氧化物–氧化物”接触阶段,验证了上述对摩擦系数变化规律的解释,同时也说明材料在高温下未发生热衰退。

图 6 连续制动条件下的平均力矩与稳定系数

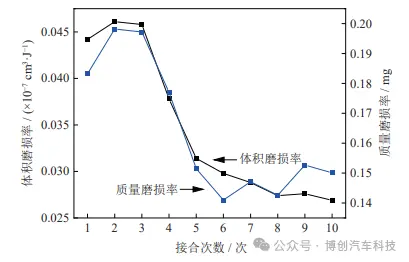

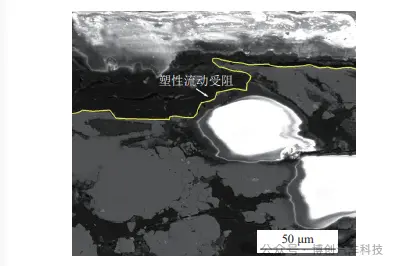

图 7 为铁基粉末冶金材料在连续制动过程中的体积磨损率和质量磨损率,两者整体呈先增后减趋势,但质量磨损率在后期接合中出现略微上升。这是因为在前期接合中摩擦膜未形成,“金属–金属”接触形式通常会造成严重的黏着磨损和塑性变形,导致磨损率较高。前 3 次接合的磨损率上升是因为随温度升高,堆积在表面的磨屑会造成磨粒磨损,此后磨损率急剧下降。结合上述对摩擦系数变化规律分析可知,摩擦膜已逐步形成,可对基体起到保护作用。文献 [20‒21] 中也表明,高温工况下,磨屑在压实和摩擦烧结作用下会形成致密摩擦膜,这是材料由重度磨损转为轻度磨损的重要原因。而在后期接合中,摩擦膜更易在底层摩擦膜上形成,添加的 SiC、SiO2 颗粒也可起到“钉扎点”作用,运动的磨屑受阻更易形成摩擦膜[22],且镶嵌在表层SiC、SiO2 颗粒也起到阻碍塑性流动作用,从而提高材料抗塑性流变和抗黏着能力[23],如图 8 所示。此外,Cu、Ni、SiO2、SiC 等组元的加入也对材料的硬度和强度有一定提升[24],磨损主要是摩擦层间和边缘区域的疲劳磨损,磨损率较低[25]。第 8 次接合后质量磨损率略微回升是因为接触表面发生了氧化。

图 7 连续制动条件下的体积磨损率与质量磨损率

图 8 表层塑性流动受阻区域截面形貌

2.3 磨损机理

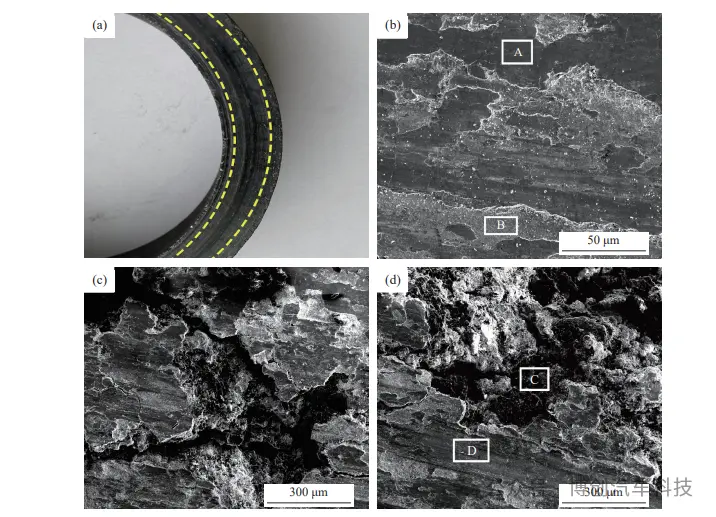

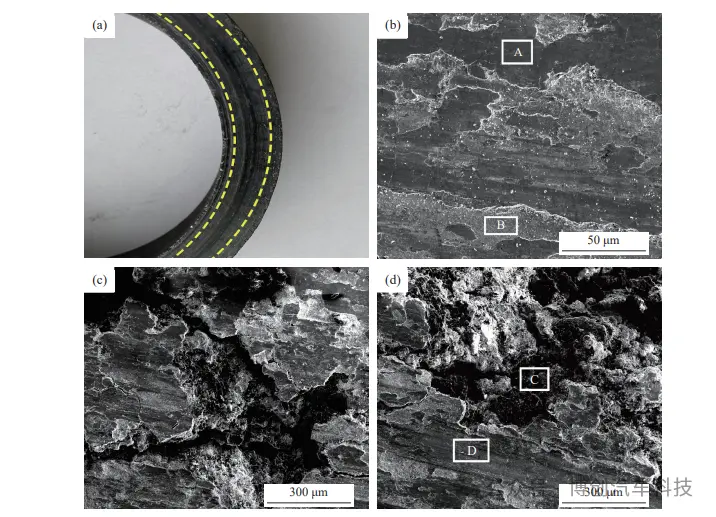

图 9 为铁基粉末冶金摩擦副磨痕的宏观形貌和微观形貌,根据磨损特征可将磨痕分为内侧、中部和外侧 3 个区域,对应图 9(a)从左至右区域。对图 9 中 A、B、C、D 区域进行能谱分析,结果如表 2 所示。

图 9 铁基粉末冶金摩擦副磨痕宏观形貌和显微形貌:(a)宏观形貌;(b)中部区域微观形貌;(c)内侧区域微观形貌;(d)外侧区域微观形貌

图 9 铁基粉末冶金摩擦副磨痕宏观形貌和显微形貌:(a)宏观形貌;(b)中部区域微观形貌;(c)内侧区域微观形貌;(d)外侧区域微观形貌

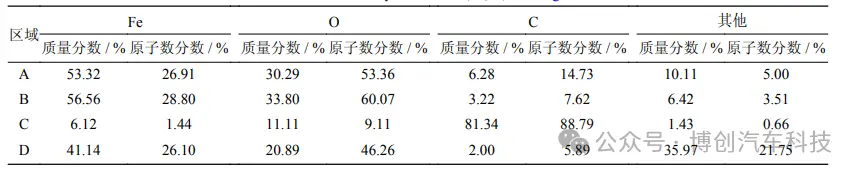

表 2 图 9 中 A、B、C、D 区域能谱分析

表 2 图 9 中 A、B、C、D 区域能谱分析

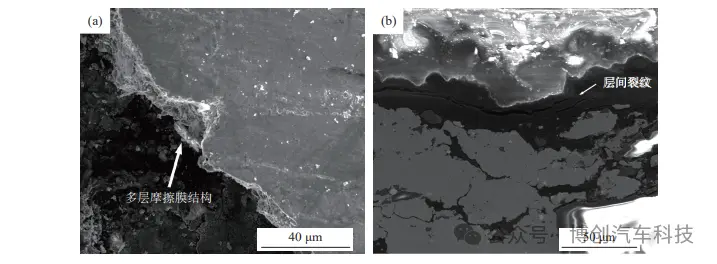

由表 2 可知,在摩擦副的中部区域形成了含氧量较高的连续摩擦膜,且在磨痕表面检测出 Mn、Cr 等对偶件元素,说明必然伴随着黏着磨损。摩擦膜的截面形貌如图 10(b)所示,摩擦膜是在高温下基体材料发生塑性流动并氧化形成的,由于铁基体熔点较高,在摩擦层以下未见高温软化区。摩擦膜硬度较高,其中含有的石墨组元可起到润滑作用,抑制了硬质颗粒产生的磨粒磨损,对基体起到了保护作用。但在摩擦膜表面出现了裂纹和剥落现象,且剥落区(图 9 中 B 区)成分与摩擦膜(图 9中 A 区)相似,这是因为摩擦膜并非单层,而是在制动过程中不断叠砌形成的多层结构。在制动间隙温度骤降,底层摩擦膜稳固,当摩擦副再次接合后,新的摩擦膜在底层摩擦膜上形成[26]。如图 10(a)所示,摩擦膜断裂带边缘区域呈明显断层状,验证了上述观点。这种多层结构间存在界面和内应力,成为后续裂纹扩展的诱因,并在后续反复加载中发生疲劳剥落,如图 10(b)所示。因此这种“压实–分解–再压实”过程实际上是摩擦膜间的疲劳磨损和氧化磨损[27]。由于摩擦力主要是接触区啮合的微凸体间剪切或变形产生的,其中微凸体的支撑力源于材料的亚表层。若材料亚表层存在裂纹、分层或孔隙等缺陷则将无法提供足够的反作用力。制动后期摩擦副表面形成了多层结构的摩擦膜,层间结合较弱,经历了表层摩擦膜破碎、剥落和再形成过程,而深层摩擦膜几乎不受影响,因此摩擦系数整体平稳,但出现了轻微上下浮动。

图 10 摩擦膜断裂处局部放大(a)和摩擦膜层间裂纹截面形貌(b)

图 10 摩擦膜断裂处局部放大(a)和摩擦膜层间裂纹截面形貌(b)

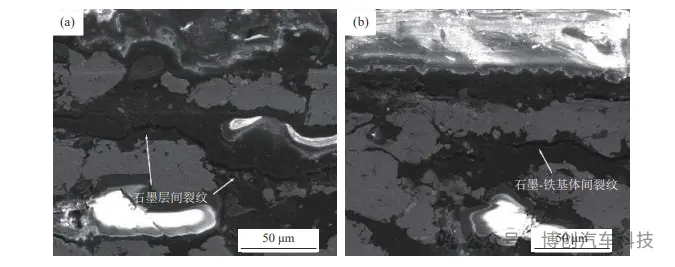

铁基复合材料摩擦副的外侧和内侧边缘区域均出现了轻微块状剥落,对剥落处(图 9 中 C 区)成分分析可知,剥落处位于石墨区。这是因为边缘处存在应力集中,且石墨以鳞片形式分布,夹层间存在一定空隙和细小韧窝,如图 11 所示,导致层间结合力较弱,容易在循环应力下开裂,如图 12(a)所示。同时,石墨与铁基体热膨胀系数存在差异,高温高压下在结合处会产生微裂纹,进而在热疲劳作用下裂纹扩展,发生崩块剥落,如图 12(b)所示。边缘区域的剥落不同于中部区域的摩擦层间疲劳磨损,而是发生在亚表层间的疲劳磨损,损伤相对更为严重。此外,边缘区域摩擦膜(图 9 中D 区)含氧量明显低于中部区域,导致硬度较低,表面存在轻微犁沟形貌,发生了磨粒磨损。

图 11 图 9 中区域 C 局部放大

图 12 石墨层间裂纹(a)和石墨–铁基体间裂纹(b)

图 12 石墨层间裂纹(a)和石墨–铁基体间裂纹(b)

3 结论

(1)在连续高温制动的前 3 次接合中,摩擦膜未形成,“金属–金属”形式接触导致黏着倾向和犁沟效应严重,平均摩擦系数、平均力矩随接合次数增加显著上升。随接合次数增加,温度升高,接触表面形成多层结构的摩擦膜,平均摩擦系数和平均力矩降低,稳定性较好,且未发生热衰退现象,轻微波动源于摩擦膜剥落及再形成。

(2)在前 3 次接合中,摩擦副间发生严重黏着磨损和磨粒磨损,磨损率较高;在后期接合中形成的摩擦膜起到保护作用,磨损形式主要为摩擦膜层间的疲劳磨损和氧化磨损及边缘区域的疲劳磨损,磨损率较低。

(3)在连续高温制动中,中间区域的疲劳磨损和氧化磨损主要源于摩擦膜界面中存在的内应力;边缘区域的疲劳磨损则主要源于应力集中及石墨区结合力较弱,且边缘区域摩擦膜含氧量较少,发生了轻微磨粒磨损。

来源:博创汽车科技