在汽车电动化浪潮中,越野车领域正经历着深刻的动力系统变革。传统燃油动力系统正面临着集成控制器、驱动电机、减速器于一体的断开式电驱动桥系统的竞争。这种技术转型不仅体现在民用乘用车领域,更在军用侦察车、无人作战平台等特种车辆上展现出独特优势。驱动电机特有的瞬时峰值扭矩输出特性,完美契合越野车辆脱困、攀爬等复杂工况需求,使得这种动力总成在野外极端环境中的性能优势尤为突出。

什么是断开式电驱动桥?

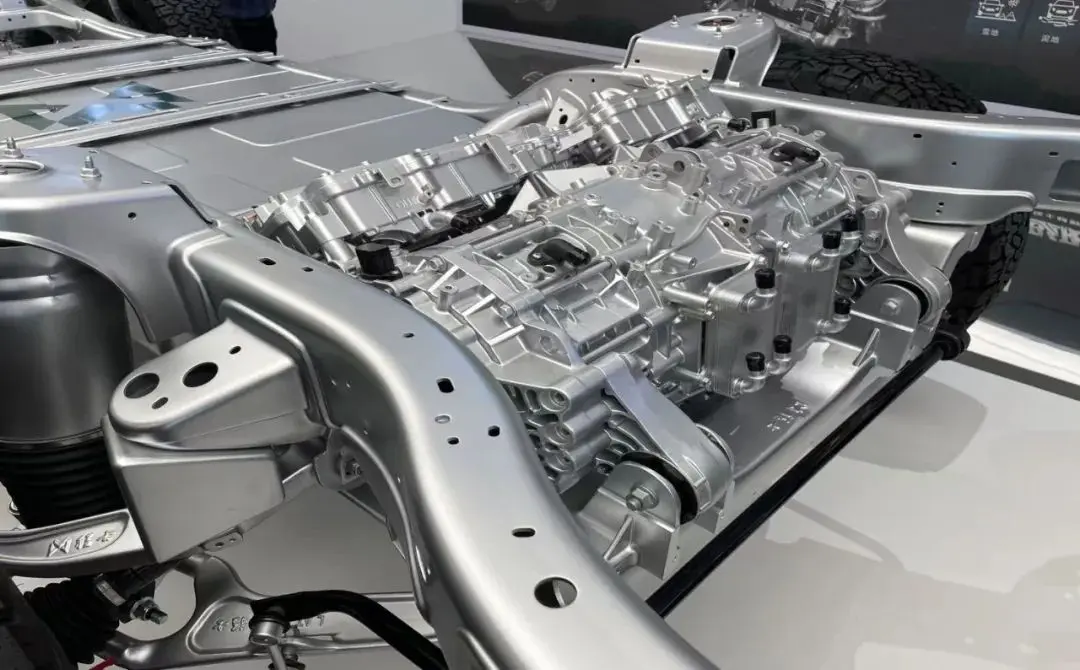

传统硬派越野汽车的驱动桥是连接左右车轮的刚性整体结构,称为“整体式驱动桥”,其特点是结构简单、承载能力强,但越野时车轮无法独立运动,容易因路面不平导致车身倾斜或车轮悬空。而断开式驱动桥通过将主减速器固定于车架,两侧车轮采用独立悬架和万向节连接,使车轮能独立上下跳动,显著提升车辆对复杂地形的适应能力。

在电动化趋势下,断开式电驱动桥进一步整合电机、减速器与差速器,取消传统传动轴,直接将电力转化为机械动力。这种设计既保留了断开式结构的越野优势,又通过电驱动技术实现更精准的动力控制,成为现代新能源越野汽车的核心技术之一。

新系统的结构与原理

断开式电驱动桥的核心模块包括电机、减速机构、差速器和独立悬架系统。电机通常横向布置并与主减速器集成,动力通过等速万向节传动轴传递至两侧车轮。由于取消了传统传动轴,系统重量减轻约20%,同时缩短动力传递路径,减少能量损耗。

独立悬架允许左右车轮在垂直方向自由运动,配合万向节传递动力,确保车轮在颠簸、越障时始终与地面接触。例如,当一侧车轮陷入坑洼时,另一侧车轮仍能保持驱动力,避免动力中断。

如何让越野车变强?

断开式结构使车辆最小离地间隙保持恒定,即使单侧车轮悬空,车身仍能平稳通过障碍。电驱动系统则可实时调整左右轮扭矩,例如在攀爬岩石时,系统自动将更多动力分配至附着力更强的车轮。电机在启动瞬间即可输出峰值扭矩,较内燃机延迟更低,尤其适合需要瞬时爆发力的场景(如沙地脱困)。此外,能量回收系统可在下坡或制动时将动能转化为电能,延长续航。

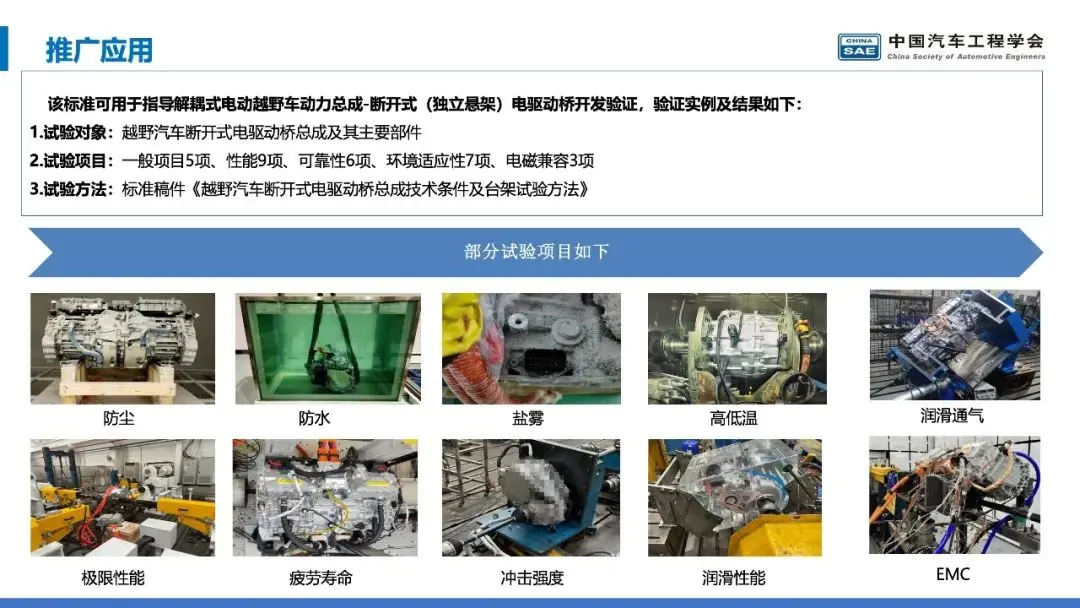

不过,长期以来国内越野车电驱动桥缺乏统一标准,企业各自为战导致技术碎片化。为规范这一新兴领域的技术发展,T/CSAE 408-2025《越野汽车断开式电驱动桥总成技术条件及台架试验方法》应运而生。该标准由中国汽车工程学会越野车技术分会提出,系统性地构建了从产品设计到验证测试的全流程技术规范体系,推动行业从“经验驱动”转向“标准驱动”。

电驱动桥要经历那些考验?

标准适用于所有采用断开式结构的电驱动桥总成及其核心组件,对采用其他形式的电驱动系统具有参考价值。技术规范体系包含三大支柱:试验准备规范、31项技术指标要求、31项对应的试验验证方法,形成完整的闭环验证体系。在国标引用方面,既继承GB/T 18488系列等电动汽车通用标准,又融合QC/T 533等商用车桥专项标准,同时引入GB/T 42284系列环境试验方法,构建起覆盖机械性能、电气安全、环境适应性的多维评价体系。

标准特别界定了三个核心概念:断开式电驱动桥总成指集成控制器、驱动电机、减速器的完整系统;驱动桥本体指去除控制器的机械-电气集成体;而减速器特指去除驱动电机后的纯机械传动组件。这种精准定义有效划清了产品边界,为后续技术要求的制定奠定基础。

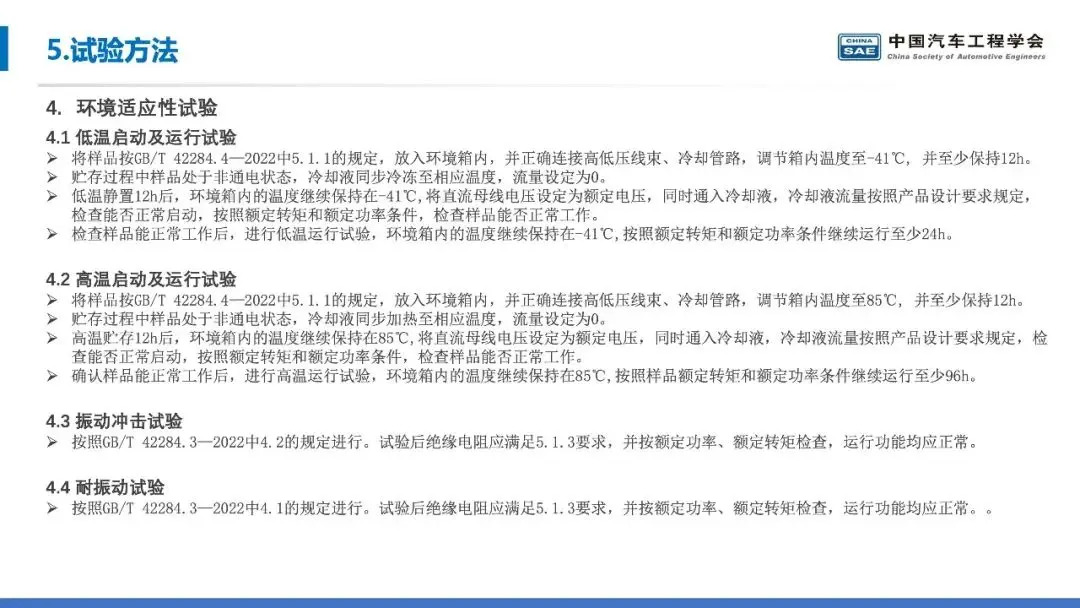

1. 试验准备体系

试验环境控制设定在温度18-28℃、湿度10%-90%、气压86-106kPa的基准条件,确保测试结果的可比性。针对样品的磨合工艺要求尤为严格:要求正转磨合2小时(最高转速50%)、反转磨合1小时(最高转速25%),多挡位系统需逐挡磨合,磨合油温控制在90℃以下并建议更换润滑油。这种预处理工艺有效排除了装配应力对测试数据的影响。

2. 基础质量要求

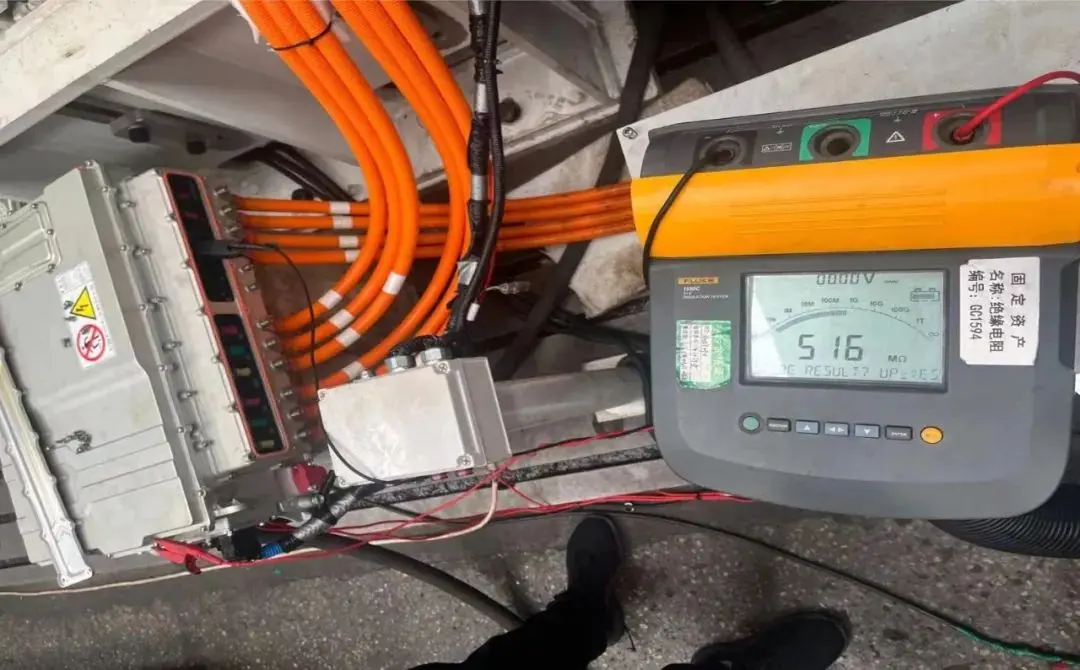

外观检验不仅包含常规的涂层完整性检查,更强调运转异响识别,通过人工听觉辨识电机定转子摩擦、轴承损伤等潜在缺陷。冷却系统密封性测试采用200kPa保压检测,1分钟内压降不超过500Pa的严苛标准。电气安全方面,绝缘电阻、接地电阻、耐电压等指标直接引用电动汽车驱动系统最高安全标准。

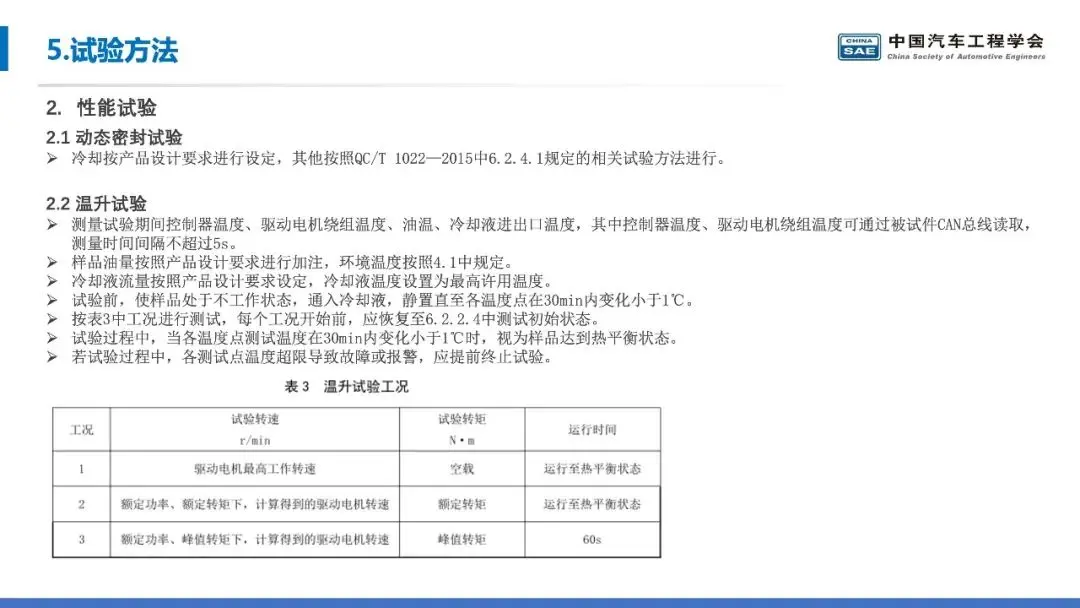

3. 性能指标体系

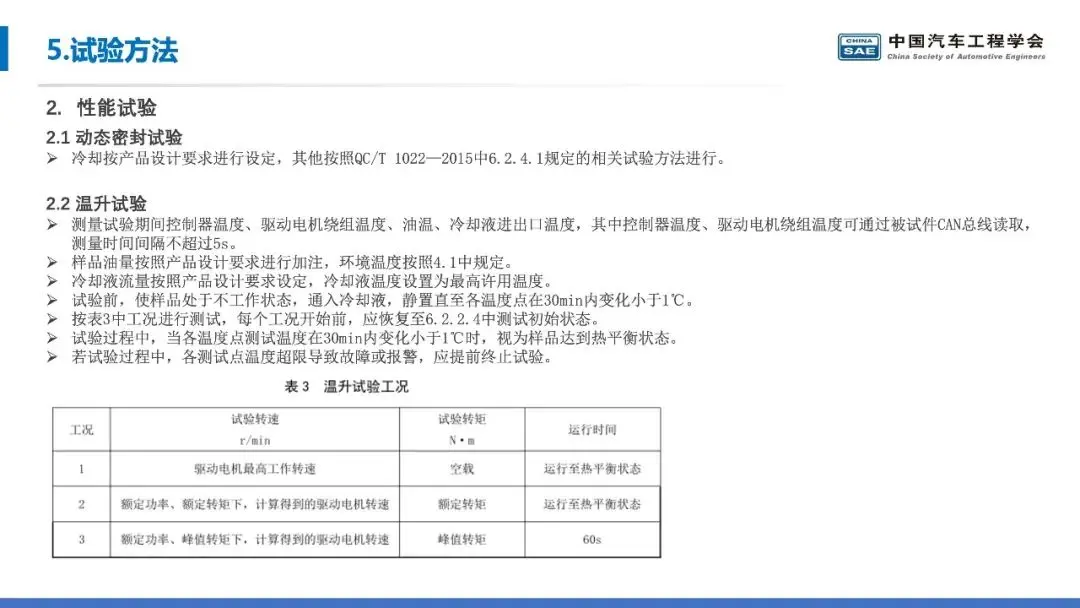

动态密封性测试模拟实际运行状态,要求各密封部位在油温变化、机械振动等复合因素下保持完好。温升试验建立独特的热平衡判定标准:各监测点在30分钟内温度波动不超过1℃即视为稳定。效率指标设定85%的基准线,既考虑越野工况的特殊负荷,又推动能效技术升级。

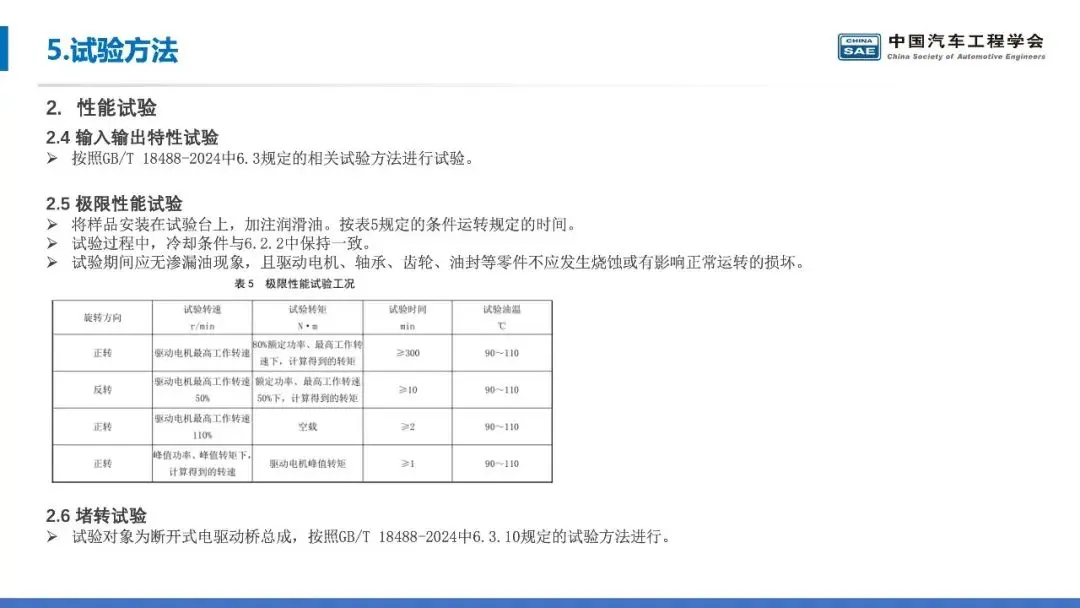

在极端性能验证中,静扭强度要求常规工况后备系数≥2.5,差速锁止状态≥1.25,这种差异化设计充分考虑了越野车脱困时的特殊受力状态。噪声控制虽未设定具体分贝值,但要求与设计目标严格吻合,体现了性能定制化的特点。

4. 可靠性验证体系

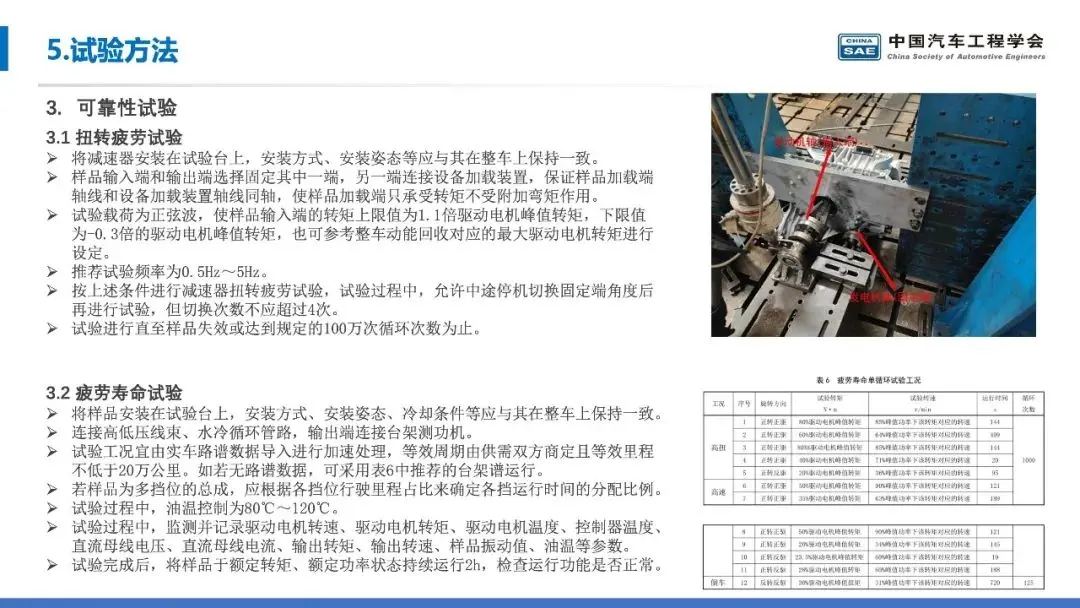

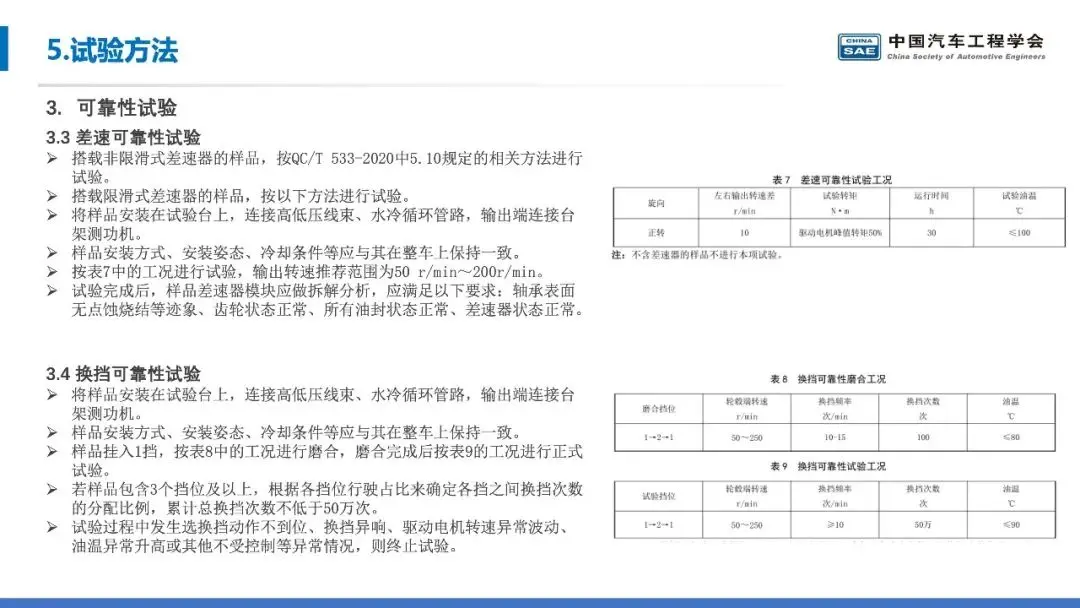

可靠性测试采用多维度加速寿命试验方法:扭转疲劳测试模拟100万次交变载荷,验证传动系统耐久性;台架疲劳试验要求等效20万公里以上路谱数据,引入实车载荷谱加速技术;差速可靠性测试区分限滑与非限滑结构,分别设置30小时强化试验标准。

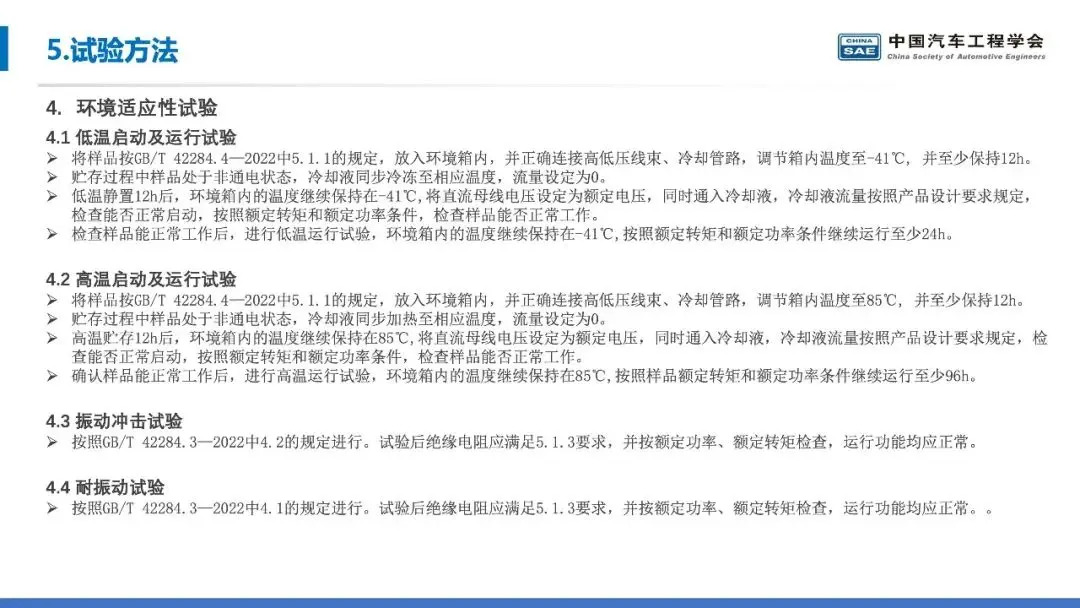

环境适应性验证堪称严酷:-41℃低温启动后需持续运行24小时,85℃高温环境连续工作96小时,防水防尘达到IP68最高防护等级。盐雾试验后不仅要外观完好,更要求绝缘性能与功能运行正常,这对材料工艺提出极高要求。

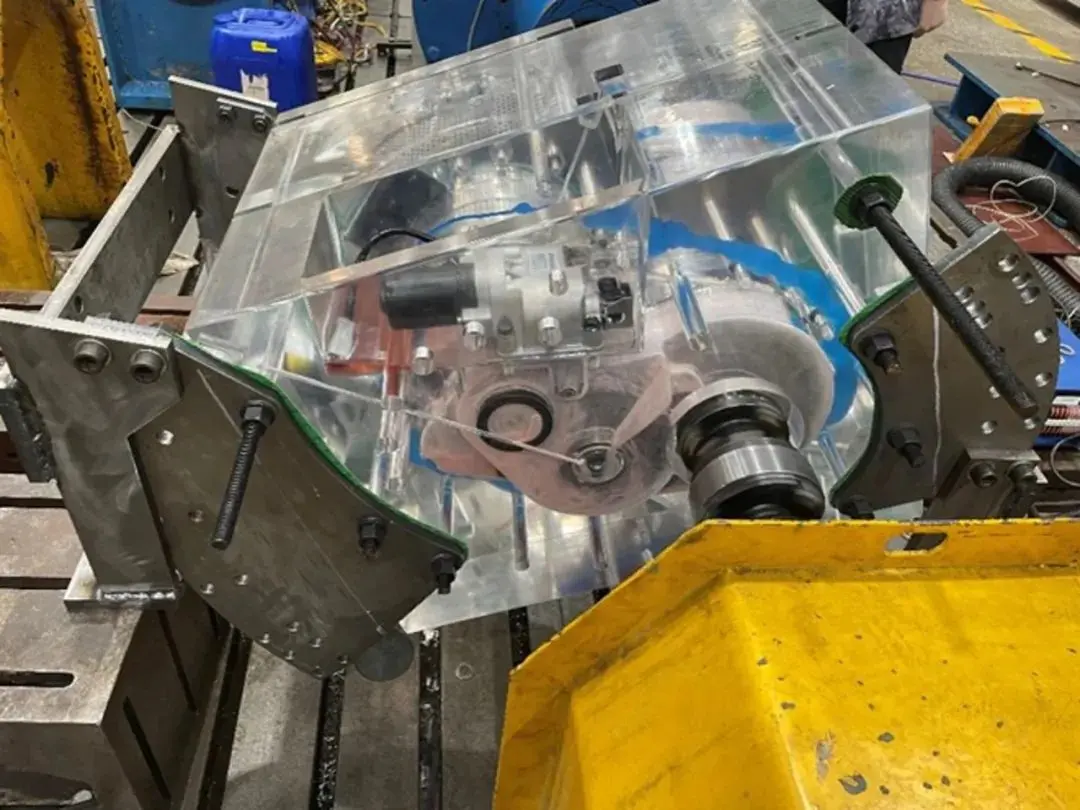

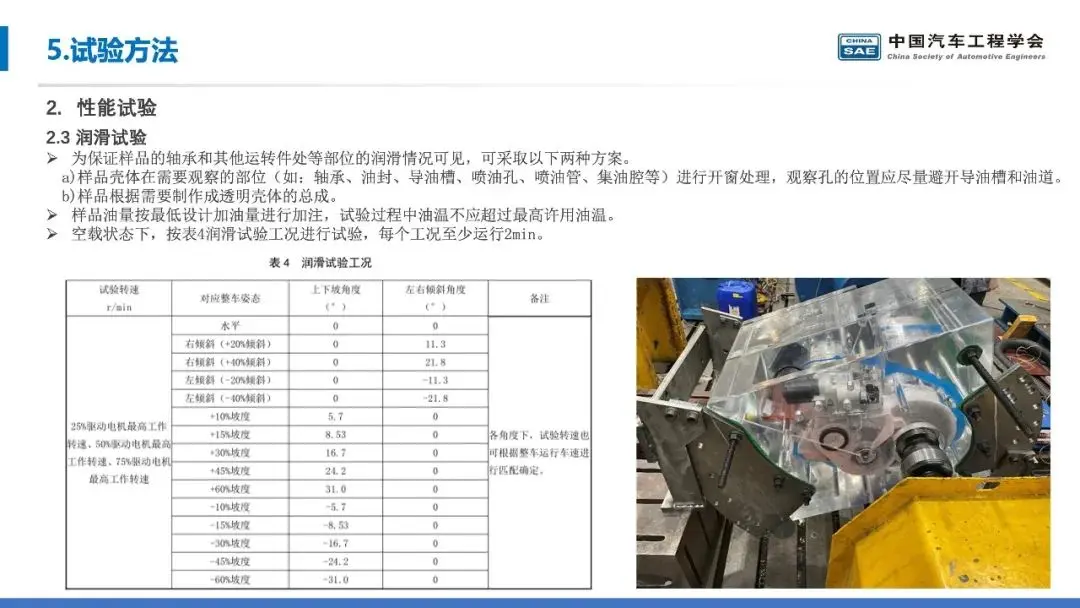

润滑性能验证采用可视化检测方案,通过壳体开窗或透明材料制作实现运转状态实时观测,配合最低油量设计验证润滑系统的可靠性。在温升测试中,创新性地将冷却液温度设置为系统允许上限,通过极限条件验证热管理系统的有效性。试验过程全面引入数字化监控,温度采集间隔≤5秒,振动、电流等多参数同步记录。

在电磁兼容测试中,不仅检测静态辐射值,更在电动/馈电双模式下进行宽带辐射评估,真实模拟车辆运行中的复杂电磁环境。

制定标准有哪些价值?

标准创新性地将整车路谱数据转化为台架试验谱,建立等效加速试验方法,使研发周期缩短。在质量控制方面,通过量化指标与定性要求的结合,既保证产品基本性能,又为技术创新保留空间,既避免“一刀切”限制,又确保用户体验一致性。

标准的实施,标志着我国在特种车辆电驱动技术领域建立起完整的技术规范体系。随着电动越野车向智能化、高机动方向发展,标准中预留的技术接口为后续技术升级奠定基础。未来有望在材料科学进步、智能控制技术等领域形成标准升级路径,持续引领行业技术进步。

通过系统实施该标准,企业可有效规避技术开发风险,提高产品可靠性。对检测机构而言,标准提供的统一方法体系将提升行业检测结果的可比性。整体来看,这套技术规范不仅填补了行业空白,更为我国新能源汽车技术在特种领域的应用开辟了标准化发展道路。

以下为标准解读的全部内容:

作者 | 张戈

审核 | 吴文强

编辑 | 原敬鑫

来源:汽车学会