引言:零部件的寿命,直接关系到整车的使用寿命,不仅影响到整车的品质,更是影响到整车的安全性能和环保要求。作为主机厂重视零部件试验是非常必要的,并且更需要从试验能力建设、试验规范建设和试验制度保障完善试验手段和能力,保证产品的安全、可靠!

不同的系统模块包含了无数重要度不等的零部件,这些零部件的质量可靠与否,不仅影响到客户的使用,更有对行车安全方面的影响,因此如何做好零部件验证?运用什么样的试验方法?才能保证整车零部件质量的可靠,这是作为研发验证人员所肩负的重大责任和义务。

零部件相对于整车试验来说有差别而又要相互联系,整车验证不论从系统性、实际工况以及综合方面都和客户的实际使用状态的接近程度较高、结果也更加的真实、可靠,但是考虑到整车的研发进度、试验成本以及安全性考虑,零部件验证就有无法取代的长处和优点,但是毕竟零部件是应用于整车上的,不能完全脱离整车验证而存在,这就要在零部件台架试验过程中考虑到整个零部件系统的验证;

拿整车开闭件系统验证来讲,对于整车开闭件系统有多达40多个零部件需要开展单独的性能及可靠性验证。这些部件需要相互配合和组装,并且这些配合和组装后的性能影响到整车的使用性能如:整车的外观、开关门的舒适性以及安全性能等;因此在进行开闭件的可靠性匹配验证的过程中必须考虑到以下几点:

首先,总共至少进行四轮验证(三台白车身、一台整车的验证),以充分的掌握零部件本身的可靠性和相关部件的配合程度;

其次是相关附属部件的安装:虽然零部件试验与整车验证有所差别,但是相关附属部件的装配一定要和整车状态一致,这里讲究的是:“全”、“精”、“准”即:

“全”:相关涉及到的所有附属部件(包括专用的螺栓、螺帽)都要全,不允许用其它类似的零部件代替,确保与整车保持一致;

“精”:在装配的过程中需要满足图纸的要求,包括面差和间隙的要求都要与整车的状态一致,这样方能确保做出的试验结果和数据具有说服力和科学性;

“准”:关键部位的安装要求准确,如扭矩以及打紧力等需要按照图纸的技术要求进行,确保相关规定的数值准确。

再次,针对开关门把手与设备的联结,尽可能考虑到客户的实际使用状态,如把手的固定位置范围最好是在把手前端往后4cm左右的位置:

这样的位置不仅能够使开关门符合实际,也避免了不正常开关导致的异常损坏,进而给设计人员造成设计上的误判断;同时考虑从外部开门,对外把手都有一个上扬的动作,根据试验过程的要求,一般在外把手与设备连接处的开门上扬角度在8~15°左右为宜:

上扬角度主要考虑的是人为的扭力作用,加大了对把手自身可靠性以及与钣金配合的考核力度,更真实的考察把手的实际工况;

最后,必须全面考虑到样件本身的可靠性以及和相关部件以及车身的钣金的配合情况如:车门间隙、引擎盖面差以及车门的下沉量等,对于间隙和面差的测量;

为保证试验数据的准确性,根据车身的布点位置,在试验启动后的第一个5000次,建议每500次测量各点的数据;第二个5000次,建议每1000次测量各点的数据;以后建议每5000测量一下各点的数据并与原始记录进行对比,并绘图描述相关参数随试验次数的变化趋势;

以上赘述是针对系统性零部件试验时所用的试验方法的一个实用性的探讨、研究;

当然零部件更多的是针对部件本身的性能和可靠性的验证,对于单个零部件来讲,根据样件在整车上的作用大小,所进行的试验项目也不尽相同,平均每个零部件至少有7~10个试验项目(像音响系统则多达40多项考核内容),这里面要考虑更多的是试验方法和试验矩阵的运用,特别是刚刚接触试验领域的人员,如果能有这方面的指示了解,对试验结果的准确性和真实性就很容易把握和理解,譬如整车洗涤壶台架试验,其中涉及到洗涤壶的考核性试验有高低温、振动、功能检测等多项试验,考虑到试验项目的破坏性和试验成本,一般按照规范要求,将试验项目分类,每类随机抽取几个(一般是3套样件)样件进行考核,如果出现矩阵排列分布不科学将导致试验结果误判的情况:

由于高低温试验时,所用的介质不一样(高温试验时洗涤液用水代替、低温试验则用正常的洗涤液),主要是考虑到实际的使用工况,如果先进性高温试验后,再进行低温试验,则高温试验中洗涤水管没有排尽的水会在低温环境中出现冻结,致使洗涤壶出现堵转而不出水或者根本没有反应的“故障”现象,由此造成对洗涤壶功能故障的误判,如果将两个试验项目颠倒顺序则会避免上述人为原因的故障出现,进而使得试验项目很快推进,又避免重复的验证和整改工作,取得很好的实际验证效果;

以上是个人在实际工作中的体会和心得,汽车零部件台架试验验证不仅包含单个零部件本身性能的验证,更需要进行整车系统性的配合验证,在配合系统性的验证过程中:试验台架的合理性、科学性对试验结果会产生直接的影响,同时试验方法的不同以及试验过程的控制对试验结果的准确性和真实性都会产生很大的影响。

- 可靠性|加速寿命方法及模型的使用指导分析

2022-01-08

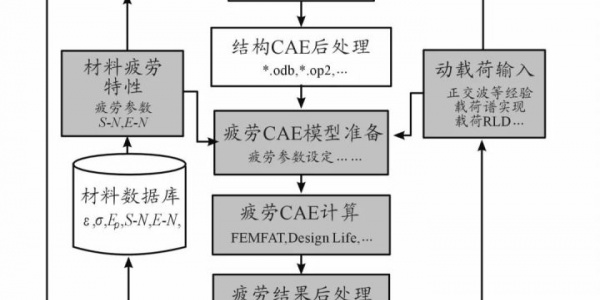

- 汽车底盘件结构耐久自动分析系统研究

2021-11-11

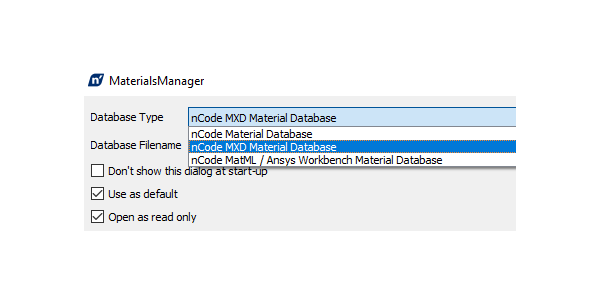

- nCode自定义材料库的创建与合并

2021-10-29

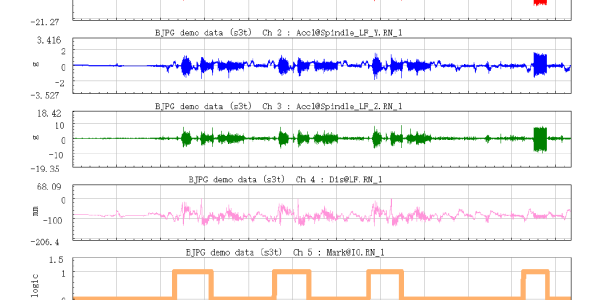

- 测试数据的分割提取及特征值统计

2021-06-07

- 疲劳分析中需要知道的一点统计学

2021-04-14

- 利用Flowproc实现DesignLife疲劳批处理运算

2021-03-19

- 汽车疲劳耐久性技术现状及发展趋势

2021-03-10

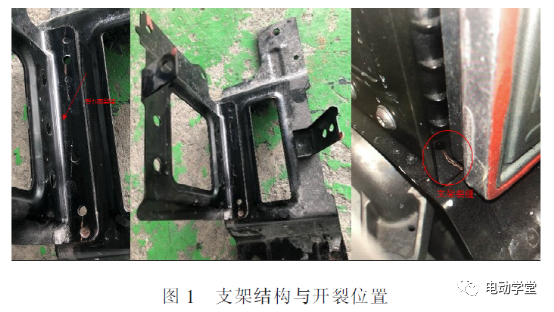

- 基于Ncode疲劳分析的路试车PTC支架开裂问题研究

2021-02-25

- 汽车零部件的疲劳耐久测试介绍

2021-01-24

- 汽车座椅11大部件耐久性试验汇总

2020-11-10