基于汽车空调最大制冷的舒适性虚拟分析

摘 要:在汽车整车开发前期中,空调制冷是关键的性能参数,如果制冷性能设计过大,可能导致零件成本的上升,如果制冷性能设计过小,可能会引起客户对空调制冷的抱怨,最终客户会通过舒适性反馈出来。本文对最大制冷工况进行虚拟仿真,温度结果误差小于百分之五,与试验结果吻合,之后,通过人体模型、流场和温度场结果计算出人体舒适性。该人体舒适性分析流程能够在前期开发阶段就对舒适性进行评估,指导空调系统制冷功能的前期开发,不但提高前期开发设计的稳健性而且节约整车开发成本。

摘 要:在汽车整车开发前期中,空调制冷是关键的性能参数,如果制冷性能设计过大,可能导致零件成本的上升,如果制冷性能设计过小,可能会引起客户对空调制冷的抱怨,最终客户会通过舒适性反馈出来。本文对最大制冷工况进行虚拟仿真,温度结果误差小于百分之五,与试验结果吻合,之后,通过人体模型、流场和温度场结果计算出人体舒适性。该人体舒适性分析流程能够在前期开发阶段就对舒适性进行评估,指导空调系统制冷功能的前期开发,不但提高前期开发设计的稳健性而且节约整车开发成本。

关键词: 整车开发前期;最大制冷;舒适性;仿真

0 引 言

汽车空调最大制冷能力是整车空调的关键性能之一,如果设计较差,会导致空调制冷效果不好,直接影响客户的感知体验。目前,最大制冷性能基本上是通过实车试验进行验证[1-7],然后再通过夏季路试进行主观舒适性评估。常规的开发流程在设计前期没有对人体舒适性进行虚拟仿真[8-12],而且由于参加路试的测试人员的体型、胖瘦以及性别的不同都会导致评估结果不一致,无法完全表征出所有人的舒适性[13-16]。

本文通过对前期最大制冷舒适性能的仿真模拟,能够在早期阶段介入舒适性评估,通过客观分析同一个人体模型而得到最大制冷的舒适性,具有很好的一致性,对于前期空调最大制冷的设计有更好的指导意义[17-20]。

01 舒适性评估参数和舒适性模型介绍

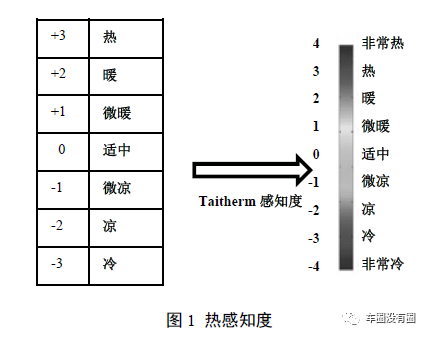

1.1温度冷感指标

热环境综合评价指标(PMV)是一个温度冷感指标,用来反映人的感知度,在ISO-7730 标准中,从-3(冷感)到0(中间感受)到+3(热感)共7个阶段的舒适评价。Taitherm 软件从-3 到+3 扩展为-4 到+4,如图1 所示增加非常热和非常冷两个温度指标。

1.2舒适性模型

采用Taitherm 软件内的BerkeleySegment 模型,建立人体舒适性模型;此模型可以把人体分为21部分,如图2 所示;该模型各部分包含16 层的边界层(包括表皮、脂肪、肌肉和骨骼等),可以根据当前的温度、湿度、速度和人体的新陈代谢,综合计算转化成人体的感知度来给出舒适性的评估。

2 最大制冷耦合计算分析

为了得到准确的舒适性结果,首先要基于虚拟仿真得到最大制冷性能的温度场和流场;由于整个试验涉及到热辐射和对流,为了更加准确,基于Fluent 和Taitherm 两个软件进行耦合计算,在耦合之前需要简化模型用于Fluent 和Taitherm 计算分析的网格模型。

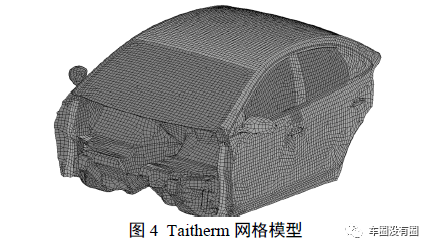

2.1 网格模型

Fluent 流场网格首先需要把驾驶舱内气流能够接触到的区域简化出来,汽车出风口和风道及空调箱体等,涉及到气流区域的面生成大小为2 mm 左右的三角形网格,其他区域可以在15 mm 左右,区域之间均匀过度,Fluent 网格简化完成后如图3 所示。

Taitherm 网格基于流体网格进行更改,提取热辐射所关注的驾驶舱内部件,主要包括前挡风玻璃、后侧挡风玻璃、侧挡风玻璃、仪表板、地毯、座椅、假人模型生成以四边形为主的网格,网格大小为15 mm 左右,由于不涉及到流体,所以简化模型可以去掉空调箱及相应的风道结构,Taitherm 简化后的网格模型如图4 所示。

2.2 熄火晒车模拟

网格完成后,首先要模拟整车熄火晒车工况,通过Taitherm 和Fluent 进行耦合计算,由于要模拟热辐射,对模型上方进行光照设置,使车顶能够接收到1,000 W/m2 的光照,模型计算是基于环境温度为38 ℃、光照为1,000 W/m2 的条件下进行瞬态模拟,前后挡风玻璃要设置为半透明模型,并根据玻璃属性设置前挡风玻璃吸收率为0.3 和透射率为0.6(根据实际玻璃的属性进行设置),设置前挡风玻璃的厚度为3.5 mm 和相应的材料属性,另外设置仪表板、地毯相应材料属性和厚度及表面属性吸收率。

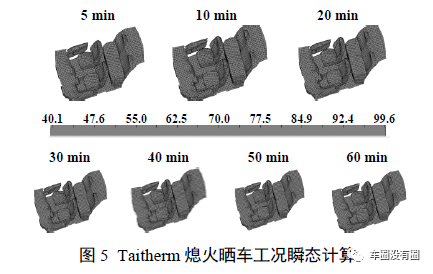

为了进行耦合模拟计算,首先通过Fluent 计算出稳定的流场结果,导出5 min、10 min、20 min、30 min、40 min、50 min 和60 min 的对流换热系数给Taitherm,根据对流换热系数进行瞬态计算,计算完成后,再把相应的壁面温度再导给Fluent 流场模型,Fluent 通过导入的壁面温度,稳态计算后,导出相应的对流换热系数给Taitherm 模型,如此步骤进行多轮耦合,直到壁面温度达到稳定,如下为某款车型的熄火晒车的工况耦合稳定后的Taitherm瞬态计算结果,如图5 所示。

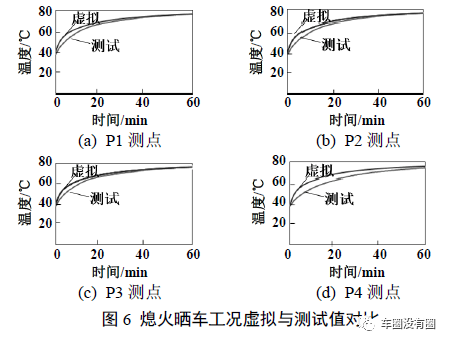

瞬态计算结果能够反映出车辆浸置在38 ℃环境温度、60 min 内受光照热辐射后的舱内温度的变化,通过和实车相同测点位置温度进行对比,对比结果如图6 所示。

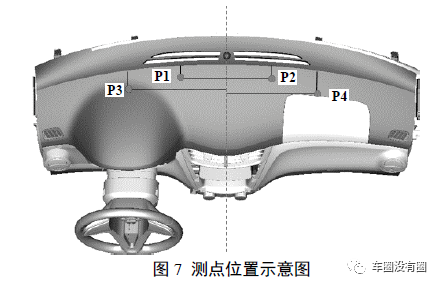

实车P1、P2、P3 和P4 测点位置如图7 所示。通过对比可以看出,耦合计算得到的虚拟结果基本能够和实际试验一致性很好,温度误差小于5%,此熄火晒车虚拟结果可以作为最大制冷工况的初始条件。

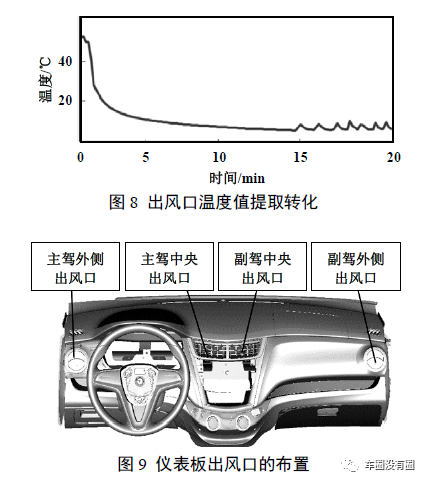

2.3 空调最大制冷的模拟

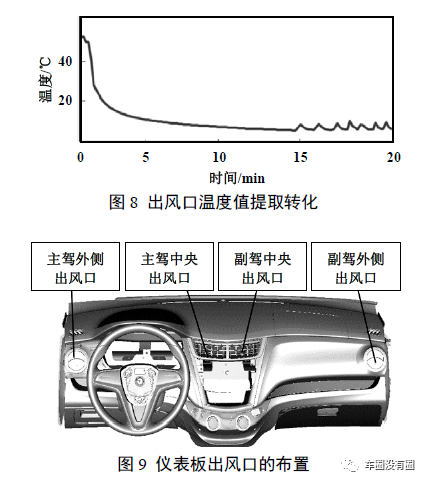

首先对Fluent 模型根据出风口的温度进行虚拟分析,通过一维仿真计算或相关试验给出空调出风口温度和风量,并根据相应的曲线提取5 min、10 min、15 min 和20 min 出风口的温度作为Fluent流场的进口边界条件,如图8 所示根据出风口温度试验值进行提取出风口各时间点的温度,并且分别对仪表板4 个出风口进行设置,4 个出风口的布置如下图9 所示:以主驾中间出风口为例,风道进口流量设置为25 L/s,5 min、10 min、15 min 和20 min的进口温度分别设置为10.26 ℃、7.64 ℃、6.77 ℃和6.94 ℃。

根据设定好的边界条件进行稳定迭代计算,分别得到5 min、10 min、15 min 和20 min 相应的流场,确定气流的状态并得到相应时间下的对流换热系数。

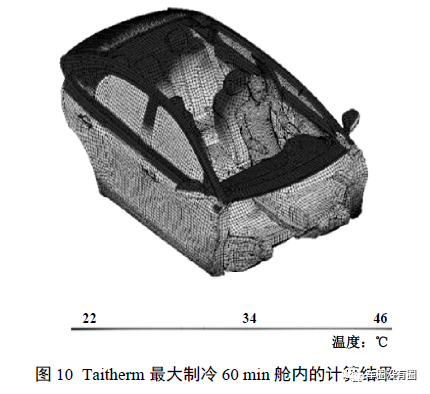

将第一轮对流换热系数和相应的流体温度导入到Taitherm 进行最大制冷瞬态模拟,如熄火晒车工程一样,通过Fluent 和Taitherm 软件的相互多轮耦合计算,得到最大制冷的瞬态虚拟结果,如图10所示为60 min 时舱内及乘客的计算结果。

2.4 空调最大制冷的舒适性计算

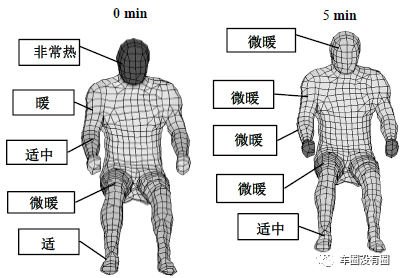

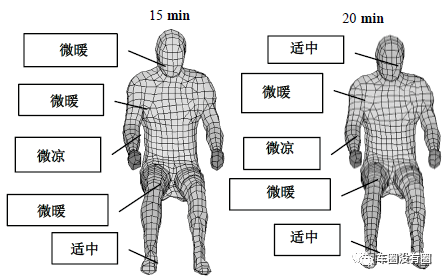

将瞬态最大制冷的温度场模拟结果进行舒适性评估,同时需确认乘客的穿衣指数和新陈代谢的状态。由于模拟高温环境下的最大制冷,设定此乘客穿短袖短裤作为穿衣指数,最后计算出最大制冷热舒适性,结果如图11 所示。

图11 最大制冷的舒适性结果

通过结果给出热舒适性评估,驾驶员在20 min时,头部可达到自然凉爽的状态,比较舒适,并可以通过瞬态模拟看出各时段乘客舱的舒性状态,从而给出最大制冷过程中的舒适性的评估,前期指导了设计开发。

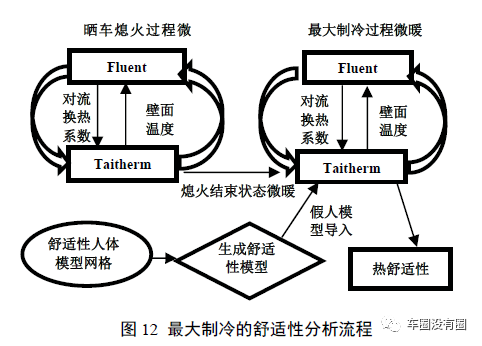

通过上述对最大空调性能舒适性的分析,得出空调最大制冷的舒适性分析流程,具体如图12 所示。

3 结论

1) 熄火晒车和最大制冷过程的温度场虚拟仿真,通过Fluent 和Taitherm 软件进行耦合计算,试验与模拟值吻合较好。

2) 通过对空调最大制冷性能舒适性的模拟可以从客观角度给出舒适性评价,在前期开发阶段给予指导并且减少后期夏季路试的工作量,节省开发成本和时间。

3) 通过空调最大制冷的虚拟仿真,对舒适性模拟形成流程规范。

参考文献

[1] 阙雄才, 陈江平. 汽车空调实用技术[M]. 北京: 机械工业出版社, 2003.

[2] 余志生. 汽车理论[M]. 北京: 机械工业出版社, 1989.

[3] 黄志春, 公茂兵. 汽车空调系统改进试验研究[J]. 汽车技术, 2013(1): 45-47.

[4] 刘占峰, 宋力. 汽车空调[M]. 北京: 北京大学出版社,2011.

[5] 钱锐, 韩晓波, 孟祥军. 带回热气的整车空调系统性能实验研究及系统匹配法则[J]. 制冷技术, 2014, 34(6): 9-12.

[6] 韩晓波, 钱锐. 汽车空调变排量系统稳定性的试验研究[J]. 制冷技术, 2014, 34(2): 31-32.

[7] 钱锐, 张磊, 孟祥军. 部分内循环对整车空调性能的影响分析及实验验证[J]. 制冷技术, 2016, 36(1): 55-59.

[8] 赵南, 田钧. 基于H2TG3551 湿度传感器的汽车自动防雾系统的研究设计[J]. 传感器世界, 2011, 17(9): 37-40.

[9] 周滋锋, 王丹瑜, 郑国胜. 车用空调制冷剂流动噪声分析和性能改进研究[J]. 制冷技术, 2015, 35(4): 37-42.

[10] 邓峰, 古正气, 杨易, 等. 汽车前风窗玻璃除霜除雾数值模拟分析和研究[J]. 汽车工程, 2009, 31(2): 176-179

[11] 孙玉, 沈兆江, 张恒, 等. 汽车空调暖风系统性能优化与效果分析[J]. 制冷技术, 2014, 34(4): 13-17.

[12] 李先杰, 陈辉, 刘江, 等. 汽车智能充电技术对空调系统的影响分析及系统优化[J]. 制冷技术, 2014, 34(6): 58-60.

[13] 高卫民, 彭岳华. 低成本汽车产品开发方法研究-续一[J]. 汽车科技, 2008(5): 55-57.

[14] 钱锐, 孟祥军. 汽车空调平台开发的带宽模型构建和工程实践[J]. 制冷技术, 2016, 36(2): 68-71.

[15] 钱锐, 卢刚, 孟祥军. 汽车空调低成本开发基本思路和体系构建 [J]. 制冷技术, 2015, 35(4): 61-65.

[16] 张彦丽, 钱锐, 陈江平. 汽车空调“制冷速度不够快"原因分析[J]. 制冷技术, 2009, 29(1): 40-43.

[17] 钟启兴, 钱锐, 罗作煌. 外控式变排量压缩机控制算法设计[J]. 制冷技术, 2014, 34(5): 22-24.

[18] 陈江平, 施骏业, 赵宇. 国内外汽车空调系统发展动向[J]. 化工学报, 2008, 59(S2): 9-13.

[19] 武敬峰, 杨辉. 汽车空调变排量压缩机的研究现状[J].装备制造技术, 2008(4): 106-108.

[20] 陈芝久, 袁晓梅. 汽车空调压缩机变排量控制阀的研究现状[J]. 上海交通大学学报, 2001, 35(8): 1264-1267.

来源:车圈没有圈