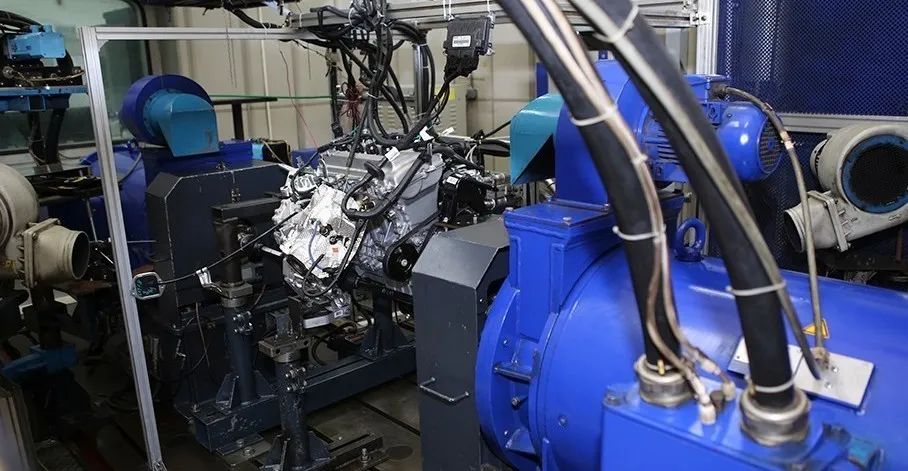

在变速器设计和制造时,需要对以上功能进行综合测试,以验证或改进变速器的设计和生产状况。但如果每次都装到车上,试验起来会增加劳动强度,效果也不理想,而且时间也不经济。于是变速器性能的综合试验台架就应运而生。

目前试验台架主要可分为两类:动力传递性能疲劳耐久性试验台和换档性能疲劳耐久性试验台。

动力传递性能疲劳耐久性试验台

在一定输入转速和油温下对变速器各档位按照设定扭矩进行分循环运转,直到完成设定的试验时间或变速器损坏后,拆解分析变速器损坏情况及原因。

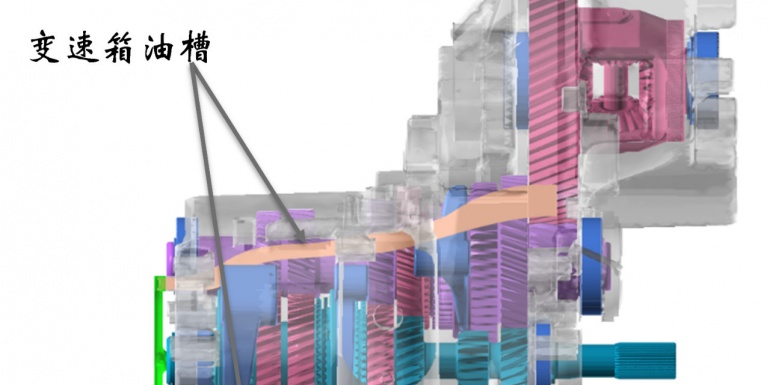

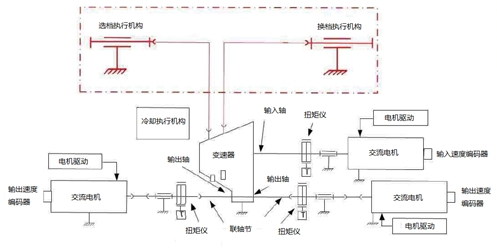

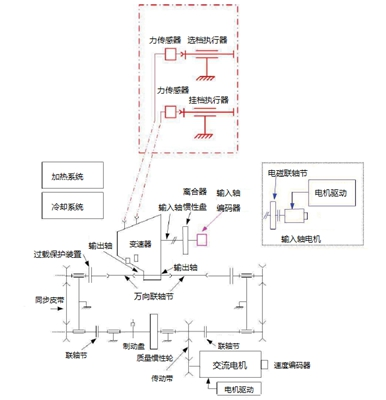

此类试验台的构成:扭矩和转速控制系统、油温控制系统、换档控制系统、控制台操作系统。

试验台原理图

针对不同的试验考核目标,有以下试验类型:

① 前进档疲劳耐久性试验

在试验台上进行前进档耐久性试验,用于鉴定变速器的传动零件:壳体、壳体密封件、轴、花键、齿轮、滑动齿套、齿轮支承零件和轴承等,不包括仅在倒档时工作的零件。

② 倒档疲劳耐久性试验

在试验台上进行倒档耐久性试验,用于鉴定变速器的传动零件同上,不包括仅在前进档时工作的零件。

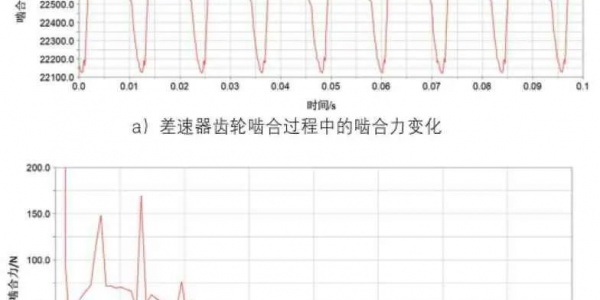

③ 差速器疲劳耐久性试验

在试验台上进行各档耐久性试验,通过模拟车辆转弯特性来评价差速器的耐久性能。

换档性能疲劳耐久性试验台

在一定油温/输出转速下测量变速器各档位的同步位移、换档力、输入转速、输出转速、输出扭矩,分析整理得到各档位的同步时间、同步位移及换档力、同步扭矩的变化规律,从而判断变速器的换档性能。或通过在一定油温与转速下连续多次换档,看变速器换档装置有无损坏。

此类试验台的构成:转速控制系统、温度控制系统、换档控制系统、控制台操作系统。

试验台架原理图

针对不同的试验考核目标,有以下试验类型:

① 前进档换档性能试验

通过模拟车辆前进时换档来评价前进档换挡机构的挂档性能。

② 倒档换档性能试验

在试验台上进行倒档耐久性试验,用于鉴定变速器的传动零件:壳体、壳体密封件、轴、花键、齿轮、滑动齿套、齿轮支承零件和轴承等,不包括仅在前进档时工作的零件。

③ 差速器疲劳耐久性试验

通过模拟车辆倒退时换档来评价倒档换挡机构的挂档性能。

综合性能疲劳耐久性试验过程

变速器的综合性能测试过程步骤基本如下:

1. 试验前的外观检查;

2. 加变速箱油;

3. 变速箱和试验附件符合性检查;

4. 变速箱安装固定牢靠;

5. 手动进行换档试验,观察机械手操纵换档杆是否到位;

6. 检查台架的输入输出轴是否安装到位,连接可靠;

7. 试验:前进档耐久性试验、倒档耐久性试验、差速器耐久性试验、同步器耐久性试验、倒档挂档耐久性试验。

以上试验如使用同一台变速器,应该先进行同步器耐久性试验和倒档挂档耐久性试验(使用变速器换档性能疲劳耐久性试验台),再依次进行差速器耐久性试验、前进档耐久性试验和倒档耐久性试验(使用变速器动力传递性能疲劳耐久性试验台)

8. 变速箱总成拆检

螺栓力矩的检测、密封件的鉴定、运动件的鉴定(不能出现变形、严重磨损、齿面粘结、点蚀、撕裂等缺陷),以及对试验完成后的变速箱油液的鉴定。

综合性能疲劳耐久性试验具体参数

汽车变速器的综合性能疲劳耐久性试验的具体参数如下,以下参数均以某型轿车变速器为例:

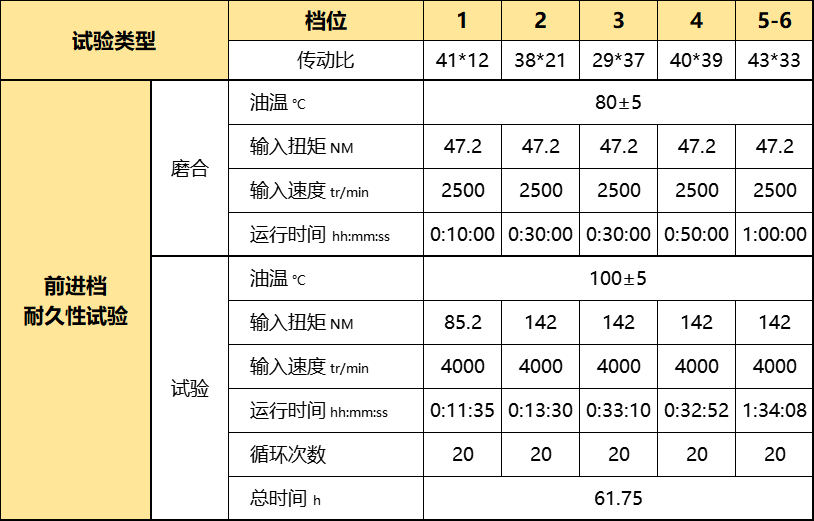

前进档耐久性试验

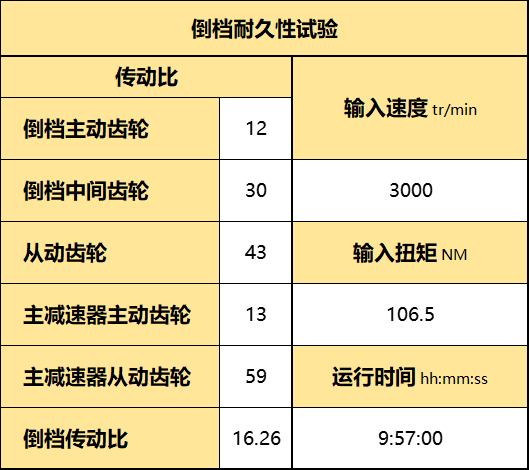

倒档耐久性试验

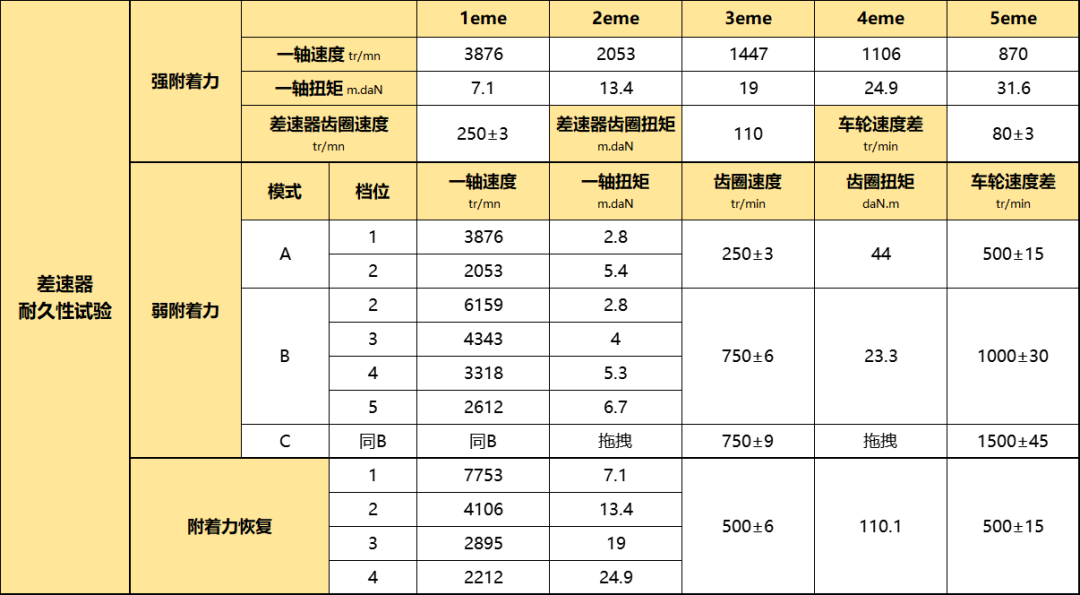

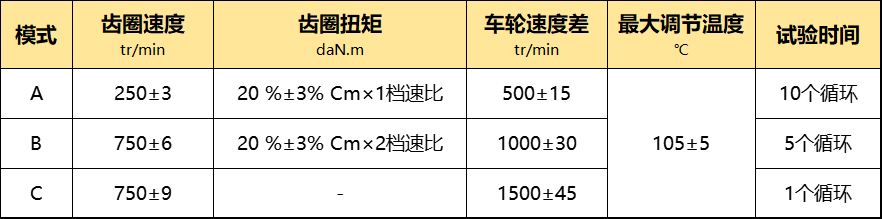

差速器耐久性试验

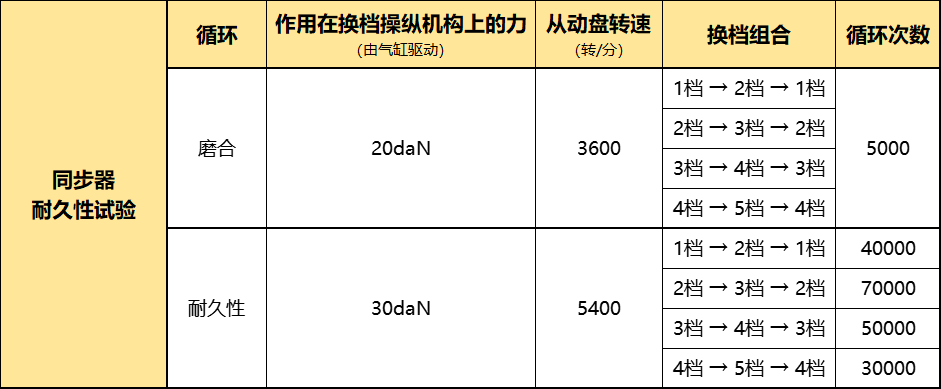

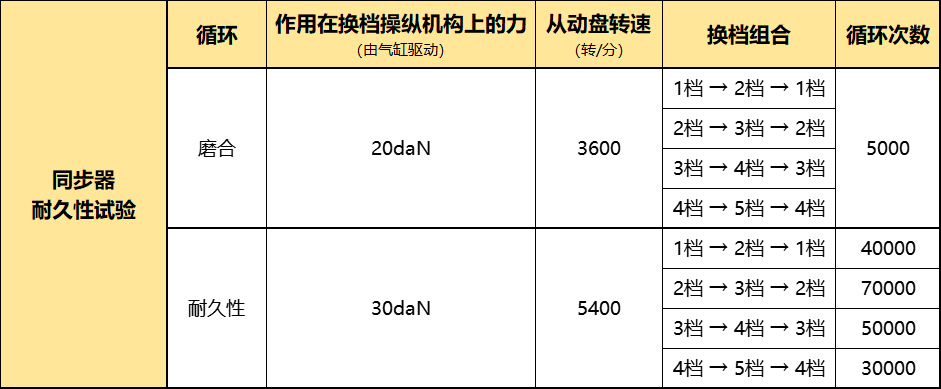

同步器耐久性试验

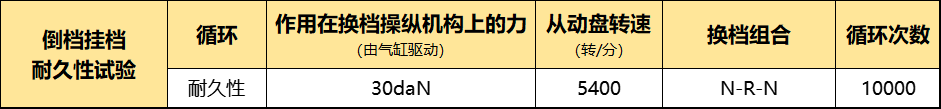

倒档挂档耐久性试验

综合性能疲劳耐久性试验规程

>前进档耐久性试验

• 试验方式:在变速箱耐久性台架上,挂各前进档位进行分循环运转,并以设定的扭矩和速度驱动变速箱。

• 润滑:型号与实车一致。

• 油量:变速箱的油温应调整在汽车以最大车速行驶时所实测的稳定温度。

• 扭矩:各档位变速箱输入轴上施加的定扭矩按所匹配的发动机最大扭矩Cm进行计算(见下表)

• 试验时间:按各厂家变速器产品设计参数确定。

>倒档耐久性试验

• 试验方式:在变速箱耐久性台架上,挂倒档并以恒定的扭矩和速度驱动变速箱。

• 润滑:同前进档耐久性试验。

• 试验转速:变速箱的驱动速度:3000tr/min。

• 扭矩:应等于与所试变速箱相匹配的最大功率的发动机的最大扭矩的75%。

• 试验时间:使参与倒档的齿轮中最慢的一个齿轮旋转500000转。即相当于汽车行驶里程200公里。

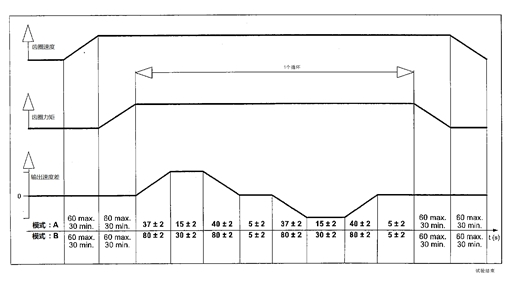

>差速器疲劳耐久性试验

① 强附着力试验

车轮速度差:80±3 tr/min,最大调节温度:105±5 ℃

② 弱附着力试验条件

弱附着力试验有下列3种模式:

注:

模式A:模拟在路边每个车轮的附着力不同时的快速启动。

模式B:模拟在被碎削覆盖的坡路上行驶。

模式C:模拟在修车时的操作、在一车轮被举起时进行平衡及研究噪音。

③ 附着力恢复试验

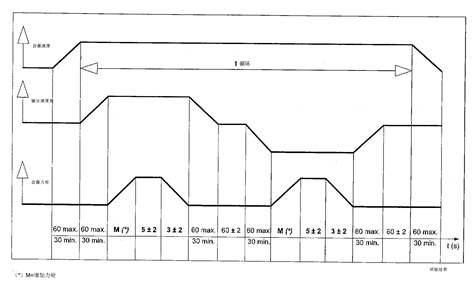

>同步器耐久性试验

① 转速

在台架上,用电动机驱动变速箱的两个输出端以恒定转速、模拟车辆前进时的工况。变速箱输入端转速可以通过改变变速箱输出轴的转速来调整。

在同步过程中,输出轴转速的变化不得超过名义值的5%。

② 从动盘转动惯量

在变速箱的输入端上配置一个圆盘以模拟离合器从动盘,其转动惯量是整车上装的离合器从动盘转动惯量的1.2倍。

③ 换档操纵机构

换档操纵机构应保证能在两个相邻档位间自由换档,并应保证换档力的大小是可调的。

换档操纵机构的换档动作由台架机械手驱动,作用在变速箱换档摇臂轴总成球头(或换档环)上的换档力Fr的设定应满足对应到换档杆手柄上是170牛顿,计算公式如下:

Fr:作用在变速箱换档摇臂轴总成球头(或换档环)上的换档力(N);

ice:变速箱外部操纵机构的换档传动比;

ηce:变速箱外部操纵机构的换档传动效率。

如果换档力传感器不是在变速箱换档摇臂轴总成球头(或换档环)上进行测量,则需要按照球头(或换档环)上的换档力Fr进行换算。

换档后的残余力:在每次挂档后,允许仍然有30N±10N的气缸残余力作用在变速箱的换档摇臂轴总成的挂档方向上,此残余力作用的时间不超过0.3秒±0.1秒。

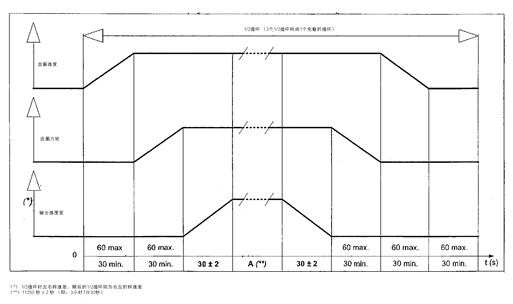

④ 温度循环

温度传感器置于变速箱的放油孔位置。温度循环如下图:

试验开始时的首个循环是在90分钟内从室温开始持续升温到110℃。

⑤ 耐久性试验循环

⑥ 试验跟踪

试验前后对试验零件的特性参数进行测量。试验过程中测量得到的参数:Fr(随时间的变化);操纵机构的位移(随时间的变化);从动盘的转速(随时间的变化)。

测量频次:在开始时的冷状态;在耐久性试验1小时后的热状态;每隔10000次循环;耐久性试验停止前(循环结束或出现异常时)。

推断得到的参数:同步时间。

⑦ 验收标准

完成规定循环次数后无故障(在冷态时允许偶尔的“喀啦”声,热态下“喀啦”声持续则停机检查);同步器锥环不得产生工作故障;同步时间的变化值不得超过10%。

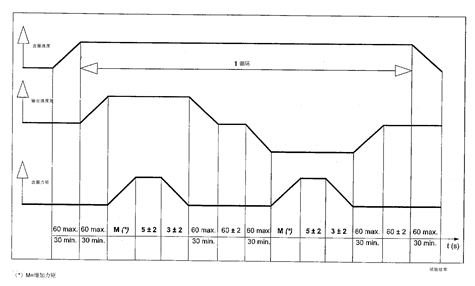

>倒档挂档耐久性试验

① 转速

在同步器耐久台架上,用电动机以恒定的转速驱动变速箱的输入端,模拟车辆倒车时的工况。

② 从动盘转动惯量

在变速箱的输入端需要配置一个圆盘,用来模拟离合器的从动盘。其转动惯量是整车上装配离合器从动盘转动惯量的1.2倍。

③ 换档操纵机构

换挡操纵机构应保证能在两个相邻的档位间自由换挡(N—R—N),并保证换挡力的大小可以调整。

在变速箱静止状态下,换挡操纵机构由空挡移动到倒档行程终点所需的时间不能超过0.1秒。

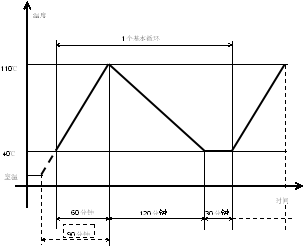

④ 基准力的选择

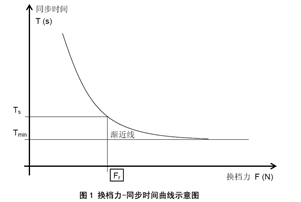

基准力为同步时间Ts=1.2Tmin时的力,如下图所示:

换挡力-同步时间 曲线示意图

换挡力曲线由5%Fr线性升到95%Fr必须在0.2秒内完成。

换挡后的残余力:每次换挡后,允许仍然有30N±10N的力作用在变速箱的换挡摇臂轴总成的挂档方向上,此残余力的作用时间不得超过0.3±0.1秒。

⑤ 试验温度

在整个同步器耐久试验的过程中,变速型的油温应控制在85±5℃。

⑥ 耐久性试验循环

换挡频率:15次/分钟

⑦ 试验跟踪

试验过程中测量得到的参数:Fr(随时间变化);操纵机构的位移(随时间变化);从动盘的转速(随时间变化)。

测量频次:在开始时的冷状态;在耐久性试验1小时后的热状态;每个8000次循环;耐久性试验停止前(循环结束或者出现异常时)。

推断得到的参数:同步时间。

⑧ 验收标准

完成规定的循环次数后无故障(在冷态时允许偶尔的“咯啦”声,热态时“咯啦”声持续则停机检查);同步器锥环不得产生工作故障;同步时间的变化不得超过10%。

下线综合性能试验台

以上介绍的试验台架虽然替代了将变速器安装到实车中的麻烦,但试验仍然耗时较长,只能用于产品设计验证和质量抽检。要对大批量工业化生产线的变速器进行逐台把关的通过式质量门检查,就需要更加高效的下线综合试验台架。

下线综合试验台架是将以上变速器动力传递性能疲劳耐久性试验台和变速器换档性能疲劳耐久性试验台合二为一,简化试验循环,去掉了考核疲劳耐久性的功能,加强了自动化,提高了工作效率,以适应大批量生产的节拍。

来源:神龙汽车有限公司技术中心

作者:叶晓斌, 夏维