引 言

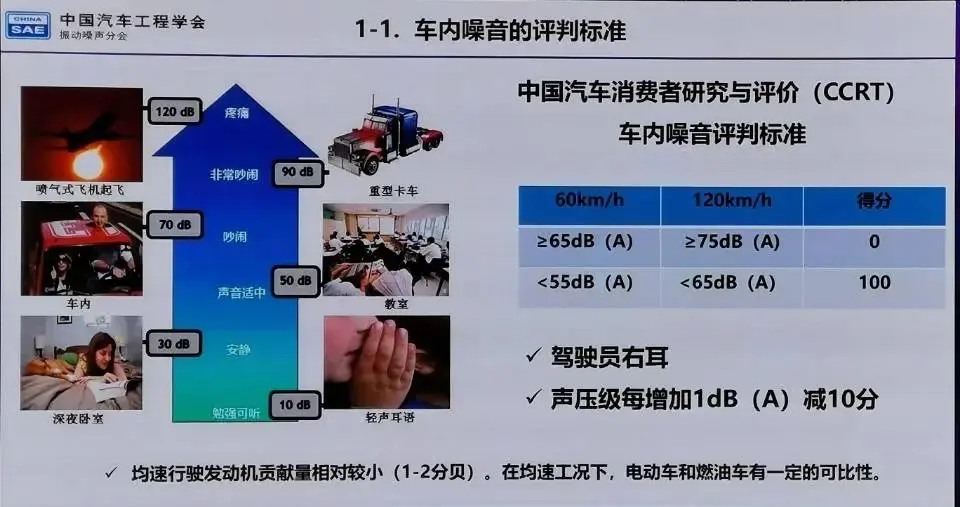

随着社会经济的快速发展,现今私家车数目急剧上升,国内汽车企业也是遍地开花.汽车技术的不断推陈出新,零部件供应商与主机厂之间的合作日益紧密,不同品牌汽车的使用性能和安全性能的差别越来越小,而外观造型方面对消费者的吸引力也越来越弱.消费者在购买车辆时,越来越倾向于汽车的驾驶感受,比如行驶时车内噪声的大小,座椅、门窗的抖动问题,顾客的这种需求的变化迫使各整车厂纷纷转移重心来研究如何提高乘用车的NVH(Noise Vibration and Harshness)性能[1],以此来提高自身在市场上的竞争力.近年来,车内声学品质已成为汽车乘坐舒适性的最重要的指标之一.汽车车身上含有大量的板壳结构件,其中汽车的顶棚属于刚度较低的薄板件,容易产生低频振动,从而与发动机的谐次振动发生共鸣,放大车内噪声[2].

在汽车顶棚振动特性优化问题上研究由来已久,周鋐等[1]通过在顶棚上布置声子晶体来降低顶棚的振动强度.邢峰等[3]通过在顶棚嵌入压电传感器和制动器来对顶棚进行振动主动控制.宋俊等[4]通过在汽车顶棚布置阻尼片来削弱顶棚振动,降低车内噪声.所以对顶棚进行模态试验是非常有必要的,确定顶棚的各项模态参数,从而确定对顶棚的优化方案,避开与发动机的耦合共振.

针对某商用车在低转速 1 100 r/min~1 600 r/min 下,车内轰鸣声较严重的问题,采用 LMS.Test.Lab 软件中的Impact Testing模块对问题车的顶棚进行模态敲击测试,通过力锤移动敲击法对顶棚进行试验,得出了原状态的顶棚前四阶固有频率和固有阵型,并与发动机的谐次频率进行对比.对顶棚进行优化后,采用同样的方法对顶棚进行模态测试,得出优化后顶棚前四阶固有频率和固有阵型,对比原状态和优化后的顶棚频响曲线以及噪声曲线,发现优化后车内噪声明显得到改善;故确定此优化方案在改善该问题车的NVH性能上是有一定的可行性.

1 共振的机理

通常来说汽车乘坐室是由很多薄壁板冲压焊接组成的,车内空气形成了一个封闭腔室,封闭的气体类似于一个弹性体,其具有自身的模态,在NVH领域,这种模态被称为声腔模态[5].当汽车发动后,空气在车内与车身会有许多的振动碰撞,当弹性体的声腔模态与车身的薄壁板构件的某一阶固有模态耦合时,就会引起声腔振动效果的放大,进而引起乘客身体出现各种不适症状.也就是轰鸣(Boom)[6].

2 发动机谐次频率

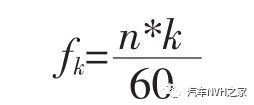

本问题车的发动机是直列四缸四冲程汽油发动机,基于发动机的工作原理,由该车发动机引起的各阶振动频率满足下述公式[7]:

式中:fk——发动机k的阶振动频率,n——发动机的转速,k——振动阶次数(通常取2,4,6,8,…)

该车发动机是在低转速1 100 r/min~1 600 r/min的情况下,引起车内轰鸣,通过上述公式可得出,发动机在该转速带的二阶激励频率为 36.67 Hz~53.33 Hz,四阶激励频率为 73.33 Hz~106.66 Hz.由工作经验结合理论分析,初步判断可能是由于发动机谐次激励频率与顶棚的模态频率耦合所致,为验证判断是否正确,对问题车的顶棚做模态测试.

3 整车噪声振动试验与数据分析

3.1 测试方案

在驾驶员右耳处以及后排右坐乘客左耳处放置2个声学测量用的麦克风,在汽车顶棚对称布置2个力学加速度传感器,同时在顶棚上部布置有25个响应点.就问题车进行数据采集分3步:首先,在N挡全油门缓加速、怠速AC/ON、怠速AC/OFF等工况模式下先做一个驻车主观评价,问题车在发动机转速处于1 100 r/min~1 600 r/min时,车内有较大的轰鸣声;其次,在某交通试验场内,再对问题车进行路试客观数据评价,主要测试工况有3^WOT,4^WOT,5^WOT全油门缓加速,测试发现跟驻车主观评价一样,同样存在低转速轰鸣声;最后,再对汽车顶棚做模态敲击试验.测试完成后,对测试所得数据进行分析.

3.2 问题车顶棚原状态测试

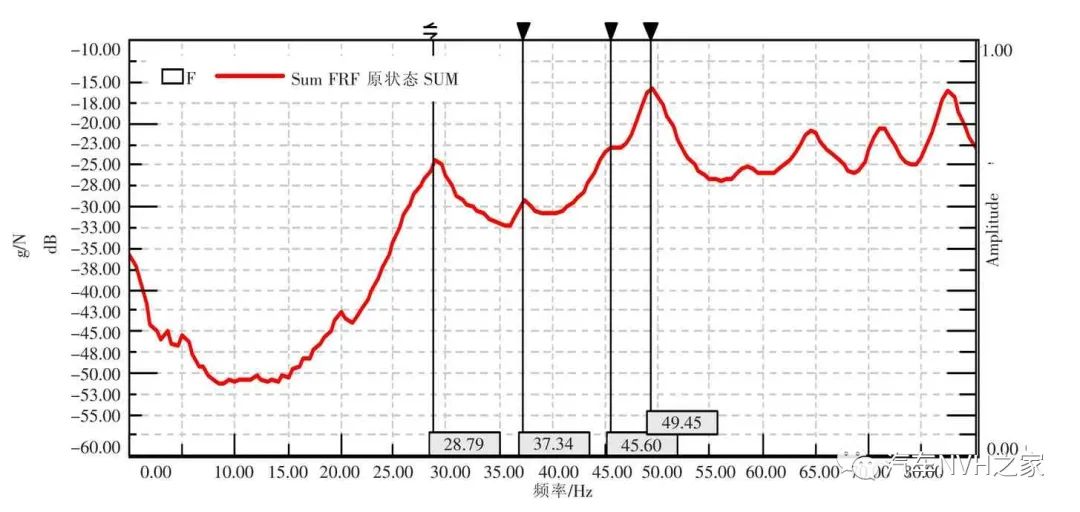

先就问题车处于原状态时进行NVH的主观评价,以及客观数据评价,采用的是Siemens公司旗下的LMS测试设备,试验采用LMS Test.Lab中Signature中的Signature Testing-Advanced模块来获取问题车的原状态各项NVH参数.经过测试得出原状态时顶棚的频率响应函数图如图1所示.

图1 原状态时顶棚的频率响应函数曲线图

Fig.1 The FRF curve of the original vehicle ceiling

从图1中,可以明显的看到顶棚在28.79 Hz,37.34 Hz,45.60 Hz,49.45 Hz这 4 个位置有较为明显的峰值,考虑这4个频率是否为顶棚的固有模态频率,故再对顶棚进行模态敲击试验.

模态敲击试验同样选择的是Siemens公司旗下的LMS测试设备,采用LMS Test.Lab中Structures Acquisition中的Impact Testing模块来获取问题车的原状态顶棚模态参数.测试布置如图2所示.

图2 顶棚原状态测点分布图

Fig.2 The entity distribution of the measuring point on the original vehicle ceiling

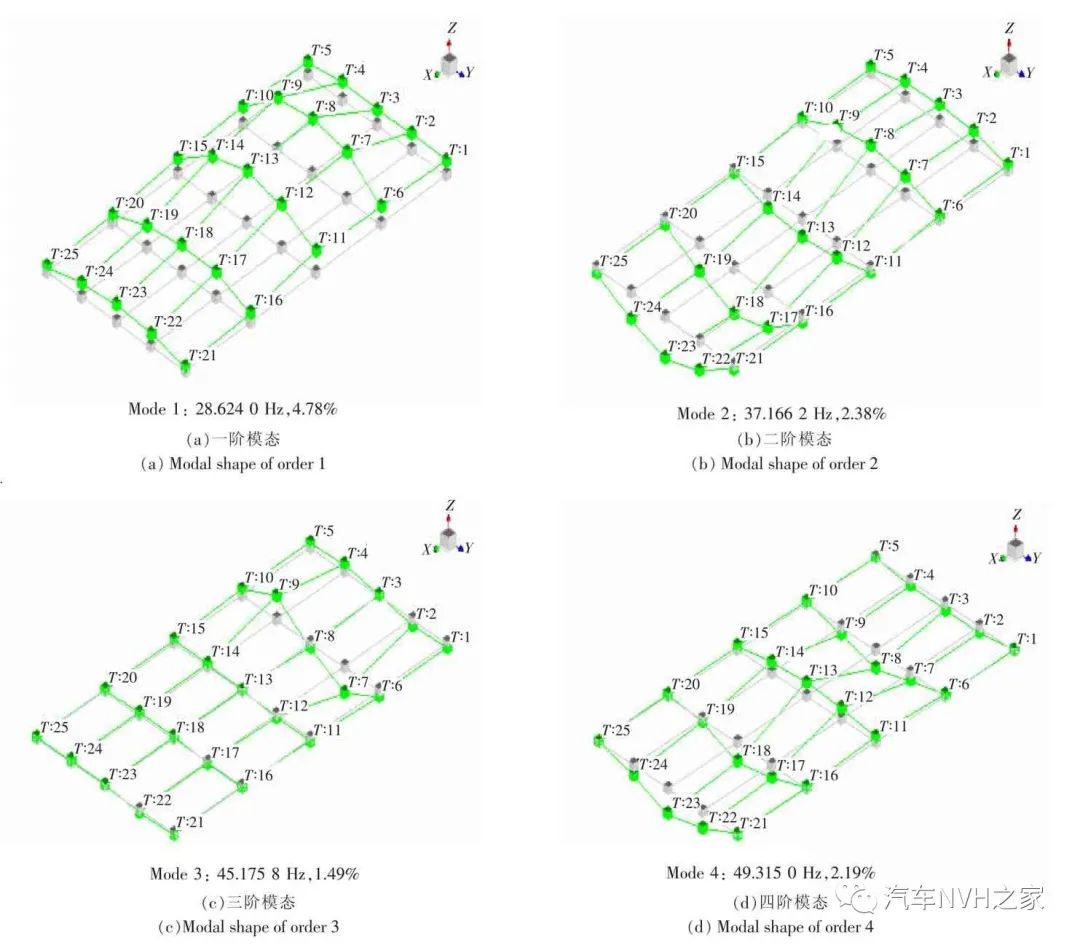

模态敲击测试采用的是移动力锤法测试,顶棚下方布置有2个加速度传感器,车内布置有2个声学麦克风,在顶棚上标记有25个力锤敲击点,依次使用力锤敲击25个敲击点,以此作为激励源.每当敲击点有激励输入时,2个加速度传感器和麦克风就会记录数据.测试所得数据经过处理后,得到顶棚的前四阶固有模态以及固有阵型如图3所示.

图3 顶棚原状态的阵型图

Fig.3 The modal shapes of the original vehicle ceiling

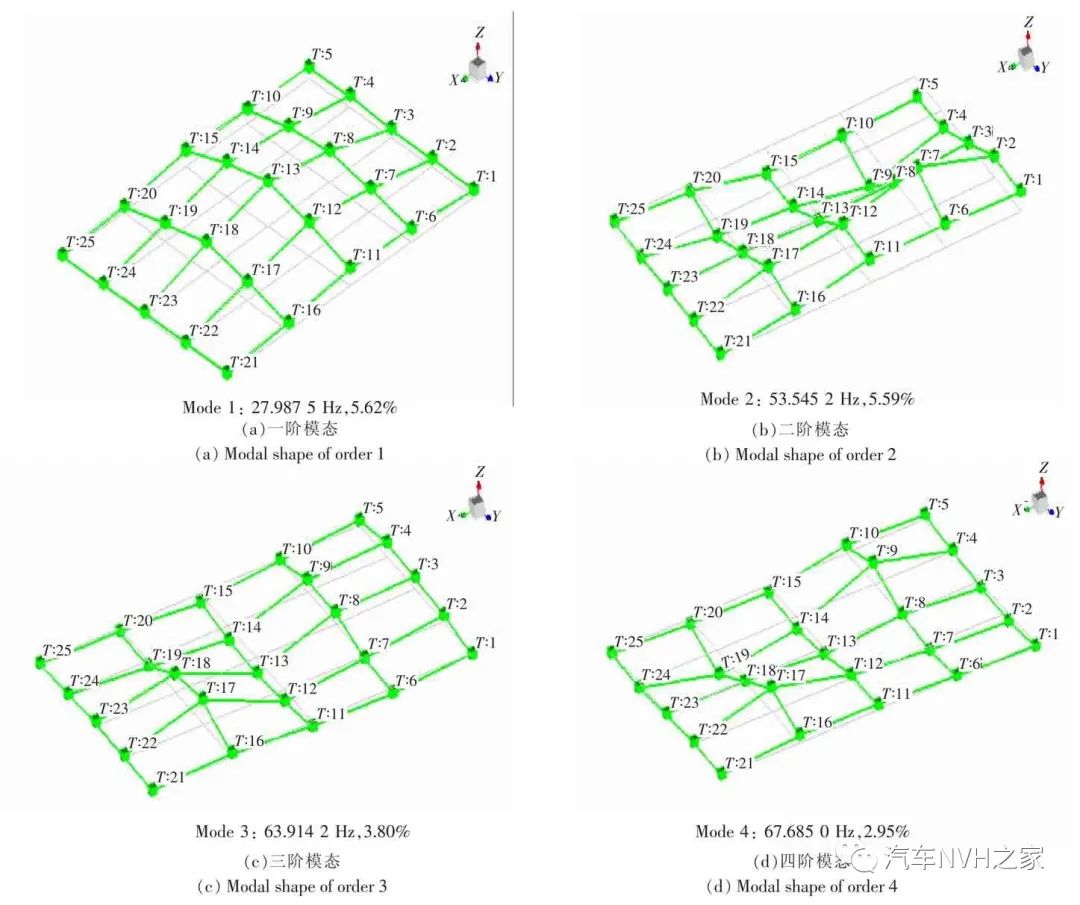

整理数据得到表1:

表1 顶棚原状态的前四阶模态

Tab.1 The first 4 orders modal of the original vehicle ceiling

表 1表明,顶棚的二阶、三阶、四阶模态都处在发动机的二阶频率(36.67 Hz~53.33 Hz)之间,故验证了之前的猜想:图 1 中的 FRF 响应曲线,顶棚在 28.79 Hz,37.34 Hz,45.60 Hz,49.45 Hz四个位置有较为明显的峰值,是由于发动机的谐次频率与顶棚模态耦合造成的.即发动机的二阶振动频率与顶棚的二阶、三阶、四阶模态耦合,产生共振,是造成车内轰鸣声的原因.

3.3 顶棚优化方案

轰鸣声问题是由于模态耦合引起的,需要对顶棚进行模态刚度加强,使顶棚的二阶、三阶、四阶模态频率避开发动机的二阶频率,也就是采用避频原则[8-9].而板的振动实际上都是由板的各阶模态线性组合而成.降低板结构的振动的办法有增加阻尼、增加质量和增加板的刚度.对一辆汽车而言,顶棚质量不宜太厚,材料也很难更换,在顶棚上敷设阻尼层也不太实用,故对板进行刚度加强.工程上,提高板结构刚度的方法大致有三种:将板做成阶梯状或者槽型、在板上面冲筋或做成曲面板以及在板上增加支撑结构.结合问题分析,汽车顶棚的优化方案采取了在顶棚上冲筋来加强刚度.

3.4 顶棚优化后的测试

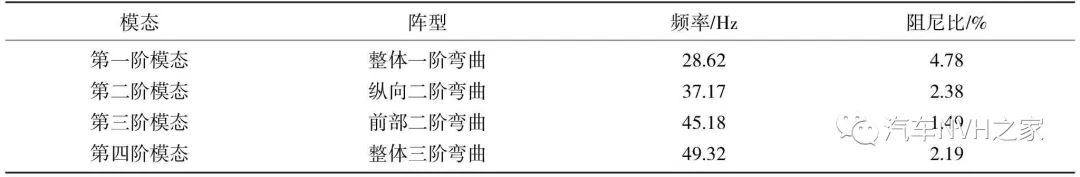

顶棚冲筋实物如图4所示.对顶棚进行刚度加强后,先对车进行驻车主观评价,N挡全油门缓加速,发现此前的轰鸣声较原状态有明显的削弱.再对顶棚做模态敲击测试,验证冲筋方案是否真实有效.测试依旧采用力锤移动锤击法,在顶棚上部布置25个响应点,采用LMS PolyMax方法来识别主要模态参数,2个参考点加速度传感器对称分布,同时车内布置有驾驶员右耳处麦克风1个、以及后排最右侧乘客左耳处麦克风1个.

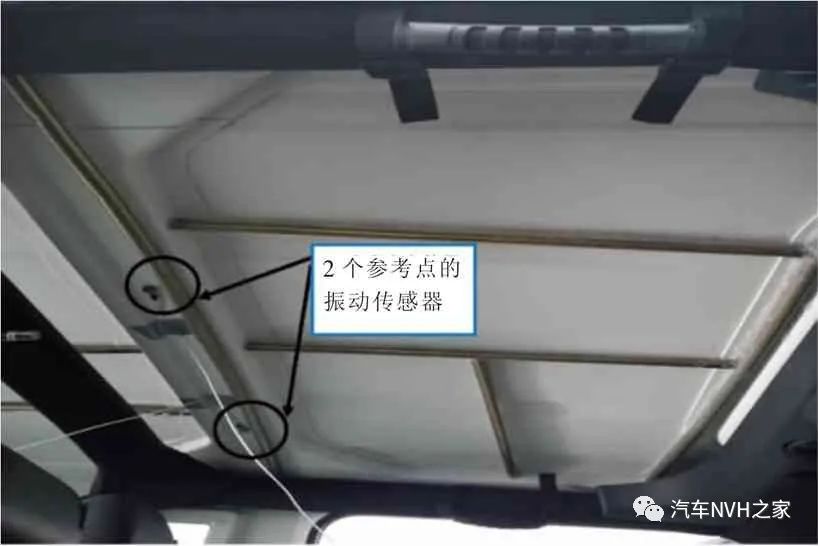

模态敲击测试所得前四阶阵型图如如图5所示.

图4 加速度传感器测点位置

Fig.4 The location of PCB acceleration sensor

图5 顶棚优化后的振形图

图5 顶棚优化后的振形图Fig.5 The modal shapes of the optimized vehicle ceiling

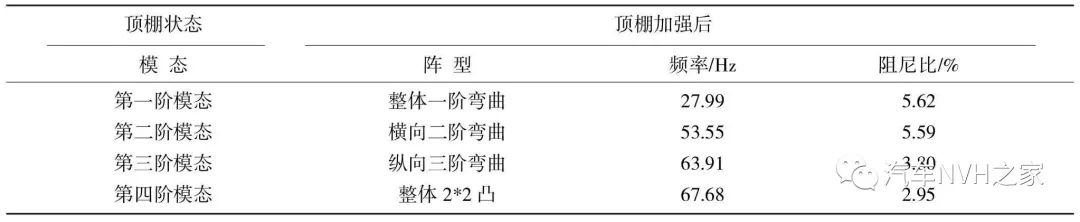

整理得顶棚优化后的模态数据如表2所示:

表2 顶棚优化后模态测试结果

Tab.2 The modal test results of the optimized vehicle ceilig

从表1、表2顶棚的模态数据前后对比,可以看出顶棚经过优化后,顶棚的模态提升非常明显.其一阶模态频率基本没变,而当前状态二阶模态较原状态二阶模态提高了16.38 Hz,已经达到53.55 Hz.三阶模态较原状态三阶模态提高了18.73 Hz,已经达到63.91 Hz.四阶模态较原状态四阶模态提高了18.36 Hz,已经达到67.68 Hz.同时,各阶模态的阻尼比都有所增加,这对降低汽车顶棚的振动也有一定的贡献.

从表2中同时可以看到,顶棚经过加强后,其自身二阶、三阶、四阶固有频率都不会再与发动机的二阶频率(36.67 Hz~53.33 Hz)、四阶频率(73.33 Hz~106.66 Hz)耦合,实现了避频的目的.说明此次顶棚优化方案对提高模态是有效的.理论上车内轰鸣声应该已经没有之前明显,需要对问题车进一步进行路试测试,从客观数据上验证车内噪声是否得到改良.

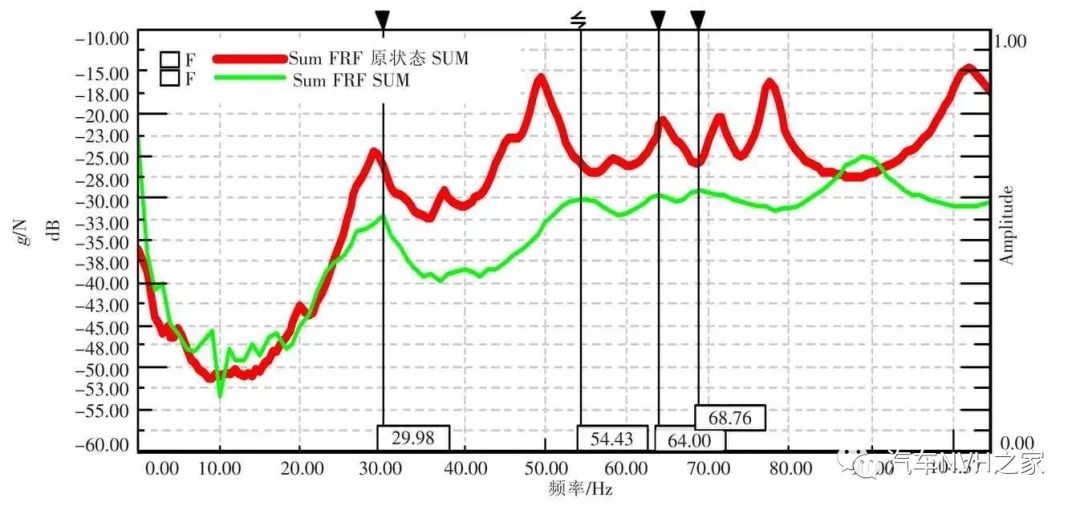

依据原状态的测试工况,对优化顶棚后的车进行同样的工况测试,测试所得顶棚优化后模态的FRF曲线与原状态FRF曲线对比如图6所示.

图6 顶棚优化后与原状态的FRF曲线对比图

Fig.6 The FRF curve of optimized vehicle ceiling compared with original one

从图6中可以清晰的看到,经过优化后的顶棚模态与发动机谐次频率共振带明显往后移频了,其原始状态时,在 28.79 Hz,37.34 Hz,45.60 Hz,49.45 Hz 这四个位置有较为明显的峰值,而优化后,共振峰值处在了 29.98 Hz,54.43 Hz,64.00 Hz,68.76 Hz的位置,从而说明了在客观数据上,对顶棚的优化方案也是确实有效的,实现了移频的目的,避开了与发动机谐次频率的共振.

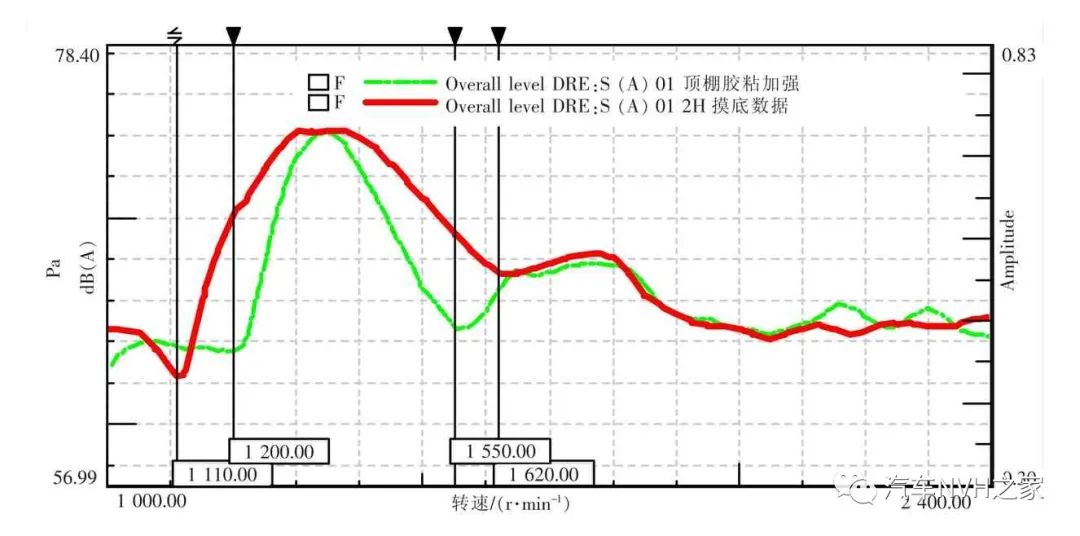

再进一步进行车内噪声的对比,如图7所示.

图7 车内噪声对比

Fig.7 The vehicle interior noise comparison

从图 7 中明显可以看出,车内轰鸣低转速带从 1 100 r/min~1 600 r/min 缩短到 1 200 r/min~1 550 r/min,同时,在 1 200 r/min 下,车内噪声从 70.00 dB(A)降低到 64.00 dB(A),在 1 550 r/min 时,噪声从69.50 dB(A)降低到64.61 dB(A),噪声降低效果比较明显,再一次从客观数据上验证了顶棚优化方案的可行性.

4 结论

针对某车型低转速下车内轰鸣声较为严重的问题,通过主观评价得到初步判定,再辅以客观试验测试数据,确定问题是由于发动机二阶频率与顶棚模态频率发生耦合,产生共振.结构力学理论与实际工作经验相结合,以避频原则为基础,考虑实际情况,对顶棚加上合适的强筋,进行刚度优化,提高顶棚模态,达到改善车内噪声的目的.可为同类型的汽车顶棚NVH性能优化提供一定的参考性.

来源:汽车NVH之家