摘 要

某横置发动机前驱车型在开发过程中,低档位全油门加速至发动机高转速工况时松油门瞬间车内存在明显“嗞嗞”异常噪声,严重影响车内声品质。通过电子听诊器诊断主要来自传动系统,进一步通过整车半消室进行客观详细测试分析,异常噪声来源于右驱动半轴的中间支撑轴承位置。在激励力或轴承转速产生较大波动的瞬态工况下,轴承在高速滚动时,受滚动体径向游隙的影响,由于油膜破裂导致轴承振荡敲击内外圈轴承座,进而产生敲击噪声。本文详细阐述了敲击噪声的客观测试方法,并深入分析了轴承滚动体敲击噪声的产生机理,最终通过降低滚动体径向游隙以及更改中间支架材料的方案降低了轴承振动的幅值,异常敲击噪声得以优化解决。目前随着混合动力车型和纯电动车型的开发,基本都采用带有中间轴承的三段式驱动轴,且随着驱动扭矩不断增大,Tip in/Tip out等瞬态工况工作更恶劣,相关问题成逐年增多的态势。此类问题行业优化案例较少,为工程开发提供了较好的参考依据。

关键词:驱动半轴;异常噪声;角接触深沟球轴承;径向游隙;敲击噪声;

作者:温国庆,张军,陈赞,胡寿品,李雪松

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

1. 引 言

近些年由于发动机功率,扭矩的不断提升,以及混动及纯电驱动技术的发展,轮端驱动扭矩不断提升,致使驱动半轴引起的相关振动噪声问题也随之增多,影响了车辆的乘坐舒适性及车内声音的品质感,驱动半轴相关的问题逐渐受到行业的重视。

目前针对传统系统特别是驱动半轴相关的噪声问题研究也越来越深入,张军等[1]分析了差速器异响问题的潜在机理和解决思路,并通过行星轴定位装配方式和加工工艺的优化,准确有效地消除了该车型差速器的异响。张浩等[2]分析了某纯电动轿车急加速驱动轴异响,识别异响来源于球笼式万向节内部高速运动时的挤压摩擦导致,通过改善润滑油脂的成分比例,提升润滑油脂的润滑性能解决了异响问题。张凯,张军等[3]分析了驱动半轴与轮毂轴承面在起步冲击下黏滑摩擦引起的噪声问题,并通过表面磷化工艺处理改善摩擦特性解决了异响问题。以上文献主要针对传动轴的万向节,轮端,齿轮配合等研究较多,针对中间轴轴承相关的异常振动噪声问题研究较少。

本文主要研究在瞬态激励工况下,由于驱动轴中间支撑轴承径向游隙过大导致的滚动体振荡敲击内外圈引起的异常噪声问题,同时分析噪声的产生机理及控制措施。

2.问题描述

2.1 问题工况测试分析

某前驱轿车急加速过程中,转速上升至4500rpm后,全油门踩下油门踏板或松开油门踏板瞬间,在低档位发动机高转速工况,车内出现明显的“滋滋声”,车内声音品质感较差。通过不同工况验证,发现只有在高转速下突然松开油门瞬间存在异响噪声,低转速及持续加速过程中无此异响问题。

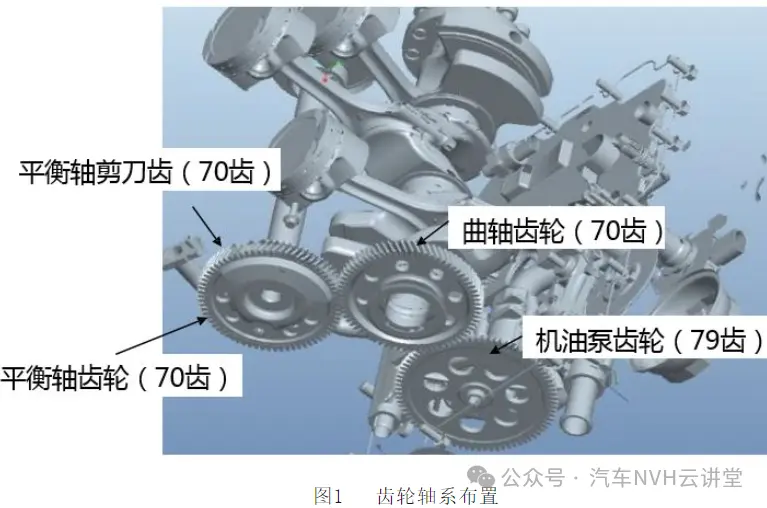

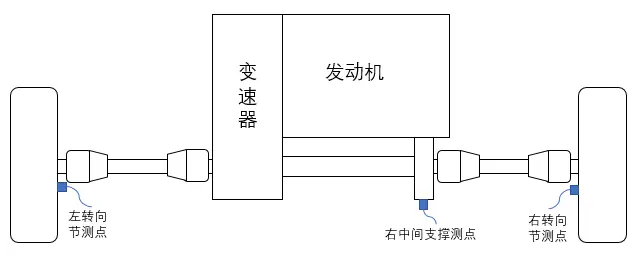

在带有转毂的整车半消声室内,通过电子听诊器初步排查噪声主要来自传动系统,为进一步锁定噪声源进行客观测试,在车内驾驶员耳旁布置麦克风,右半轴中间轴承支架位置,左转向节及右转向节位置分别布置振动传感器,振动布置示意如图1所示。

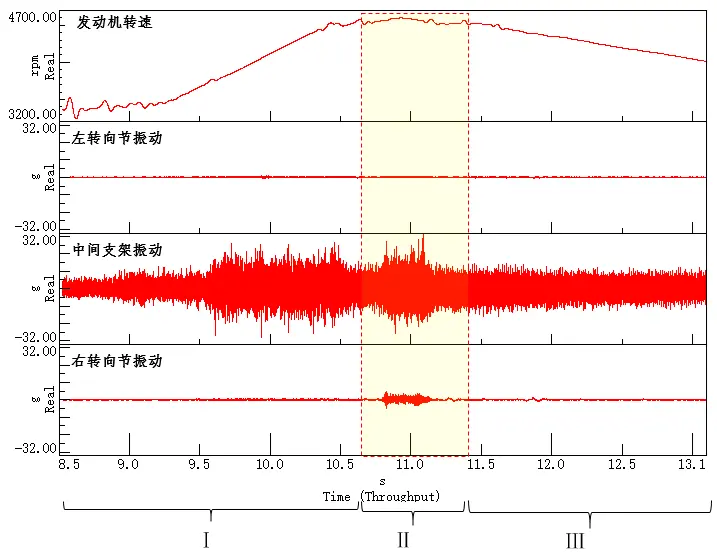

根据主观评价问题工况,确定客观测试工况为2档全油门加速至发动机高转后立刻松开油门踏板,进行带档滑行,采集此过程中各测点的声音及振动信号。分别测试了不同发动机转速松油的状态,包括2500rpm,3500rpm,4500rpm,5000rpm四个最高转速,每个转速进行多组测试。由于该问题为瞬态问题,选择了其中一组主观明显的数据进行分析。

图1 振动传感器布置示意

采集的时域数据如图2所示,测试过程共分三个阶段,第一阶段为全油门加速工程,时间位于8.5S-10.8S区间,此过程中随着发动机转速上升振动随之增大,在转速3500-4500rpm区间,中间支架振动由10g增大至22g,主要是由于发动机高转速燃烧噪声等影星,左右半轴振动小于0.5g,无异常振动点。第二阶段为问题发生阶段,即松油门瞬间,时间位于10.8-11.5S区间,发动机转速受惯性影响会在高转速维持一段时间,此区间内发动机停止喷油,燃烧激励变小,但中间轴支架振动确异常增大,幅值达30g,与车内异常噪声时刻对应,右转向节振动0.5g增大至1.6g,但明显小于中间支架振动,初步判断是支架位置振动通过右半轴传递导致。第三阶段为降速区间,发动机转速开始下降,异常振动及声音消失,随发动机转速下降,各测点振动幅值随之降低。

图2 各测点振动对比

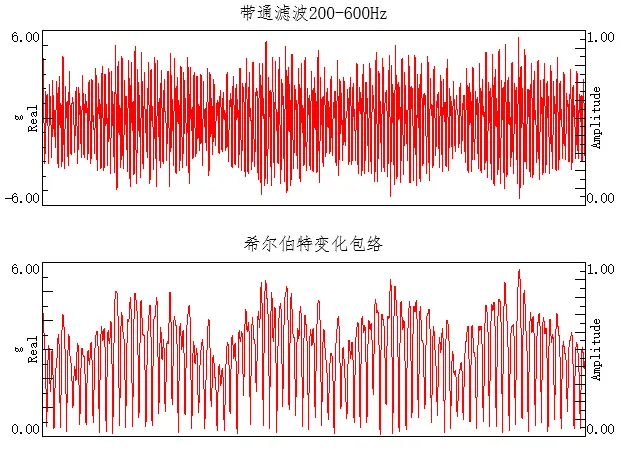

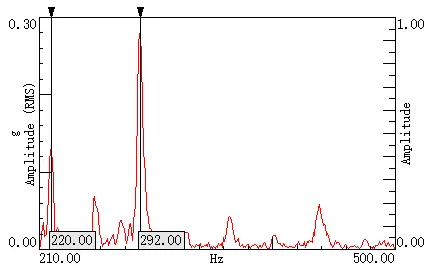

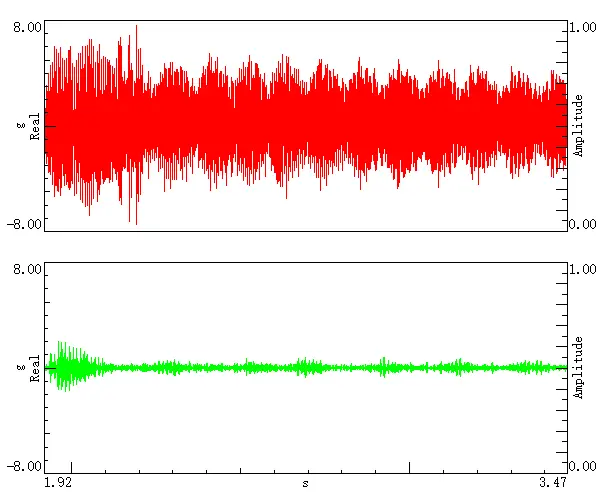

针对第二阶段的声音滤波回放确认异常噪声的主要问题频率区间为200-600Hz,对中间支架振动采用带通200-600Hz进行时域滤波,可以看到该异响为明显的敲击噪声,对滤波后的数据进行希尔伯特变化[11],如下图3所示。进一步进行傅里叶变换,得到的频谱曲线如图4所示,敲击发生的频率主要为292Hz,其次为220Hz。初步半段异响源头位于右半轴中间支架附近存在相对运动或配合间隙的轴承或球销类零件之间振荡敲击产生。

图3 带通滤波和希尔伯特变

图4 希尔伯特变换数据进行FFT分析

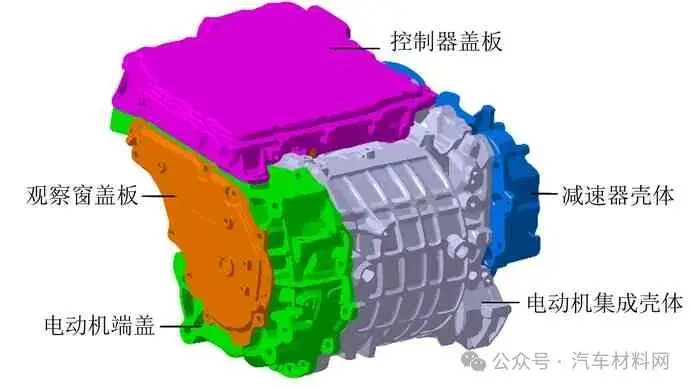

2.2 中间轴结构设计方案

该车型采用左右等长式等速驱动轴结构,即右驱动轴为带中间轴的两段式结构,采用此结构的主要原因如下:一是该车型为1.5升缸内直喷增压发动机匹配7DCT双离合变速器,输出扭矩较高,为了规避在急加速过程中由于左右半轴扭转刚度不等导致的扭矩转向问题,采用左右等长结构。二是该发动机为不带平衡轴结构,二阶往复惯性力在高转速较大,非等长式半轴结构,右半轴一般长度较长,半轴一阶弯曲模态较低,与发动机2阶激励频率无法实现避频,容易引起高转速加速轰鸣问题,采用两段式结构,缩短每段的长度提高半轴一阶弯曲模态。三是其他空间布置因素的考虑,包括与副车架,转向拉杆等其他零部件的动态间隙考虑。

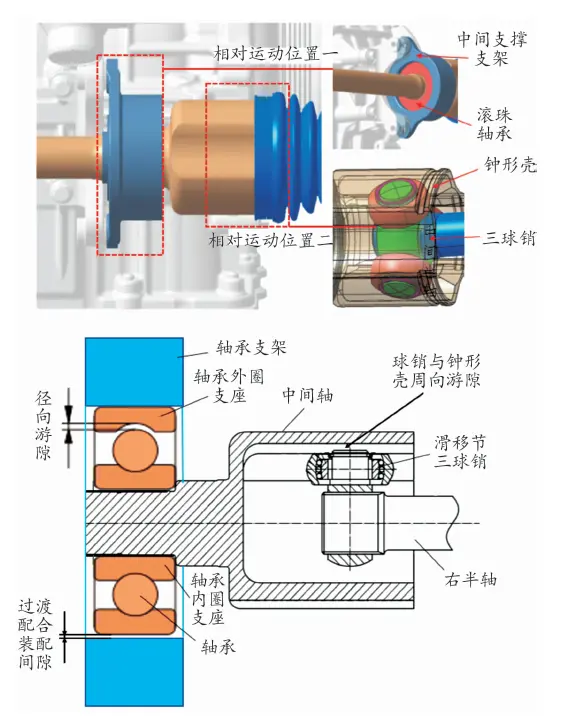

中间轴一端与主减速器通过花键连接,另一端中间轴与内球笼的钟形壳为一体式结构,通过角接触型滚动轴承与发动机缸体上的中间支架采用过渡配合的方式连接,该位置主要存在两个相对运动的配合结构。

相对运动位置一为右半轴中间轴承位置,中间轴与支架通过滚珠轴承连接,支架通过两颗螺栓安装在发动机缸体上起支撑作用;轴承采用的是6209型深沟球12滚珠轴承,轴承参数如表1所示,理论径向工作游隙72-90um。

相对运动位置二为右半轴内球笼滑移节结构。右半轴与三球销支架过盈配合连接无相对运动。三球销与支架通过滚针轴承连接,三球销沿球销支架进行圆周转动,三球销与钟形壳内滑道间隙配合,沿轴线方向滑动运行。

具体结构及配合关系示意如图5所示。

表1 轴承参数

图5 中间轴承位置结构及配合示意图

3.问题排查

3.1内球笼滑移节分析

针对相对运动位置二,制作不同间隙和过盈量样件进行方案验证,特别是对于相对运动大的三球销与钟形壳内滑道间隙进行验证。样件制作方案及验证结论如表2所示,降低圆周间隙或者更改为过盈配合对异响问题都无改善,初步排除相对运动位置二的影响。

表2 球销与钟形壳圆周间隙验证

3.2角接触滚动轴承分析

轴承产生噪声的主要原因有两项:一是来自轴承周向的作用力引起的轴承座的弹性变形,轴承座的变形与球一起旋转,在承受来自球方向的接触负荷作用下产生弯曲变形,形成对应的振动特征,通过零部件或空气传播到周围零件中产生声波噪声。另一种是由于径向载荷的作用,轴承旋转时,刚度会变化,变化的结果同样产生与第一种情况相同的轴承座的相对位移,进而产生噪声[7]。

对于中间轴轴承来说,轴承内圈与中间轴过盈连接,中间轴一侧与变速器为花键连接,另一侧与三球销的等速滑移节连接,轴向受力较小,主要是来自发动机及轴旋转过程中的径向力激励以及角接触球轴承的轴向不对中引起的偏摆。

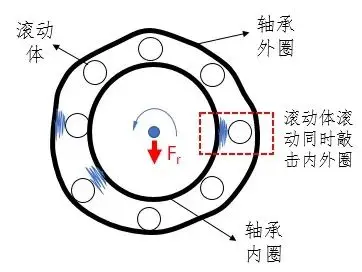

轴承在较大径向力Fr作用下运转时,受内外轴承座的弹性变形以及滚动体径向游隙的影响,一部分轴承参与受力支撑,滚动体与内圈或外圈接触,另一部分滚动体在滚动的同时未与内圈或外圈同时接触,接近自由旋转状态,且由于轴承内外圈变形即滚动体动态挤压影响,润滑油膜局部破裂。在激励力或轴承转速产生较大波动情况下,例如在急加速过程中突然松开油门踏板,发动机激励和中间轴转速发生急剧变化,轴承中处于自由状态的滚动体在油膜破裂位置敲击内/外轴承座,进而产生敲击噪声,且径向游隙越大,滚动体的敲击噪声越大。如图6所示

图6 轴承振动敲击原理示意

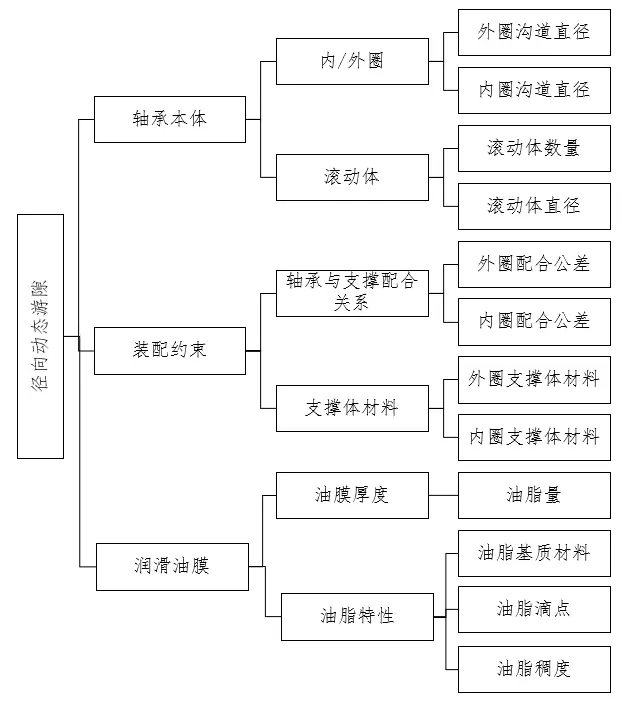

因此如何选择合理的径向游隙对敲击噪声影响重大,轴承径向游隙主要影响因素分解如图7所示。

图7 径向游隙影响因素

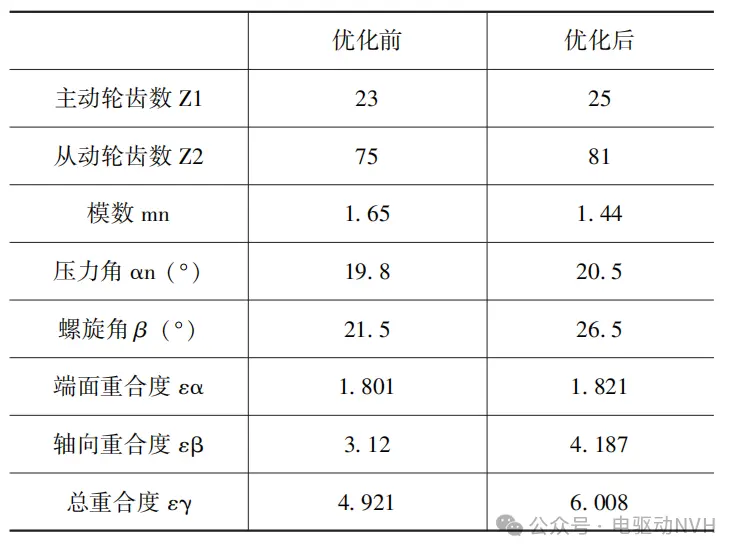

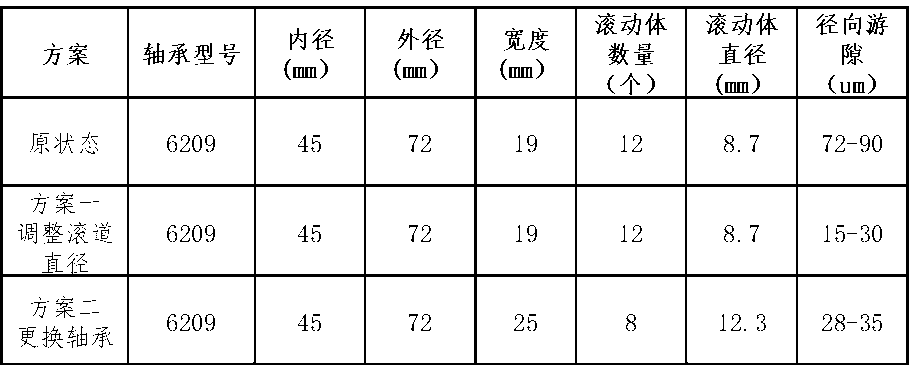

通过改变轴承滚道直径,滚动体数量以及滚动体直径等方式降低轴承的径向游隙,轴承方案及参数如表3所示。

表3 不同径向游隙轴承

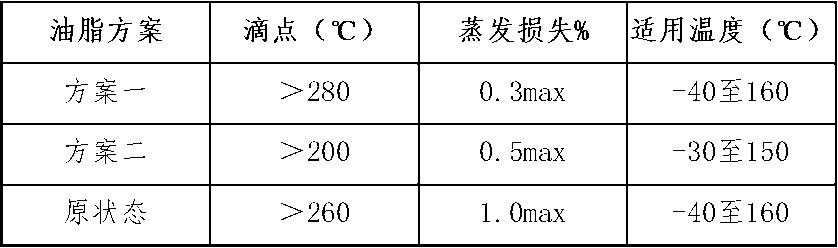

分别装车进行效果验证,轴承支架处振动测试结果如下图8所示,随着径向游隙减小后,振动幅值对应降低。轴承支架位置振动幅值原状态为8g,方案一的振动幅值为4g,降低达50%。方案二的振动幅值为5.5g, 降低30%。

图8 轴承游隙对支架振动影响

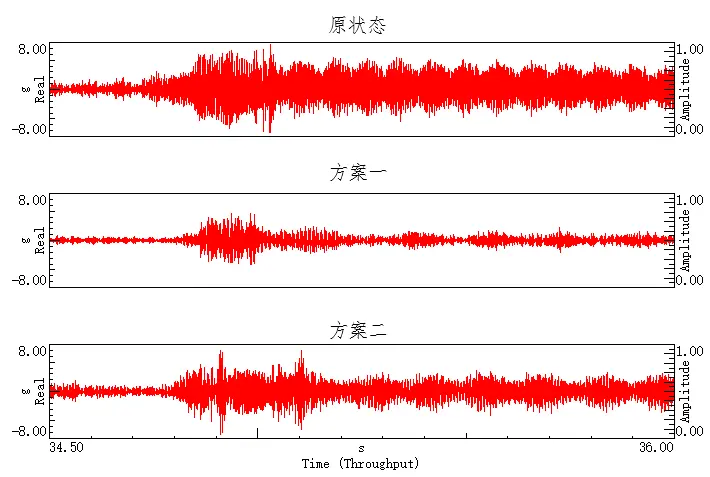

针对轴承润滑油脂的影响,选用不同性能的润滑油脂进行验证,如下表4,油脂主要区别为油脂滴点不同,即高温下油脂的粘稠度差异,进而影响实际工作中油膜厚度及状态。

表4轴承不同润滑油脂参数对比

图9 润滑油脂对轴承支架振动影响

通过更换不同润滑油脂实车验证结果如图9所示,方案一效果最好,支架振动为4.7g,较原状态降低0.8g。方案二润滑油脂较原状态振动增大,最大幅值达6.7g。试验表明润滑油脂会影响到轴承内润滑油膜的状态,特别是对于瞬态工况下由于受力不均导致的油膜破裂,进而影响轴承的敲击噪声。

3.3 轴承支架分析

轴承支架位置振动除了与轴承内滚动体冲击振动大小有关,还与轴承与支架间振动的传递有关。

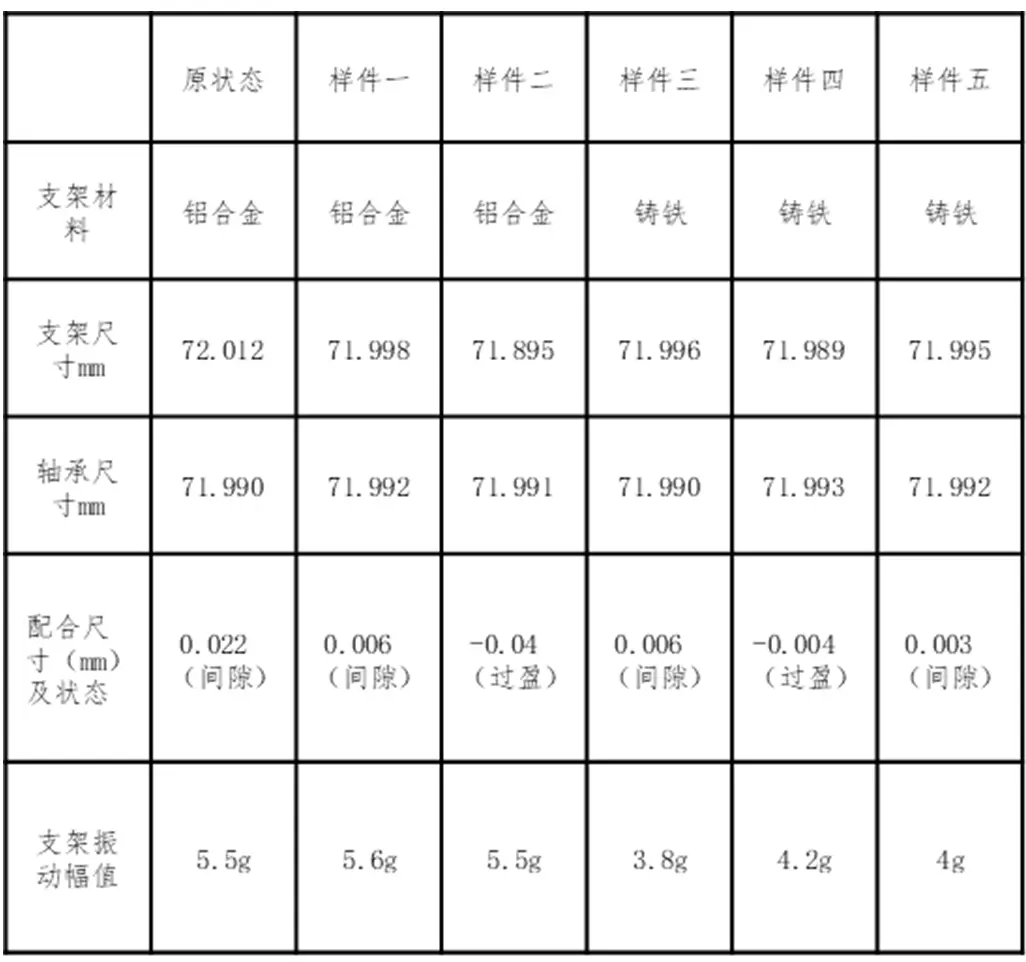

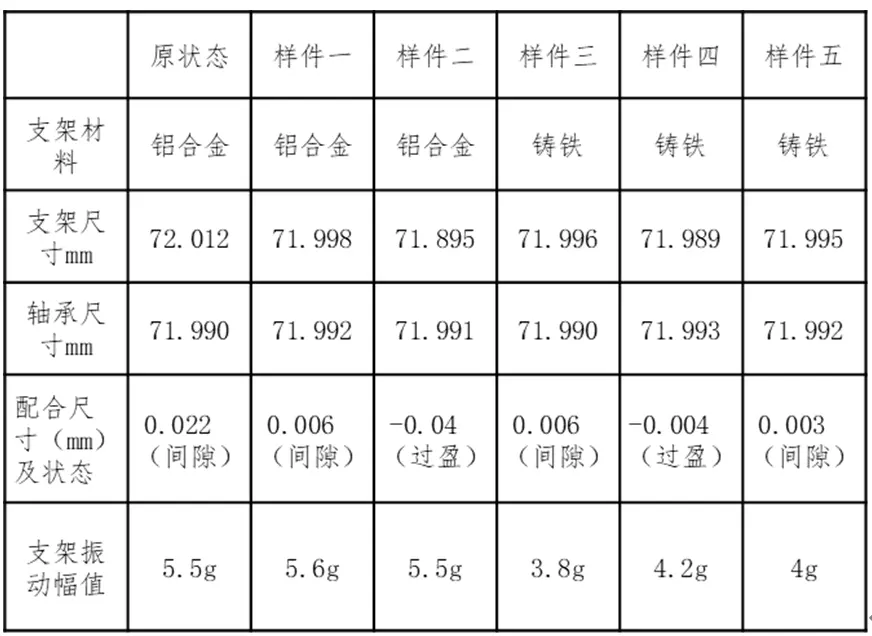

分别选用不同配合尺寸的支架以及不同材质的不同支架进行效果验证,方案及对应结果如表5所示。

表4轴承不同润滑油脂参数对比

轴承与支架过盈或间隙配合,支架振动无明显变化,将原车铝合金支架材质更换为铸铁材质,振动幅值降低1.3g以上。主要原因为密度提升,支架重量增加,可以视作在轴承外圈增加了集中质量,在支架振动中会产生较大的惯性阻力,降低轴承振动的传递。

另外在轴承与支架间采用硫化橡胶的工艺,将轴承与支架间增加隔振也可以降低轴承振动的向外传递,此方案也可以作为降低路径传递的潜在优化方案。

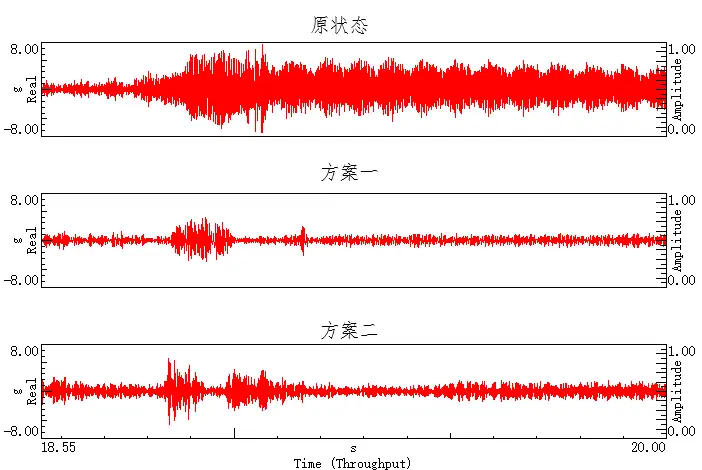

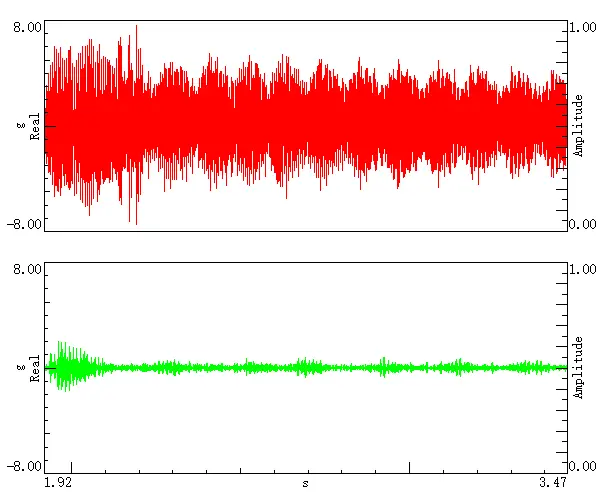

4.工程优化方案

根据影响因素验证分析结果,中间轴承本体的以及支架的振动传递都会对轴承滚动体振动敲击噪声有较明显的影响。本文最终同时采用轴承本体降低径向游隙至15-30um,润滑油滴点>280℃的油脂以及铸铁材质支架三个方案组合优化轴承敲击噪声问题。原状态与最终优化效果对比如图10所示。支架振动幅值由原状态8g降低至2g。主观评价车内无明显敲击噪声,改善效果较好。

图10 优化方案改善前/后支架振动对比

5.结语

随着行业内,纯电和插电混动车型的迭代开发,驱动扭矩的不断增大,为了规避加速过程中扭矩转向及加速轰鸣等问题,基本都选用了三段式左右等长式驱动半轴,相较两段式驱动半轴,右半轴的零部件数量以及相对运动关系变的更加复杂,异常噪声问题也随之增多。特别式在Tip in/Tip out大扭矩瞬态变化的工况下,轴承工作条件有越来越恶化的趋势,对轴承的要求也越来越高,轴承游隙的控制尤为重要,过大或过小对噪声都会有较大的影响。

轴承游隙除了径向游隙,还有轴向游隙,同时游隙还分为初始游隙和工作游隙,因此除了考虑轴承本身的设计外,还要考虑实际的装配工艺,以及与周边件的配合关系等外界因素的影响。除了静态参数影响,在动态运转中还受结构变形,润滑油膜等的因素影响。轴承相关异常振动噪声是瞬态,非定常且受多系统影响的复杂问题,相关分析有待更深入的研究。本文只是通过单一车型,从径向游隙的角度进行了轴承滚动体敲击问题进行了解析,并制定了相应的优化方案,为行业内同类问题的解决提供了一定的参考依据。

参考文献

[1] 张军,鲍勇仲,储胜祥,等.低速转向行驶的差速器异响测试分析及优化[J].机械传动,2022,46(09).

[2] 张浩,高小清,周副权,等.某纯电动汽车驱动轴异响分析与优化[J].应用声学,2022,41(03).

[3] 张凯,张军.黏滑摩擦诱发汽车驱动轮端起步噪声分析控制[C]//中国汽车工程学会(China Society of Automotive Engineers).2022中国汽车工程学会年会论文集(4).

[4] Nadabaica D C,Nedeff V,Radkowski S,et al. The importance of FFT and BCS spectrums analysis for diagnosis and prediction of rolling bearing failure. Diagnostyka,2013,14(4)

[5] 孙朝阳,杨海生,梁英,等.低噪声深沟球轴承仿真分析[J].轴承,2012,(09)

[6] Kostek R. Simulation and analysis of vibration of rolling bearing. Key Engineering Materials,2014,588.

[7] 夏新涛,刘红彬. 滚动轴承振动与噪声研究. 北京:国防工业出版社 2015.

[8] 李洪梅.影响深沟球轴承振动与噪声因素的测量与研究[D].哈尔滨工程大学,2003.

[9] 刘明辉.滚动轴承振动与噪声机理研究[D].太原科技大学,2013.

[10] 汪久根,章维明.滚动轴承噪声的分析[J].轴承,2005,(09)

[11] Selvanathan S, Tangirala A K. Time-delay estimation in multivariate systems using Hilbert transform relation and partial coherence functions[J]. Chemical Engineering Science,2010, 65(2): 660–674.

第一作者

温国庆

NVH技术专家

吉利汽车中央研究院

吉利汽车中央研究院整车NVH技术专家,工程师,主要从事整车振动噪声开发研究

E-mail:872524370@qq.com

通讯作者

张军

博士,正高级工程师

吉利汽车研究院

上海交通大学博士,正高级工程师,现任吉利汽车研究院NVH技术专家,专注于振动噪声领域研究与工程实践20多年。

E-mail:zj_zmkm@126.com

本文原载于《重庆理工大学学报》2024年12月。

受作者授权发布。

来源:汽车测试网

作者:温国庆,张军 等