摘要

以某三合一电驱动系统为研究对象,为了改善其NVH(Noise,Vibration,Harshness)性能,从结构传递路径的角度进行设计和优化。首先,利用解析法、频率定位法和板件贡献量分析法等方法,识别出对电驱总成NVH 贡献量最高的薄弱部件;然后,以提升控制器盖板(NVH 贡献量最高的薄弱部件)的模态频率为优化目标,以体积分数为约束,对其材料的分布进行了优化设计。仿真结果表明,优化后的盖板各阶模态频率均有所提升,其首阶模态提升率达到34%,单位激励下的声功率级降低2~7 dB。最后,对优化盖板的电驱总成进行了NVH台架性能测试。试验结果表明,与原电驱动总成相比,优化盖板的电驱动总成的总声压级在不同频率范围内均有一定的降低,尤其中高频段的降低效果更显著,降低2~4 dB。

关键词 三合一电驱动系统 NVH 结构传递路径 拓扑优化

引言

随着纯电动汽车产业的快速发展,电驱动系统受到了广泛的关注。其中,三合一电驱动系统,由于体积小、集成度高,使其在电驱动系统中脱颖而出[1-2]。三合一电驱动系统在带来便利的同时,也造成了一些困扰。比如,电驱动系统自身具有的中高频特性以及缺少了发动机的“掩蔽”效应,使得电驱动系统的NVH(Noise,Vibration,Harshness)易被驾驶人员所感知,从而影响驾驶体验。因此,对三合一电驱动系统NVH也提出了更高的要求。

刘小华等[3-5]主要研究了电动机激励对电驱动NVH 性能的影响,通过调整电动机结构设计和优化电动机控制策略等方法,使电动机电磁激励得到降低,从而优化电驱动NVH 的性能。徐忠四等[6-8]着重于优化电驱动系统的减速器齿轮激励,通过齿轮微观修形等方式,降低齿轮啮合传递误差,从而改善齿轮啸叫。罗贤能等[9-10]考虑了电动机激励与齿轮激励,通过对两者的综合优化,使整个电驱动系统的NVH 性能得到极大改进。以上研究仅针对激励源部分进行了研究和优化,未涉及壳体传递路径的优化。

对于壳体优化,研究多集中在传统变速箱壳体。赵敏等[11]基于工程经验对壳体局部进行加筋、增厚等处理,使壳体的刚度得到提高,但该措施对NVH的改善效果往往比较有限。彭显昌等[12-13]运用拓扑优化技术对变速箱壳体进行优化,但其优化目标不是NVH 性能而是对壳体进行轻量化设计,以达到减重的目的。目前,拓扑优化技术多集中在刚度模态和动力学层面,振动声学层面的优化研究和论证仍然较少。另外,由于三合一电驱动壳体高度集成化,引入了薄壁大平板结构,这些薄壁平板结构面积大、刚度低,可能会对电驱动NVH的传递路径产生重要影响。因此,电驱动NVH传递路径有待进一步深入研究。

针对上述问题,本文从电驱动总成的壳体传递路径角度出发,创新性地、更深层次地将结构拓扑优化技术应用到电驱动系统的NVH 优化问题上。通过对电动机控制器盖板等薄壁平板结构进行拓扑优化,改善和优化材料分布,提升其结构刚度和模态频率;并从振动和声学的NVH 指标方面,进行相应的仿真和测试数据验证,从而更加全面地论证了拓扑优化技术对三合一电驱动系统NVH性能的改善作用。

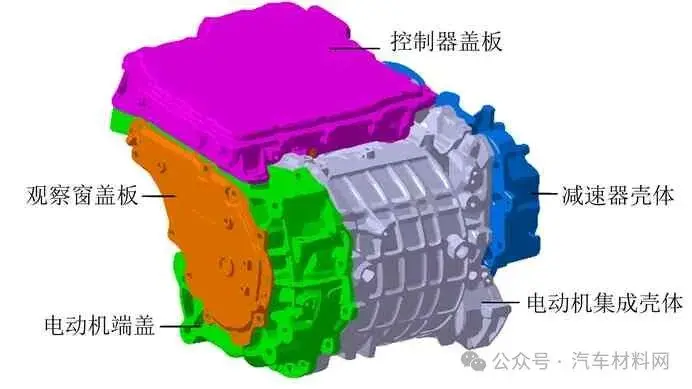

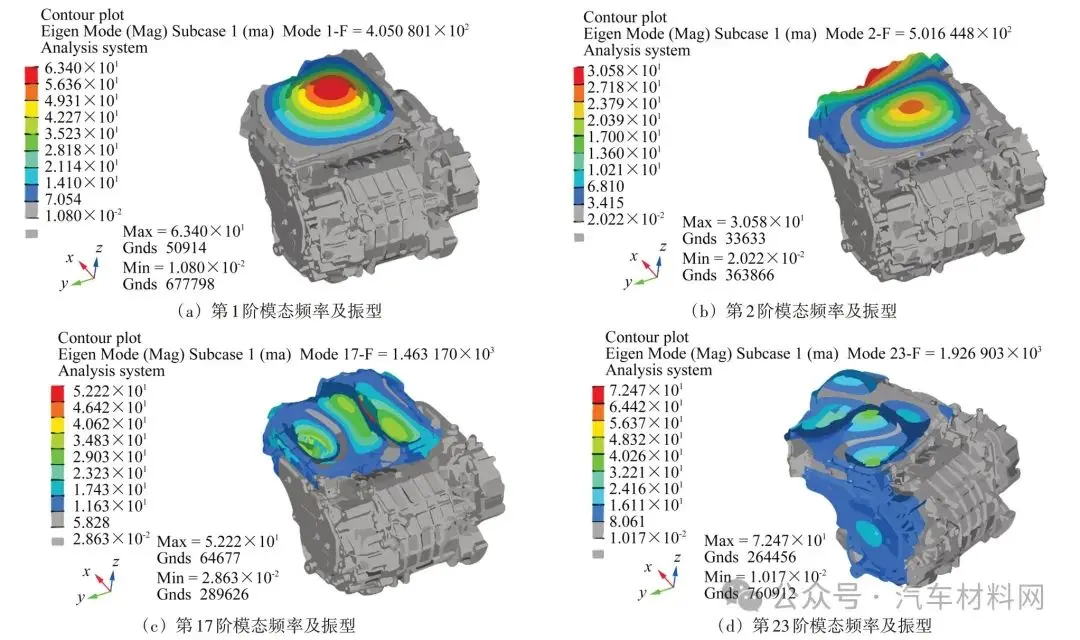

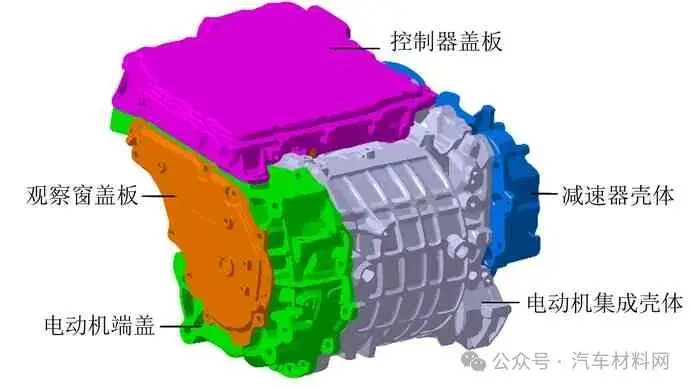

三合一电驱动系统集成了永磁同步电动机、两级齿轮传动减速器和电动机控制器(Power Electronics for Electric Drivetrains and Batteries,PEB)等部件,相应地,其壳体总成也包含电动机集成壳体、减速器壳体、PEB 壳体以及电动机端盖、观察窗盖板等附件结构,如图1所示。

图1 某三合一电驱动系统壳体结构组成Fig.1 Shell structure of a three-in-one electric drive system

由图1可以看出,与分体式电驱动系统相比,三合一电驱动系统除了拥有电动机壳体、减速器壳体等主壳体外,还增加了PEB 盖板、观察窗盖板等薄壁平板结构。这些结构具有面积大、支撑刚度弱等特点,可能会改变三合一电驱动系统振动噪声的结构传递路径,恶化该系统的振动噪声。因此,薄壁平板结构成为电驱动系统NVH 性能优化重点关注的新对象。

为了从传递路径的角度对三合一电驱动系统NVH 性能进行优化,需要根据电驱动系统实际的NVH,识别出对振动噪声贡献量最高的薄弱部件,进而对薄弱部件进行拓扑优化。

2.1 三合一电驱动系统NVH测试

为了识别出对NVH 贡献量高的薄弱部件,首先,对三合一电驱动系统进行NVH 性能测试,确定噪声幅值较大的频率段。

图2 为电驱动系统在不同转矩下的声压级瀑布图。由图2可以看出,电驱动系统存在较明显的共振带,比如频率段(450,530)Hz和(1 500,1 800)Hz。

图2 电驱动系统测试声压级瀑布图Fig.2 Electric drive system test sound pressure level waterfall diagram

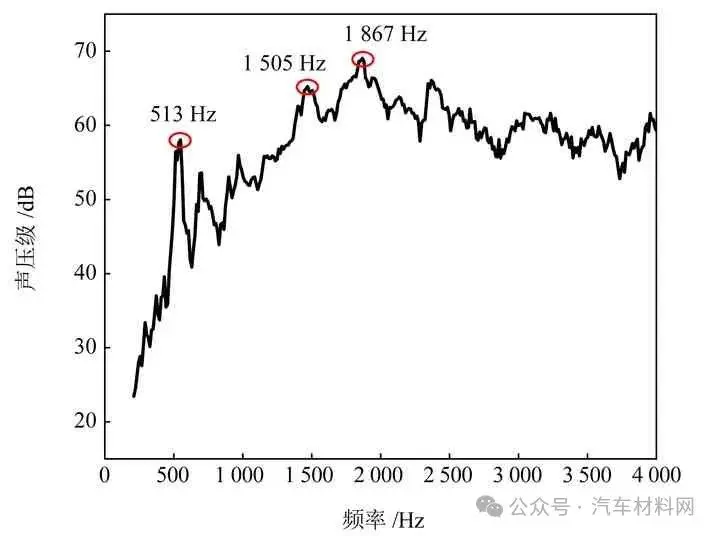

然后,采用瀑布图阶次切片法,进一步对电驱动系统的共振带进行分析。以第一级档位齿轮阶次28阶为例,结果如图3所示。

图3 声压级阶次切片-齿轮28阶次Fig.3 Sound pressure level step slicing-gear 28 steps

由图3可以看出,在共振频带内,阶次切片的声压级曲线也存在明显的声压级峰值,比如频率513 Hz、1 505 Hz 和1 867 Hz。这是因为共振增加了振动能量,使得电动机和齿轮相关阶次的振动噪声量级明显增大。因此,为了识别出与共振带频率相关联且对NVH 贡献量高的结构部件,需要对共振现象进行诊断。

2.2 结构路径的NVH贡献量识别

2.2.1 噪声辐射效率理论分析

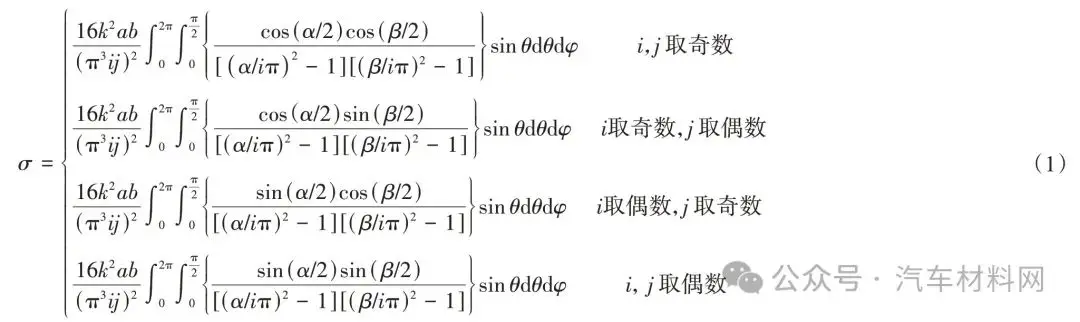

壳体作为振动噪声的传递路径,主要是以板件振动的形式向外辐射噪声。对于简支矩形板件,其噪声辐射效率解析式为[14]

式中,a、b 分别为板件的长度和宽度;k 为波数;θ为指向空中某测点的矢量与板件法向的夹角;φ为矩形板中某一点声源对原点的矢量与板件长度方向的夹角;i、j分别为沿着长和宽方向的模态数。

由式(1)可以看出,板件的辐射效率与板的面积S 成正比(S=ab)。在三合一电驱动系统的壳体结构中,由于集成壳体和减速器壳体等主壳体加强筋特征较多,且被分割成多个面积很小的区域,导致其声辐射效率得到降低。而电动机控制器盖板等部件是一种面积较大和噪声辐射效率较高的平板件,因此,会对整个电驱动系统提供较高的NVH贡献量。

2.2.2 频率定位法分析

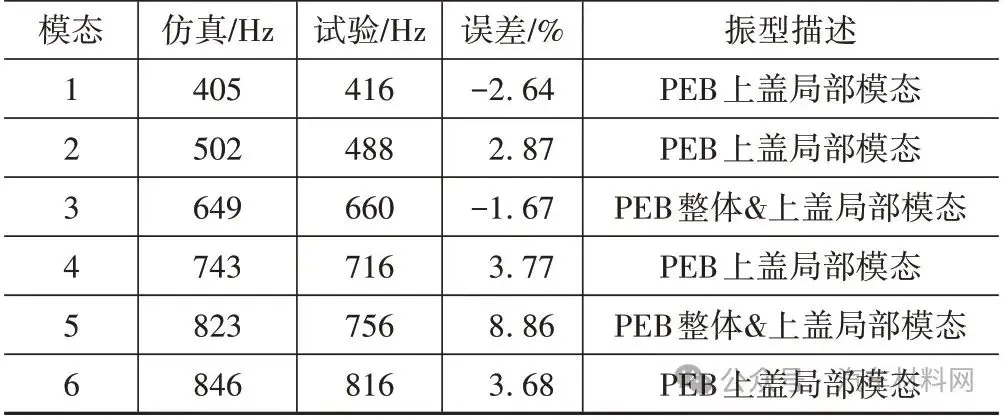

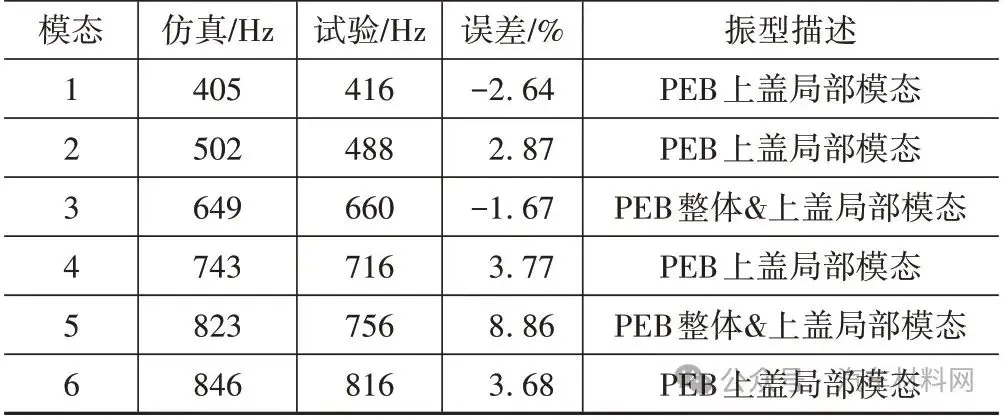

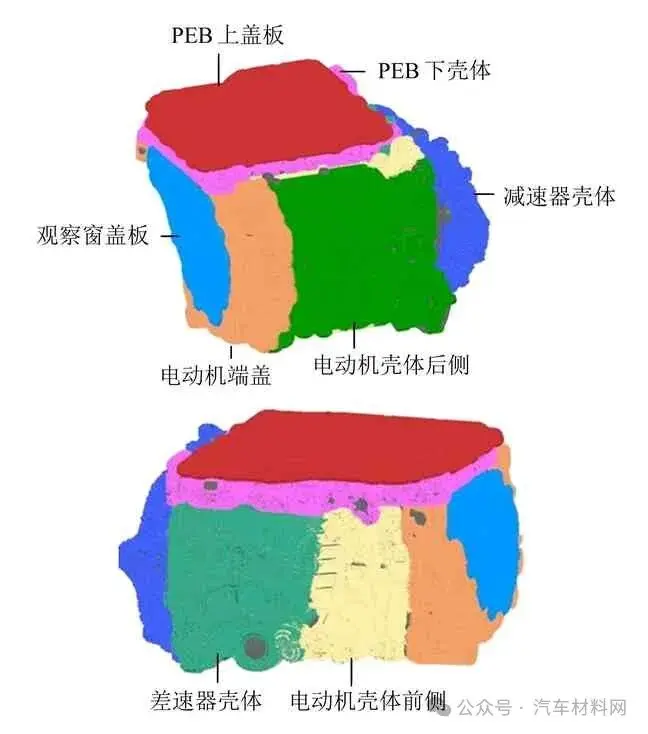

对三合一电驱动系统进行模态仿真和试验,获取其模态频率和振型信息;并通过频率分析法,定位出与NVH 测试数据中共振频带所对应的结构路径。图4 为模态测试现场图,表1 为电驱动系统前6阶模态频率仿真和试验结果对比。

表1 电驱动系统前6阶模态频率仿真与试验结果对比分析Tab.1 Comparative analysis of simulation and test results of the first 6 modes frequency of the electric drive system

图4 电驱动系统自由模态测试Fig.4 Free mode test of the electric drive system

由表1可以看出:

1)模态仿真结果与试验结果十分接近,多数模态阶次的误差范围绝对值在4%以内,说明仿真模型的精度较高,可支持后续的NVH仿真分析。

2)电驱动系统的前2 阶模态频率与第一个共振带(450,530)Hz 接近或重合,其中,前2 阶模态振型主要体现为PEB 上盖板的局部模态,振型分别如图5(a)和图5(b)所示;可以认为,此共振带的产生主要与PEB上盖板有关。

图5 三合一电驱动系统模态仿真结果示意图Fig.5 Schematic diagram of modal simulation results of the 3-in-1 electric drive system

3)同理,通过频率分析法定位到与共振带(1 500,1 800)Hz相关联的部件为PEB上盖板和观察窗盖板,分别如图5(c)和图5(d)所示。实际上,PEB上盖板在相当宽的频率范围内均存在大量模态及振型。

2.2.3 电驱总成板件贡献量分析

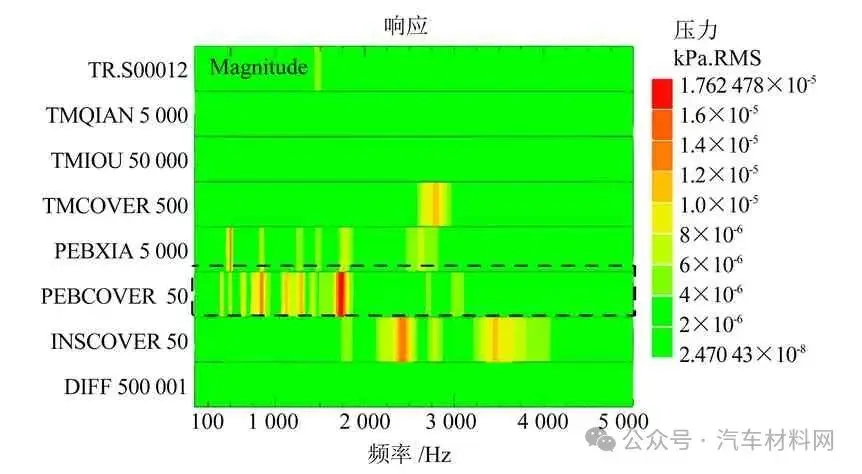

为了识别出对声传函贡献量最高且薄弱的部件,将三合一电驱动总成的壳体细分成8个板块,即PEB上盖板(PEBCOVER)、PEB 下壳体(PEBXIA)、观察窗盖板(INSCOVER)、电动机端盖(TMCOVER)、电动机壳体后侧(TMHOU)、电动机壳体前侧(TMQIAN)、减速器壳体(TR)、差速器壳体(DIFF),划分结果如图6 所示。然后,计算单位激励作用下各板块对声传函的贡献量,进而确定对声传函贡献量较突出的板块。计算结果如图7所示。

图6 电驱总成板块划分Fig.6 Division of the electric drive assembly plate

图7 声传函板件贡献量计算Fig.7 Contribution calculation of the acoustic transmission plate

由图7可以看出,PEB上盖板(PEBCOVER)在较宽的频率范围内对声传函的贡献量较突出,同时也是电驱动系统NVH最重要的结构传递路径。

由上述不同层面的讨论可知,对于三合一电驱动系统,PEB 上盖板等薄壁平板结构存在以下缺点:1)面积大,导致PEB 盖板声辐射效率较高;2)跨度大,导致PEB 盖板结构支撑刚度偏弱;3)极易产生局部模态振型,引发共振风险,进而恶化电驱动系统振动噪声性能。因此,若从改善传递路径的角度来优化电驱动总成的NVH 性能,应首选PEB 上盖板等薄壁平板结构,通过提升其刚度和模态频率,以减小共振风险,达到优化振动噪声性能的目的。

3.1 拓扑优化理论分析

拓扑优化是结构优化的重要方法,其基本思想是:将寻求结构的最优拓扑问题转化为在给定的设计空间内寻求最优的材料分布问题;在适当的约束条件下,充分利用拓扑优化技术进行非线性规划,并结合实际工程经验设计出满足条件的最优结构。

固体各向同性材料惩罚法(Solid Isotropic Microstructures with Penalization,SIMP)是拓扑优化中最常用的方法,其原理是:首先,将单元的材料密度范围设置在(0,1);然后,引入惩罚因子,约束中间密度值单元向两端逼近,使连续的拓扑优化模型趋于离散模型。假设模型材料为各向同性,其弹性模量随单元密度值变化的关系式可表示为[15-16]式中,E0、E(ρ)分别为优化前、后的弹性模量;K0、K(ρ)分别为优化前、后的刚度矩阵;P 为惩罚因子且P>1;ρ为单元的材料密度;ρmin为单元材料密度最小值。

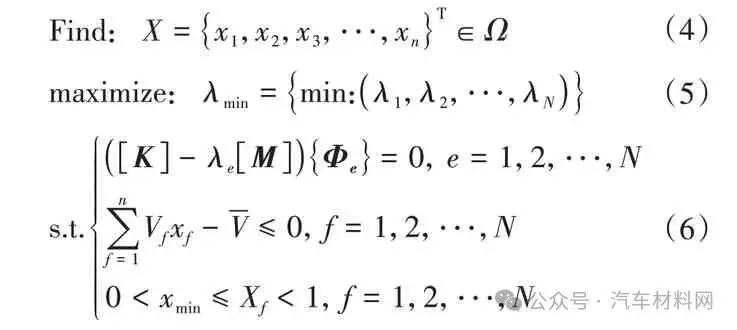

在基于模态分析的拓扑优化过程中,以设计区域单元的相对密度为设计变量,最大化结构的最小特征值为优化目标,体积比为基本约束条件。此时,拓扑优化的数学模型[17-18]可表示为

式中,X 为结构设计变量;Ω 为整个结构的设计区域;[K]为系统的刚度矩阵;[M]为系统的质量矩阵;{Φe}为与第e 阶特征值λe 相关的特征向量;e 为结构的自由度数,e=1,2,…,N,N 为系统最大自由度数;f 为系统单元数,f=1,2,…,n,n 为单元总数;Vf为第f个单元体积;Vˉ为设定的材料体积值。

与表达性问卷(production questionnaires)相比,多项选择问卷降低了任务难度,减少了被试的认知负担,因为被试仅需衡量一组数量非常有限的选项,从中选择一个,不需展开没边际的记忆搜索以生成一个合适的话语(Kasper,2000:330-331)。

3.2 PEB盖板拓扑优化

对PEB 盖板进行拓扑优化设计,存在以下难点:1)PEB 盖板的壁较薄,导致可设计域厚度及加强筋高度较小,难以形成合理有效的加强筋形式;2)PEB 盖板平板区域较大,导致零件整体结构刚度偏低,提升较为困难。因此,需要合理设置拓扑优化的参数,并对效果进行多层次验证。

3.2.1 拓扑优化模型的构建

PEB 上盖板的设计方案为压铸件形式,其加强筋初始设计方案如图8所示。

图8 PEB盖板初始设计方案Fig.8 Initial design of the PEB cover plate

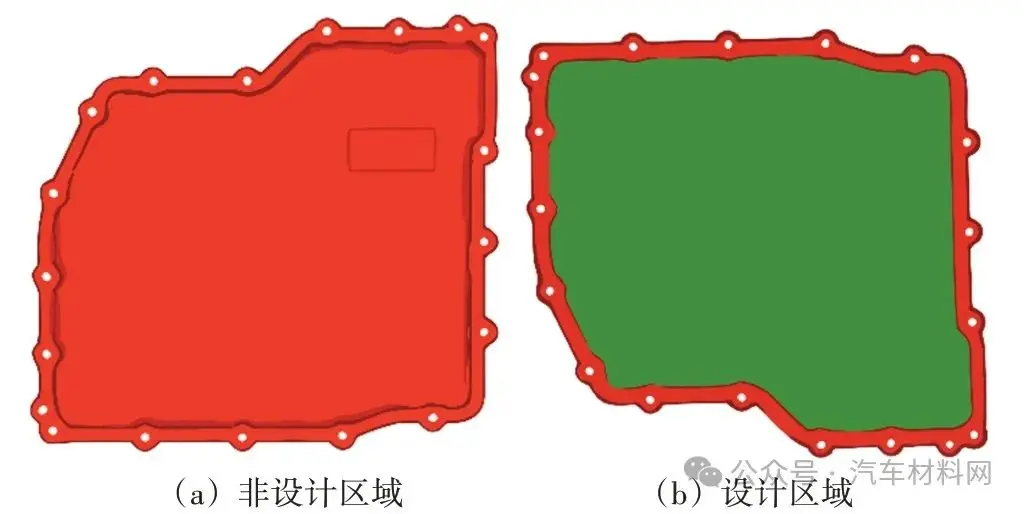

为了构建PEB 上盖板拓扑优化的有限元模型,首先,对加强筋的可设置区域进行填充,得到盖板的毛坯结构;其次,将其划分成设计区域和非设计区域,如图9所示,其中,螺栓安装孔及附近区域为非设计区域(红色部分),中部平面区域(不含基础壁厚区域)为设计区域(绿色部分);然后,分别对设计区域与非设计区域进行网格划分,并赋予材料和属性信息;最后,以盖板螺栓安装孔6自由度的全约束作为模型的边界条件。由此初步构建了拓扑优化分析的有限元模型。

图9 拓扑优化毛坯结构的非设计和设计区域Fig.9 Topology optimization of non-design and design areas of blank structures

3.2.2 拓扑优化参数设置

拓扑优化参数的合理设置,对于正确高效地进行拓扑计算和获得有效的优化结果十分重要。拓扑优化过程中需要考虑的参数有:优化变量、优化目标、约束条件(体积比、成员尺寸、拔模、模式组等)及其他相关控制参数等。具体如下:

1)优化变量:设计区域材料单元的密度。

2)优化目标:PEB盖板第1阶约束模态最高。

3)约束条件:设置最大体积比为0.6;最小、最大成员尺寸分别为7 mm 和20 mm;定义拔模方向、2平面对称约束等。

4)参数控制:设置离散参数为4.0,全局棋盘格控制参数为1,目标容差为0.005。

3.2.3 PEB盖板拓扑优化结果

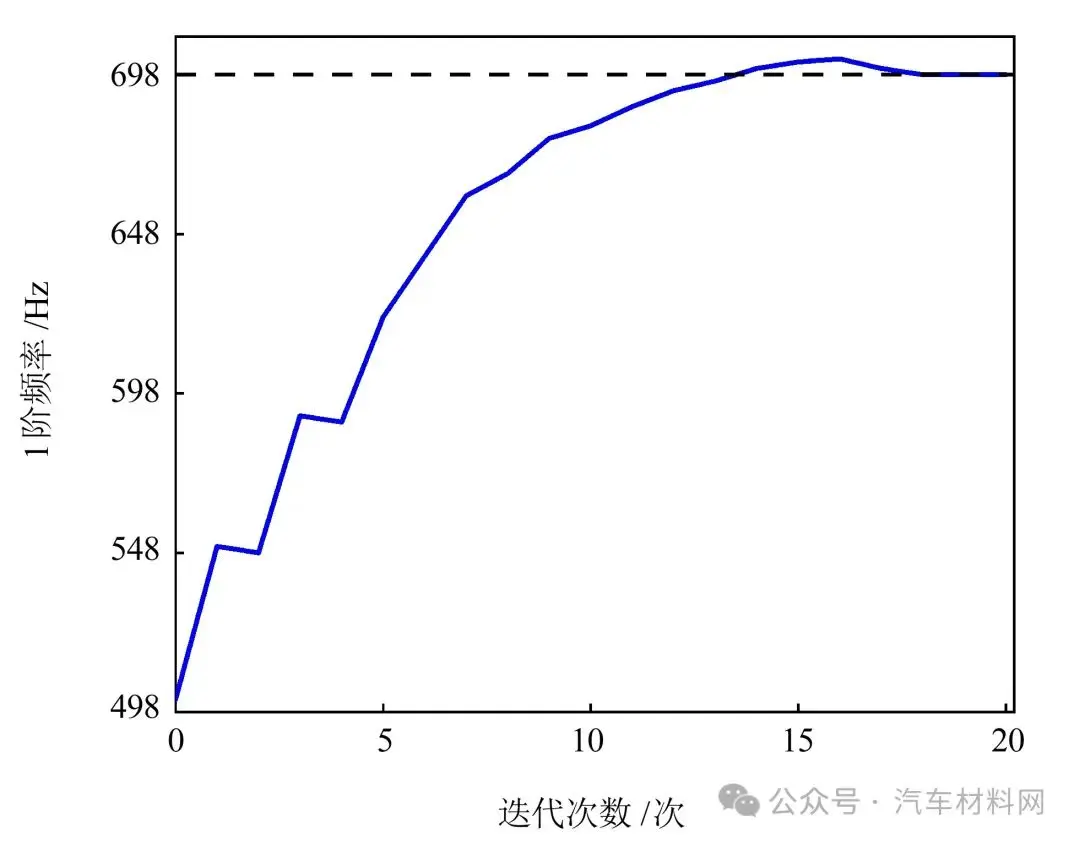

通过Optistruct 求解器进行拓扑优化求解,计算结果表明,迭代20 次后目标函数达到收敛状态。图10为目标函数随迭代次数变化的曲线图。

图10 目标函数随迭代次数变化曲线Fig.10 Objective function changing with the number of iterations

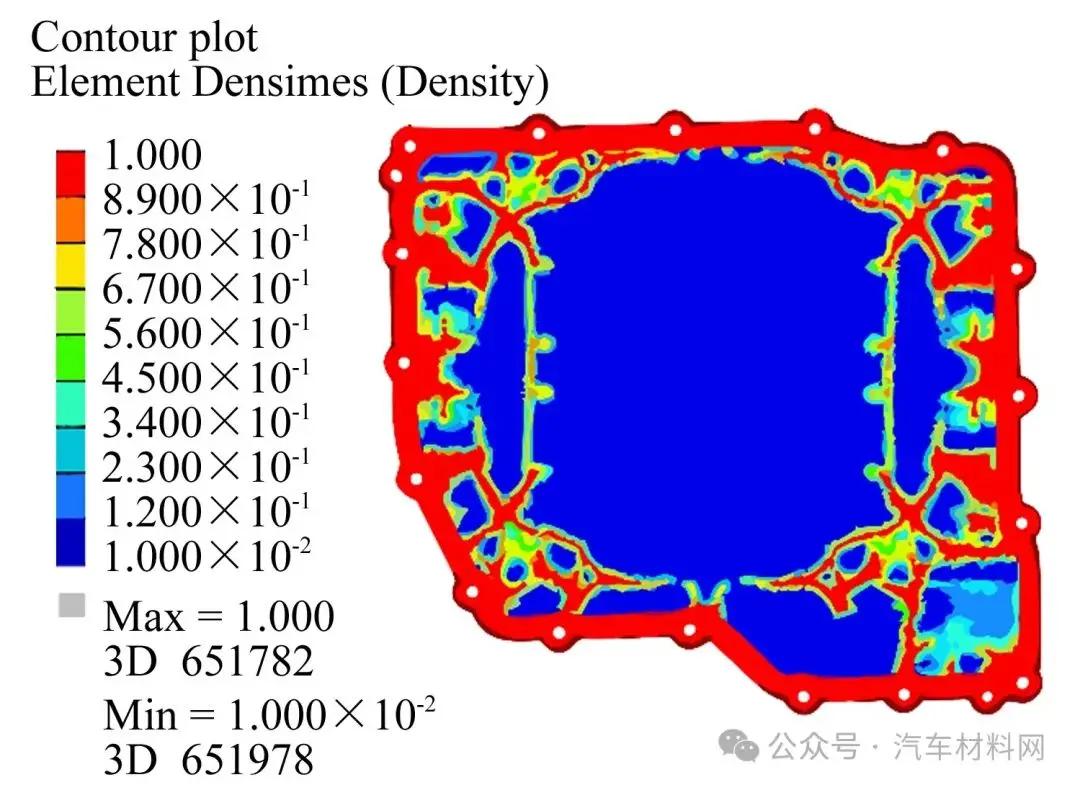

由图10 可以看出,与原设计模态频率相比,随着迭代次数增加,1阶模态频率逐渐提升并最终稳定在698 Hz。图11 为拓扑优化得到的PEB 盖板材料密度分布云图。

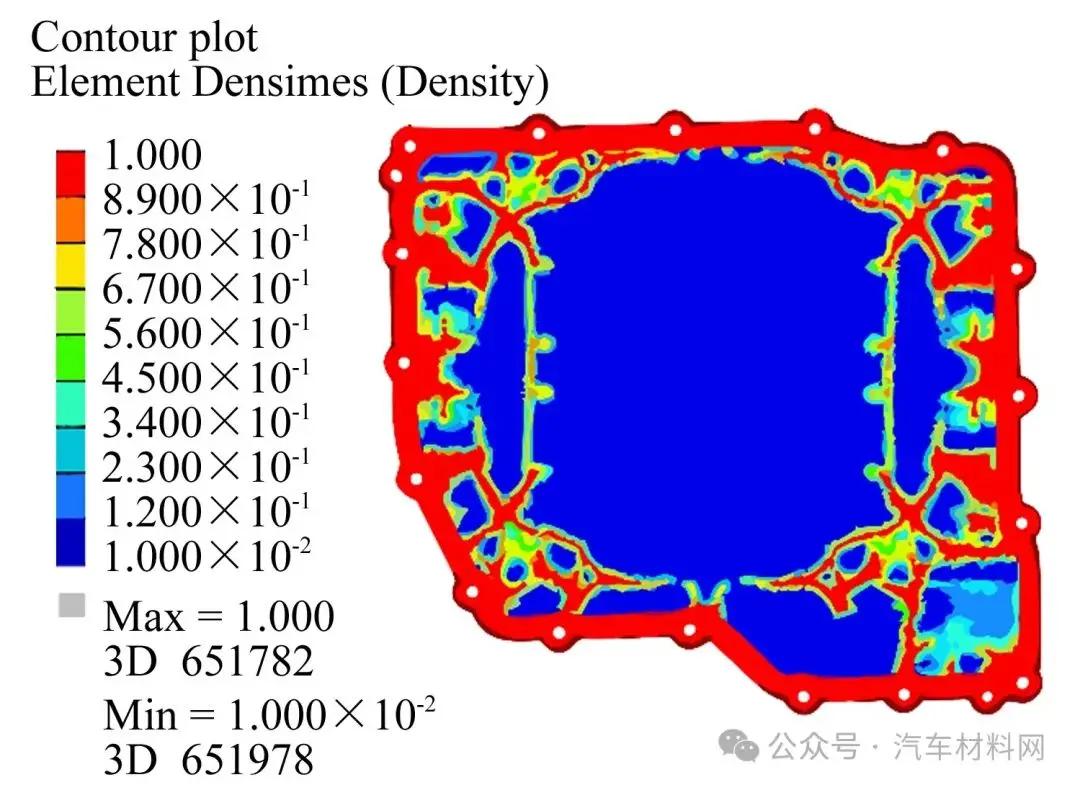

图11 PEB盖板材料密度分布云图Fig.11 Density distribution nephogram of the PEB cover plate material

图11 中,蓝色为建议去除的材料,红色为建议保留的材料,蓝红材料颜色的深浅代表建议程度的大小;其他颜色为中间密度的材料,可以根据工程实际加以取舍。根据PEB 盖板材料密度分布云图的建议,对盖板毛坯结构进行设计,得到PEB 盖板拓扑优化的初步模型方案,如图12所示。

图12 PEB盖板拓扑优化初步方案Fig.12 Preliminary topology optimization scheme of PEB cover panels

由图12 可以看出,与PEB 盖板初始设计方案的加强筋布置形式相比,拓扑后的加强筋主要分布在平板四周且靠近边界的区域,且中部区域材料分布较少。根据工程经验,若盖板中部区域材料的分布较少,会导致中部区域产生的振动响应较大。

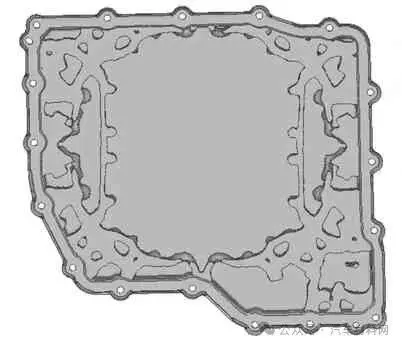

“井”字形正交筋是一种常见的结构加强技术,它不仅可以有效地提高结构的整体强度和刚度,达到抑制结构振动响应的目的,还可以修复已有的结构缺陷,延长结构的使用寿命。所以,本文在拓扑优化方案的基础上略作调整,即在中部区域添加“井”字形加强筋,与周边的加强筋形成连接,如图13所示。

图13 PEB盖板拓扑优化调整方案Fig.13 Topology optimization and adjustment scheme of PEB cover panels

3.2.4 拓扑方案的最终确定

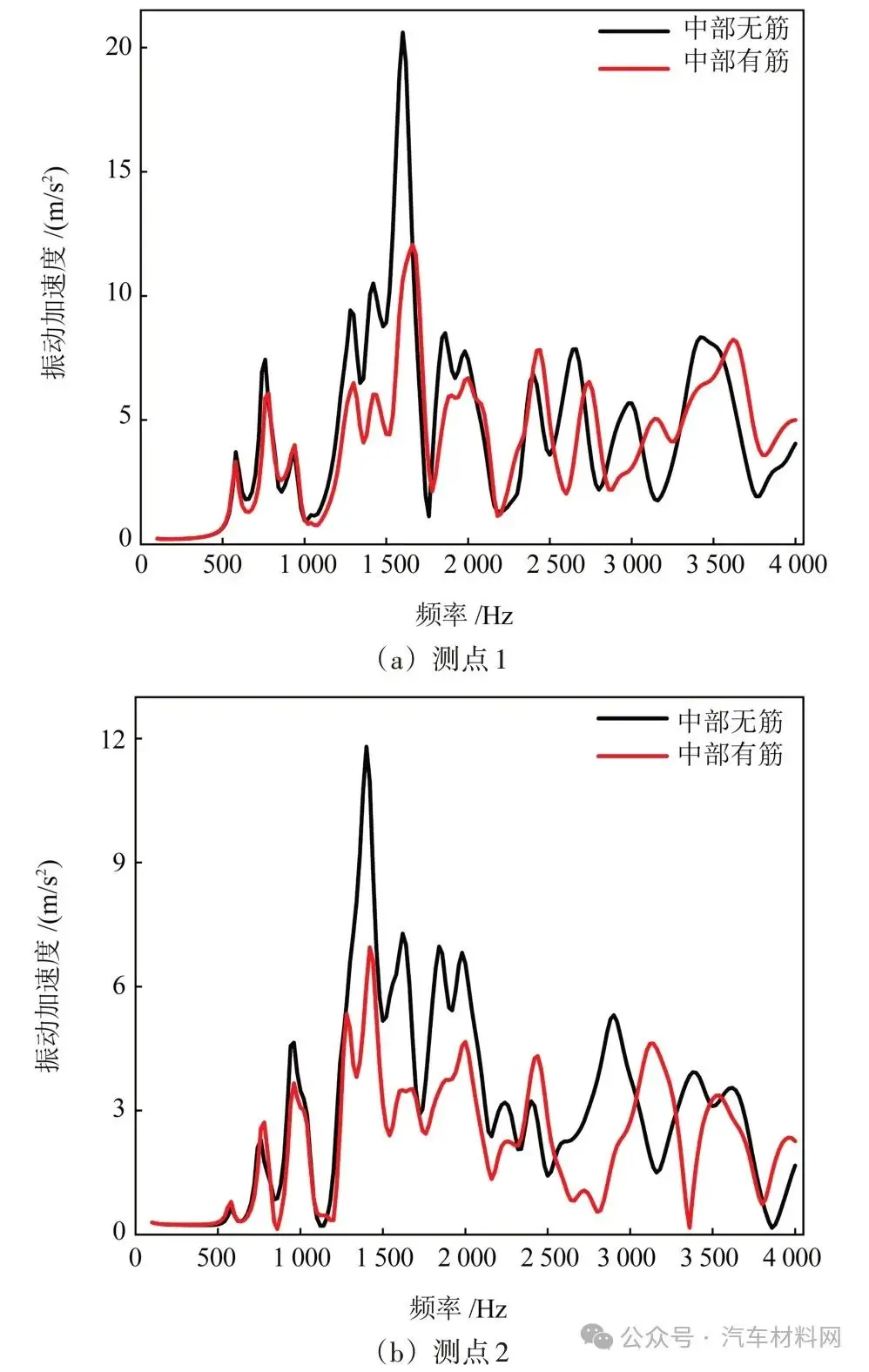

为了避免结果的偶然性,在PEB 盖板上分别选取两个测点,即点1 和点2,通过对PEB 盖板初始方案(中部无筋)和调整方案(中部加筋)在点1和点2的振动加速度进行对比,来验证中部区域加“井”字形加强筋的有效性和必要性。PEB 盖板选取的两个测点如图14 所示,初始方案和调整方案在测点1 和测点2处的振动加速度对比如图15所示。

图14 PEB盖板振动加速度测点选取Fig.14 PEB cover plate vibration acceleration measurement point selection

图15 不同测点下PEB盖板调整方案的振动加速度效果分析Fig.15 Vibration acceleration effect analysis of the PEB cover plate adjustment scheme at different measuring points

由图15 可以看出,中部加筋方案的振动加速度得到再一次降低。因此,将图13 所示的方案作为最终的拓扑优化方案,并对其做进一步的效果验证。

4.1 模态对比验证

表2 所示为拓扑优化前、后PEB 上盖板的前6 阶单体约束模态对比。

表2 拓扑优化前、后PEB上盖的单体约束模态对比Tab.2 Comparison of monomer constraint modes of PEB upper cover before and after topology optimization

由表2 可以看出,首阶模态频率值由初始的495 Hz 提升至664 Hz,提升率达34%,且模态频率避开了频率范围为450 Hz、530 Hz 的共振带。这是因为拓扑方案的加强筋布局形式提升了盖板的结构刚度和模态频率,有助于NVH性能的改善。

4.2 声传函对比验证

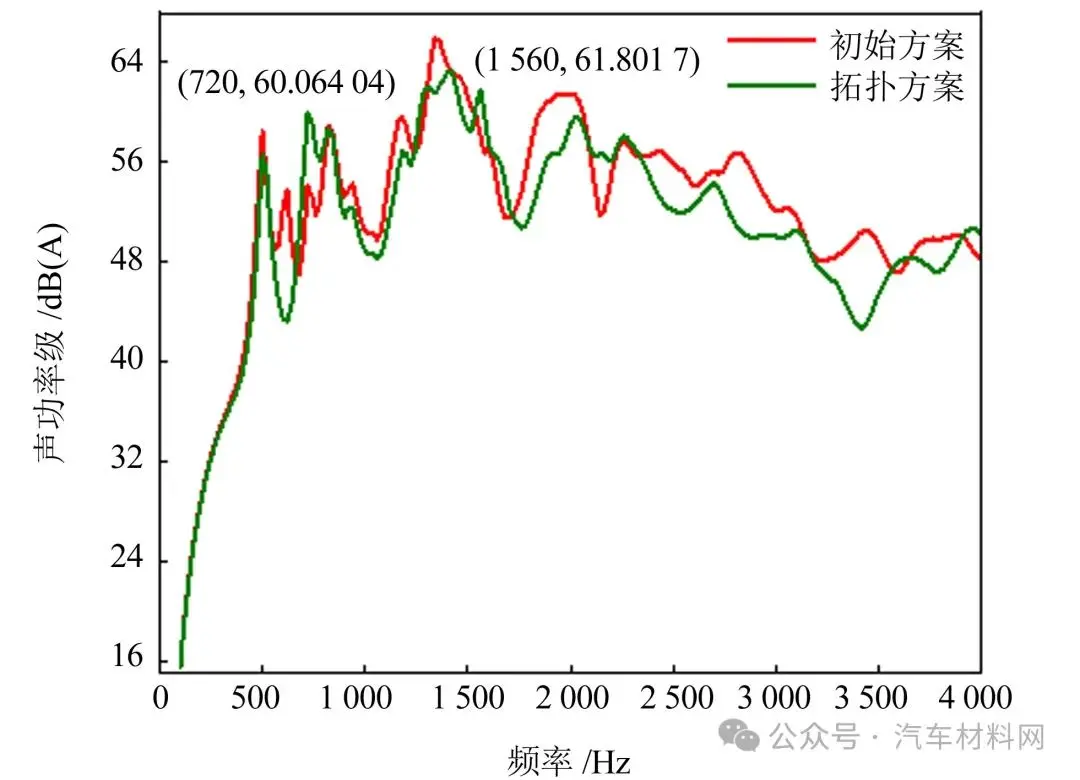

通过对电驱动总成加载单位激励,考察壳体(传递路径)本身变化对噪声辐射特性的影响,来验证PEB 盖板拓扑优化方案对NVH 的改善效果。图16 所示为拓扑优化前、后的电驱总成声传函(声功率级)曲线对比。

图16 拓扑优化前、后声传函结果对比Fig.16 Comparison of sound transmission results before and after topology opitimization

由图16 可以看出,与PEB 盖板初始方案的声功级相比,拓扑方案(绿线)的声功率级在绝大多数频率下得到显著降低,降低范围为(2,7)dB;但存在极个别频率点下的声功率级增大的现象,比如频率720 Hz和1 560 Hz。这是因为结构的改变使PEB盖板产生了新的模态和共振点。整体而言,改善效果较为明显。

4.3 NVH台架测试验证

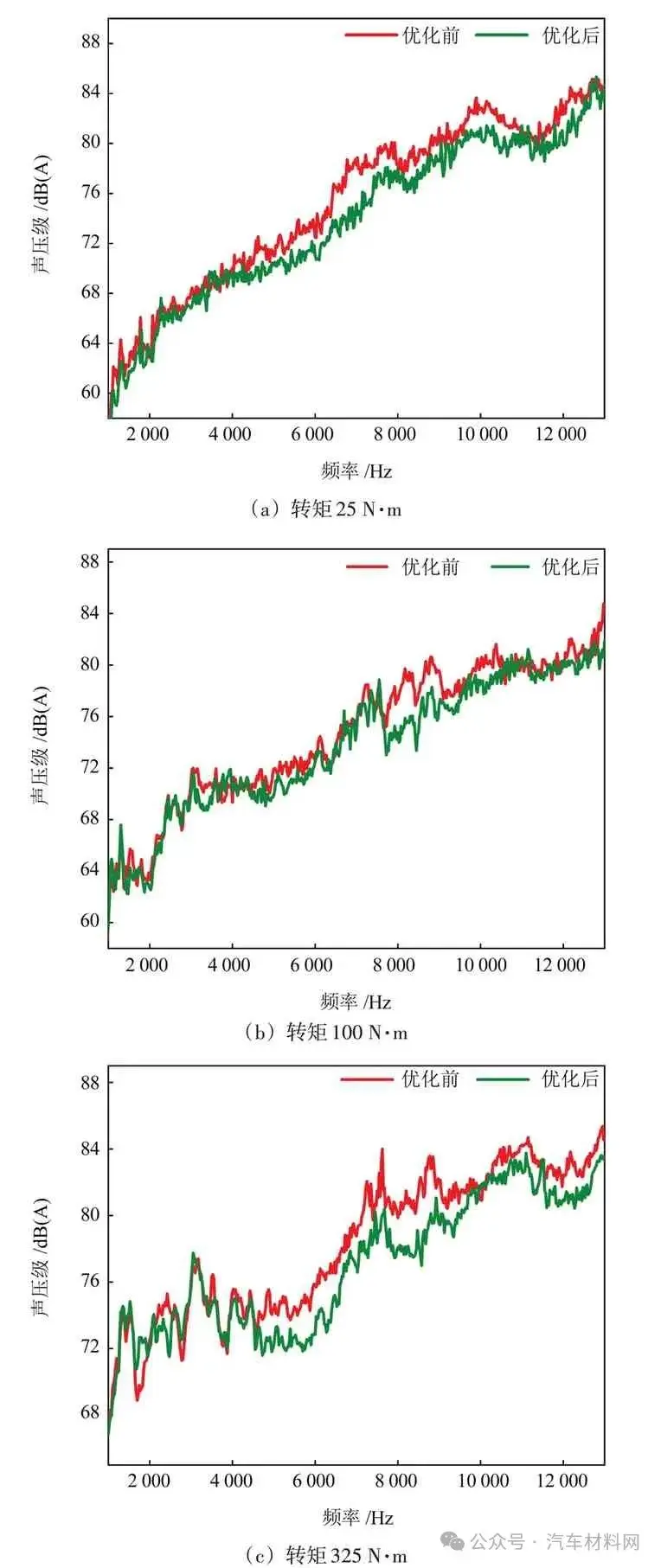

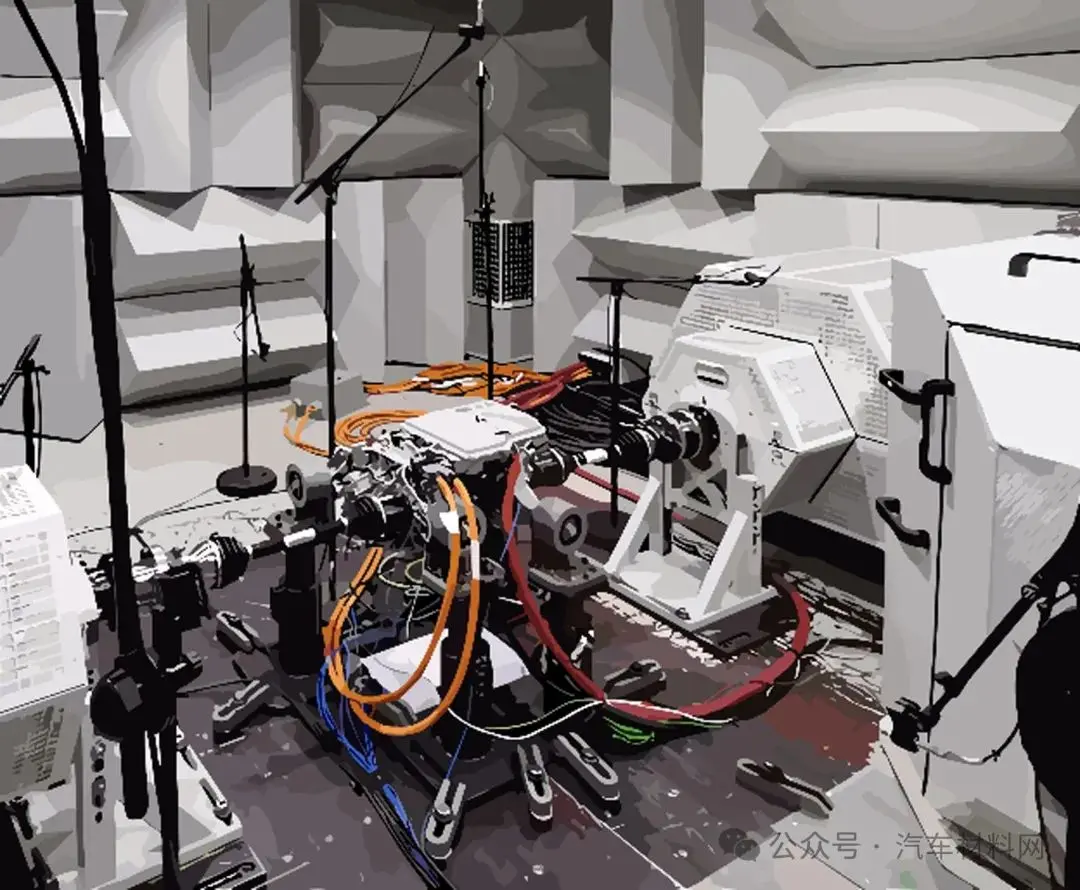

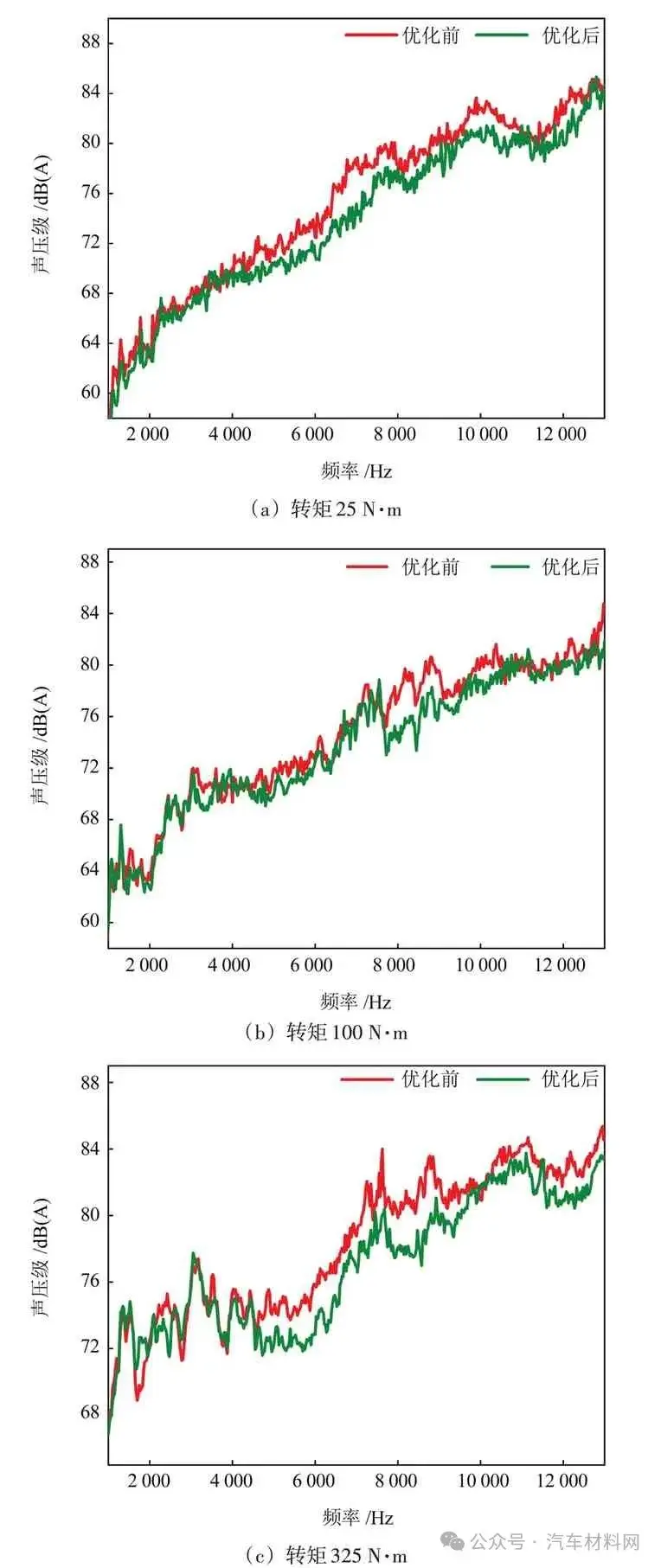

将PEB 盖板拓扑方案安装在电驱动总成上,并进行NVH 测试,测试现场如图17所示。试验在消声室台架上进行,在电驱动总成的前、后、左、右及上方等位置均布置了麦克风传感器,以获取电驱动系统的总声压级。在试验过程中,加载不同水平的转矩,测试加速工况下电驱总成总声压级随转速的变化情况。图18 所示为不同转矩水平下,拓扑优化前(红线)、后(绿线)总声压级测试结果的对比曲线。

图17 电驱总成消声室NVH测试Fig.17 NVH test of the electric drive assembly anechoic chamber

图18 不同转矩下拓扑前后总声压级对比Fig.18 Comparison of total sound pressure level before and after topology under different torques

由图18 可以看出,与优化前的PEB 盖板相比,拓扑优化后的PEB盖板,在不同转矩水平下,电驱总成的总声压级在不同频率范围内均有一定的降低,尤其中高频段的降低效果更好,降低范围在(2,4)dB左右。这说明,结构刚度和模态的提升,可以有效降低结构的振动响应,从而改善结构的NVH 性能;同时也说明,传递路径上结构件的优化,对于不同激励工况下的振动噪声改善具有普适性。

1)通过解析理论和板件贡献量分析等方法,识别了控制器盖板等平板结构对三合一电驱总成NVH性能的高贡献度;采用拓扑优化技术对其进行材料的重新分布和优化,提升了其结构刚度和模态频率,并从振动和噪声等指标方面进行了相关的仿真和试验研究,全面、深入地论证了拓扑优化技术对于电驱动系统NVH的改善作用。

2)与拓扑优化前的PEB 盖板相比,优化后的PEB 盖板整体强度和刚度得到提高,模态频率得到提升。其中,首阶模态提升率达34%,且声功率级在绝大多数频率下得到显著降低,降低范围为(2,7)dB。电驱总成试验结果表明,与原方案的电驱动总成相比,安装优化PEB 盖板的电驱总成的总声压级在不同频率范围内均有一定的降低,尤其中高频段的降低效果更显著,降低范围在(2,4)dB 左右。这说明,拓扑优化技术是一种改善电驱动总成NVH性能的有效方法。

来源:汽车NVH云讲堂