当今汽车高速发展,我国消费者对汽车的品质也越来越高,从最初的耐久问题转化成了对汽车的舒适性提出更高要求的问题。其中对于汽车NVH(noise,vibration,harshness) 问题客户感受最明显,NVH问题比较差的汽车容易使用户产生疲劳和烦躁的感觉,这对汽车的行驶安全极为不利。商用车由于承载需要一般采用整体桥结构,对于整体桥的主减速器总成的啸叫问题尤为突出。本文所研究的某车型在五档加速和滑行工况出现严重的啸叫噪声问题,严重影响了市场竞争力。本文试图利用主减速器总成啸叫产生原理以及CAE仿真手段找出某车型主减速器总成啸叫的原因并进行改进以解决后桥啸叫问题。

1 主减速器总成啸叫原因分析

主减速器总成噪声主要是由齿轮啮合误差引起,这种齿轮噪声被叫做齿轮啸叫。发生情况随车辆负荷等行驶参数的不同而变化。大多车辆在特定的车速下出现峰值。

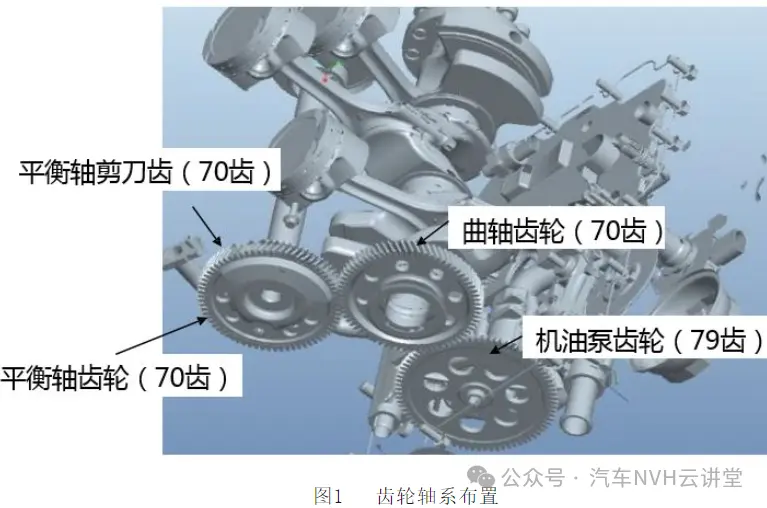

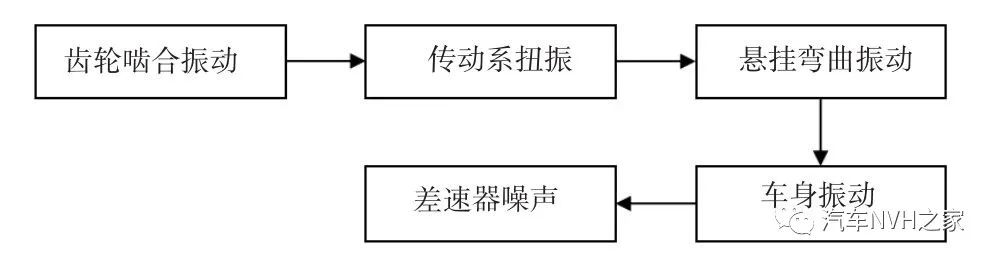

差速器振动传递路径如图1所示,齿轮啮合误差产生的激振力引起以传动轴为中心的扭转及弯曲振动如图2所示,这个以传动轴为中心的振动经过悬架纵臂与车身连接点传递到车身而产生振动并被乘员感知[1]。因此减少差速啮合振动对降低以传动轴为中心的扭转振动是有效的。

图1 差速器振动传递路径

图2 后桥传动系统振动

降低差速器引起的噪声的方法如下:

(1)通过增加差壳、减壳、轴承等安装刚度以及通过齿轮修形降低齿轮啮合力

(2)改良后桥传动系的振动特性,比如降低传动轴的扭转刚度,在传动轴输出或者输入端增加扭转减震器,可以减小后桥传动系统的扭转振动。

(3)改良悬架,驱动系弯曲振动特性,使其避免共振而放大振动。悬架的纵臂、桥壳等高频率范围中存在很多弯曲共振。这些共振和传动系统的激振频率一致时就会恶化并导致噪声。

2 影响主减速器总成啸叫因素的计算校核

2.1 主减速器总成强度刚度分析

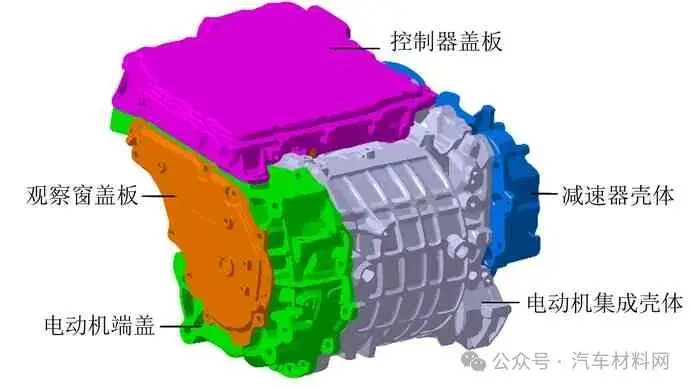

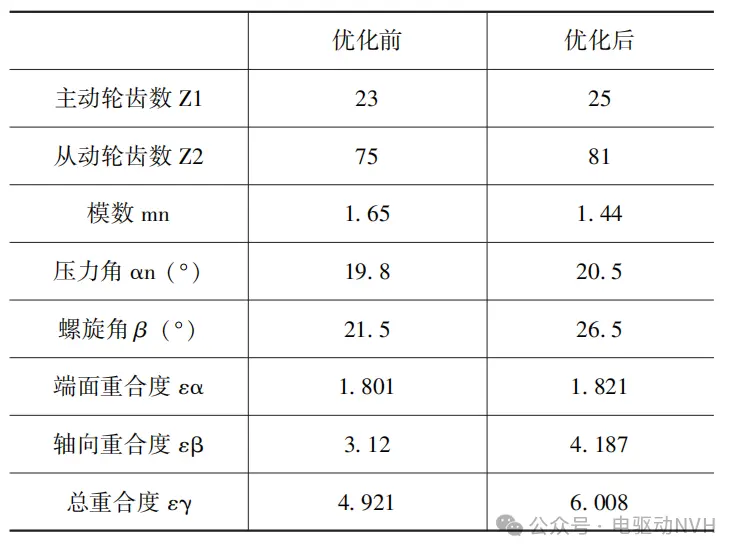

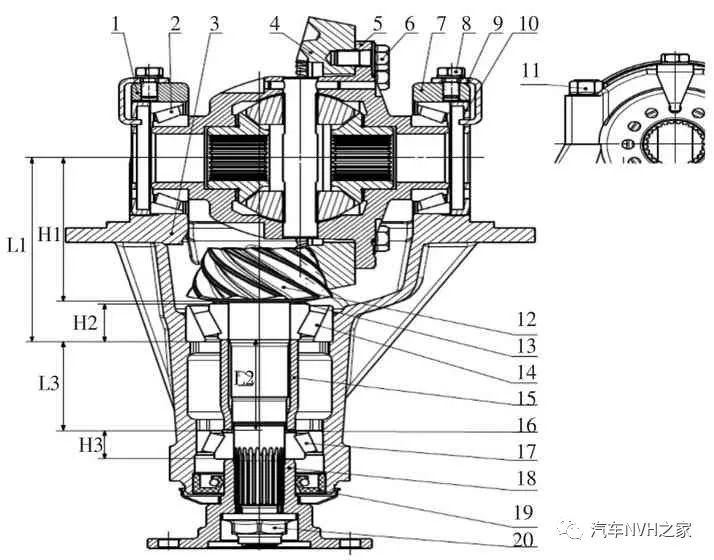

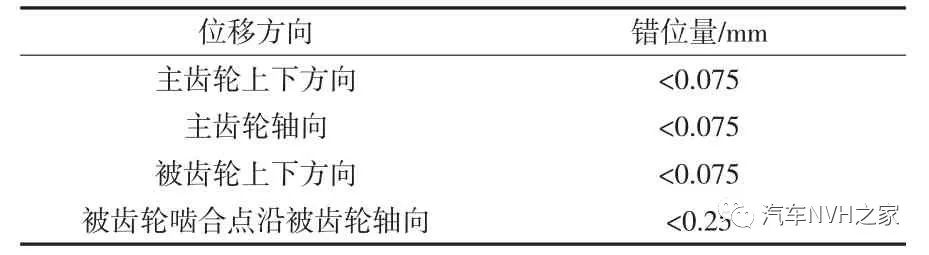

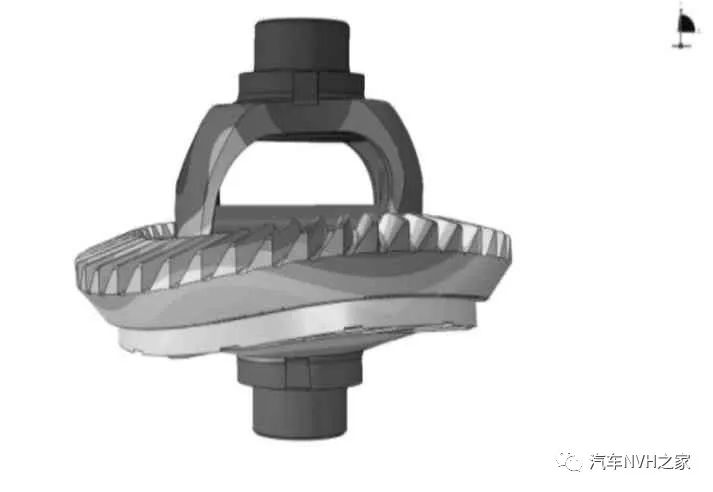

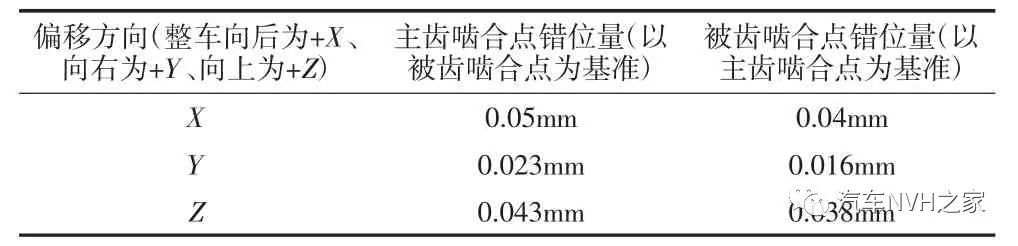

主减速器总成在汽车传动系统的作用主要是降低发动机传给后桥的转速并且增大发动机输出扭矩,给左右车轮分配扭矩的作用。主减速器总成的主要零件有主被齿、差壳、主减壳、轴承、隔套、垫片,如图3所示。主齿安装在主齿轴承上,被齿安装在差壳上面而差壳也安装在差壳轴承上。差壳性能指标、减壳性能指标、隔套的性能指标、轴承的性能指标、垫片性能指标,这些指标参数都直接影响了主被齿的错位量和齿侧间隙以至对齿轮传动振动噪声有比较大的影响。在设计的时候就应该考虑其在工作状态下不发生屈服以及保证足够的刚度。主被齿的错位量符合格利森公司推荐错位量标准,如表1所示。

图3 后桥减速器总成图

1.右轴承盖 2.差速器总成安装轴承 3.减速器壳体(简称:主减壳)4.被动锥齿轮(简称:被齿) 5.差速器总成(子零件“差速器壳体”简称:差壳)6.螺栓(安装被齿) 7.左轴承盖 8.螺栓组合件 9.止动块 10.调整螺母11.螺栓(紧固轴承盖) 12.主动锥齿轮(简称:主齿) 13.安装距调整垫片14.主动锥齿轮大圆锥滚子轴承 15.隔套 16.预紧调整垫片17.主动锥齿轮小圆锥滚子轴承 18.连接法兰总成 19.油封 20.锁紧螺母

表1 格里森推荐准双曲面齿轮错位量

2.1.1主减速器总成强度刚度CAE分析结果

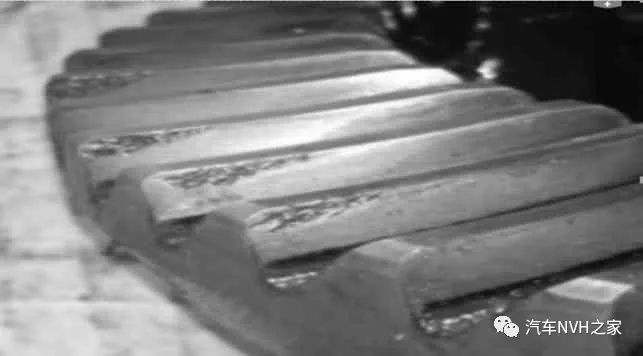

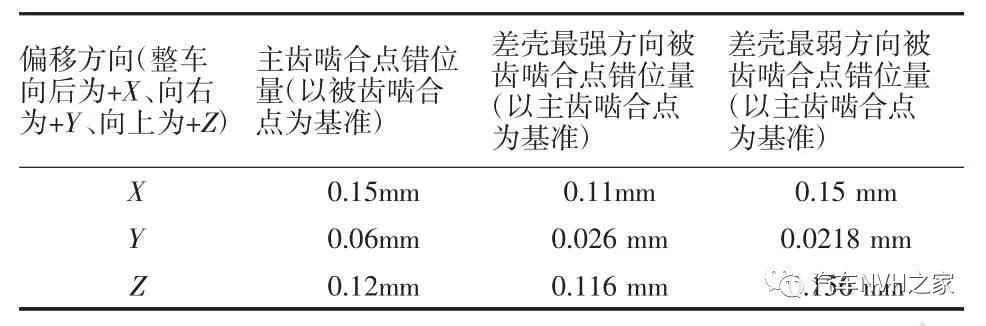

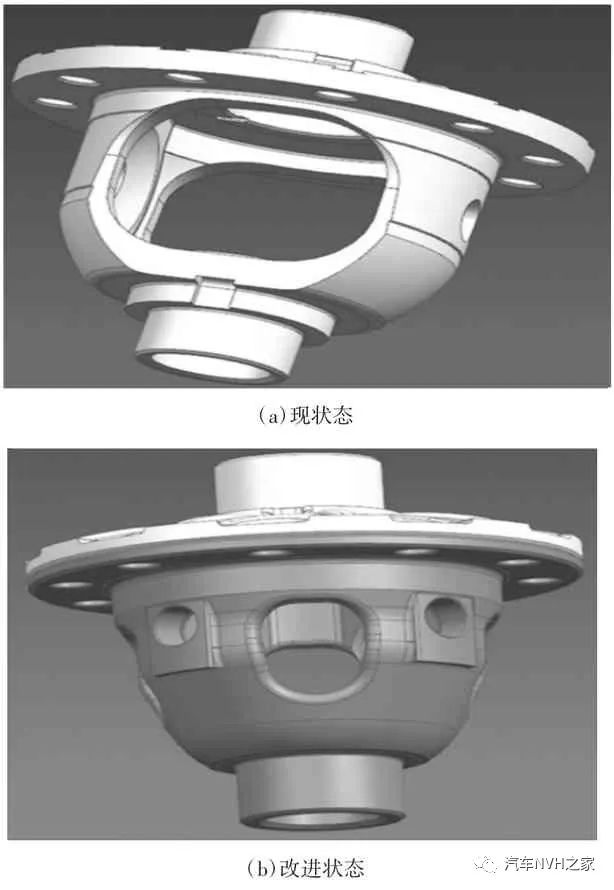

主齿大小轴承的垫片为65Mn钢,隔套材料为20#钢,主减速器最大扭矩工况下主齿小轴承垫片的最大应力为443.7 MPa>430 MPa(65Mn屈服强度)导致垫片出现耐久破坏。主齿大轴承垫片的最大应力508 MPa>430 MPa(65Mn屈服强度)且应力较为集中出现疲劳开裂。隔套刚预紧时应力为220 MPa<245 MPa(20#钢屈服强度),当主齿轴受到522.5 N·m扭矩时隔套应力为260 MPa>245 MPa(20#钢屈服强度)且隔套的应力不均匀应力一端大一端小这就造成了隔套歪斜屈服变形。主齿调整垫片的损坏,隔套的歪斜屈服变形,直接导致的后果就是主齿松旷造成主被齿间冲击载荷变大,齿轮噪声变大更为严重的后果就是被齿蹦齿如图4所示。本文研究车型差壳有两个较为大的开口,差壳刚度不足且刚度不均匀,差壳旋转一次刚度变化两次这就产生了新的激励源。差壳刚度不足被齿安装面不平如图5所示,导致主被齿啮合点偏移量过大,导致传动不平稳冲击噪声较大NVH效果变差,更为严重的就是齿轮破坏。表2为某车型在最大扭矩工况下主被齿啮合点的错位量,这些错位量不符格利森公司推荐错位量标准需要进行优化。

图4 被齿蹦齿故障图片

表2 研究车型主被齿啮合点偏移量

图5 差壳变形云图

2.1.2后桥主减速器总成改进和效果后桥主减总成改进方案

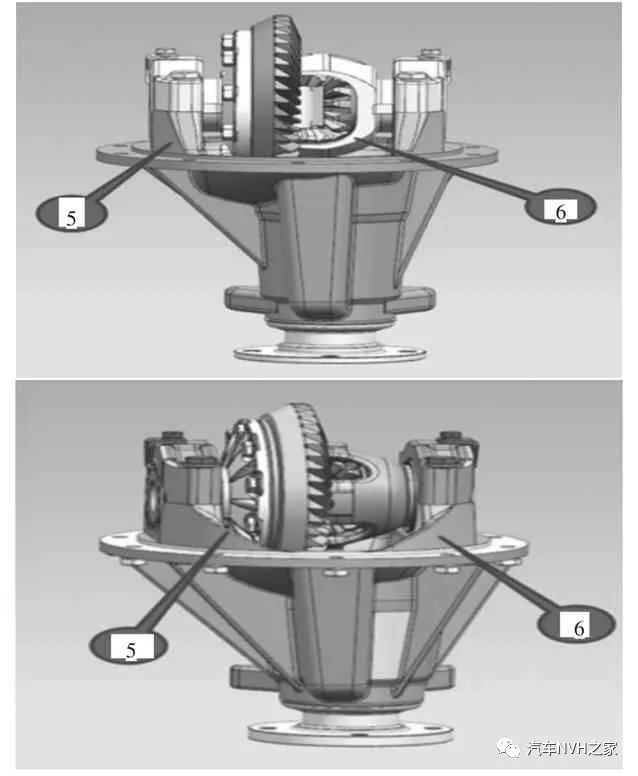

通过CAE分析主减速器总成在最大扭矩工况下主减速器总成内部零件的强度、刚度不符合设计要求,造成主被齿啮合错位量较大达不到行业推荐的标准,这也是某车型后桥传动系统振动噪声较大的主要原因。为了要达到良好的NVH效果必须要对其进行改进以达到设计要求。图6、图7、图8列出了某车型主减速器总成修改的位置。

图6 主减速器总成改进前后对比图

图7 主减速器总成改进前后对比图

图8 差壳改进前后对比图

(1)改进前主齿安装距垫片接触面积小接触应力较大容易磨损,改进后主齿安装距垫片接触面积大接触应力较小疲劳耐久性能好,而且垫片在径向有定位,不会产生新的动不平衡。

(2)改进前主齿轴大小轴承刚度不足齿轮啮合点错位量大,改进后主齿轴大小轴承刚度比现状态提高30%,主被齿啮合点错位量减小。

(3)改进前隔套强度刚度不足在加载情况下容易产生歪斜屈服,改进后隔套强度刚度得到加强同轴度好。

(4)改进前预紧垫片接触面积小,厚度较薄,容易产生屈服,使得主减速器总成预紧力丧失,改进后预紧垫片外径加大,接触面积加大,厚度加大,接触应力变小,垫片始终不屈服,主减速器总成始终保持预紧状态。

(5)改进前差速器轴承安装座耳孔位置应力集中刚度较差使得被齿啮合点错位量大,改进后差速器轴承安装座耳孔位置加了很大的加强筋消除应力集中,耳孔刚度也得到加强使得被齿啮合点错位量减小。

(6)改进前差速器壳体有两个大孔,刚度较差且不均匀使得被齿啮合错位量加大且传动不平稳产生新的激励,差速器壳体改成四个小孔刚度较好且均匀使得被齿啮合错位量减小并且传动平稳。

(7)改进前主齿轴大小轴承跨距b=94.3 mm,较大的轴承跨距使得主齿轴弯曲变形较大齿轮啮合点偏移量变大,改进后在保证大轴承作用点到主齿啮合点距离a=23.2 mm基本不变,大小轴承跨距b>2.5a的情况下缩短b的距离使得主齿轴弯曲变形较小齿轮啮合点偏移量变小。

2.2 后桥主减总成改进方案CAE分析结果

对改进后的主减速器总成进行CAE分析,主减速器总成的应力及变形情况比原方案有了很大的改善达到了预期的效果。主齿小轴承垫片的应力水平从原来的443.7 MPa降低到了305.2 MPa<430 MPa(材料屈服强度),主齿大轴承垫片的应力水平从原来的508 MPa降低到了74.22 MPa<430 MPa(材料屈服强度),隔套的应力水平从原来的271.5 MPa降低到了213 MPa<245 MPa(材料屈服强度),主减速器壳体的强度和变形量都有了明显的改善。差速器的强度和变形量也都有了明显的改善。主减速器总成刚度的改善最直接的表现就是主被齿啮合点错位量的改善如表3所示,改善后的主被齿啮合点错位量达到了格里森公司的要求。

表3 研究车型改进后主被齿啮合点偏移量

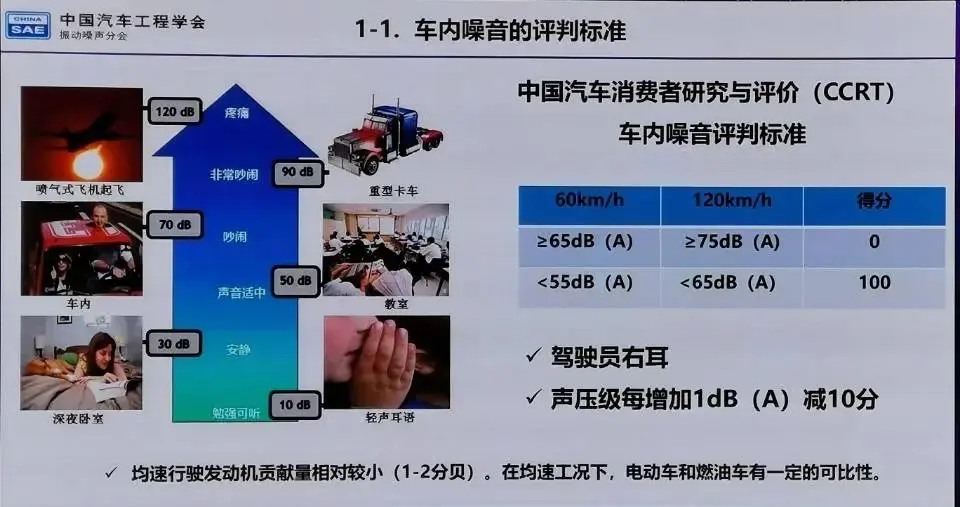

3 整车测试结果分析

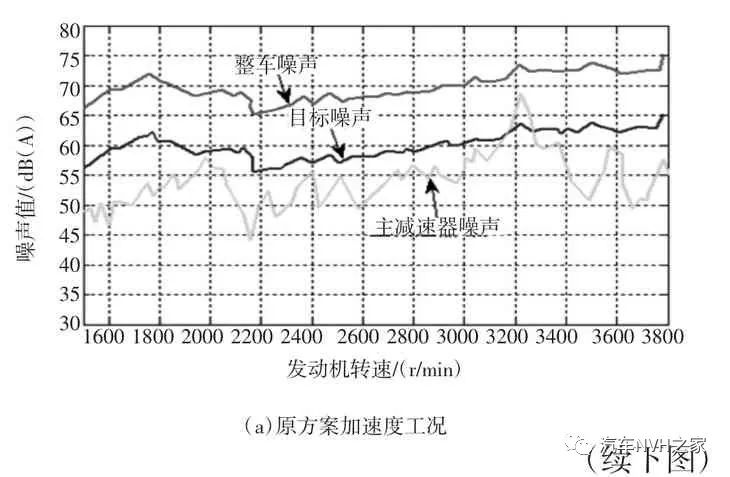

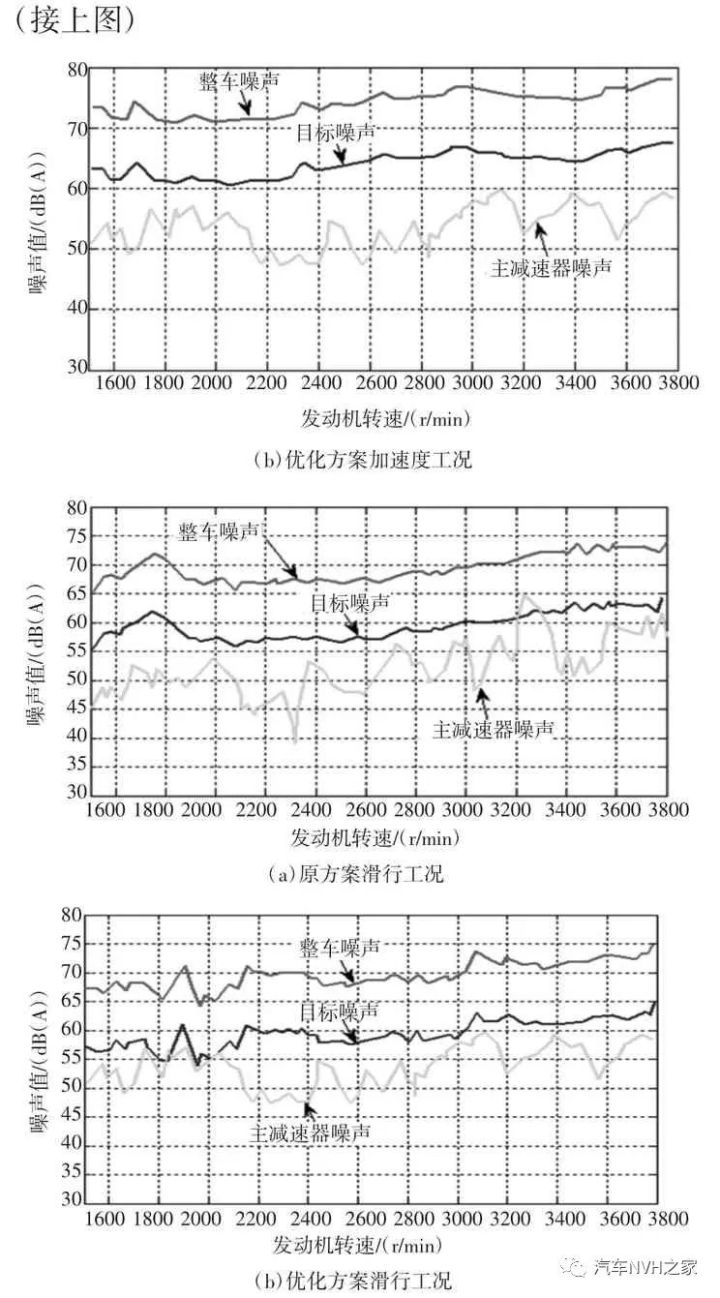

整车测试结果如图9所示,从测试结果来看,原方案加速度工况主减速器噪声为69dB(A),优化后主减速器噪声降为58.5dB(A)。原方案滑行工况主减速器噪声为64.5dB(A),优化后降为57dB(A)。无论是加速工况还是滑行工况主减速器的噪声都在整车噪声的目标线以内,整车测试也已经证明了对后桥传动系统的改进方案符合整车NVH设计要求。

图9 优化方案实车测试结果

4 结论

主减器总成NVH问题的产生最根本原因是主减速器总成零件刚度强度不足,造成主被齿啮合错位量较大达不到设计要求,这是某车型后桥传动系统振动噪声较大的主要原因,通过改善后桥主减总成的刚度强度使得主被齿啮合错位量降低。最后通过实车验证后桥主减速器总成的啸叫也证明了本文对后桥主减总成的改进措施是有效的。

来源:汽车NVH之家