摘要:为进一步提高纯电动车集成电驱的NVH性能,以某纯电动车传动齿轮NVH性能为例,分析齿轮啸叫产生机制并通过对齿轮的宏观参数进行设计优化来提高齿轮的重合度;利用MASTA仿真分析软件对宏观参数优化,前、后的一级和二级传动齿轮加速工况下的啮合传递误差进行仿真分析;将优化后的传动齿轮进行实车测试。主客观测试表明:通过重合度及传动误差优化后的集成电驱传动齿轮的NVH性能得到明显优化,具有较强的工程实用性。

关键词:传动齿轮; NVH性能;重合度;传递误差; MAST

引言

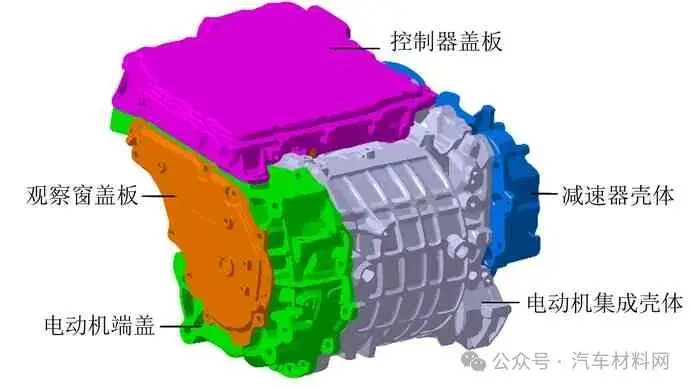

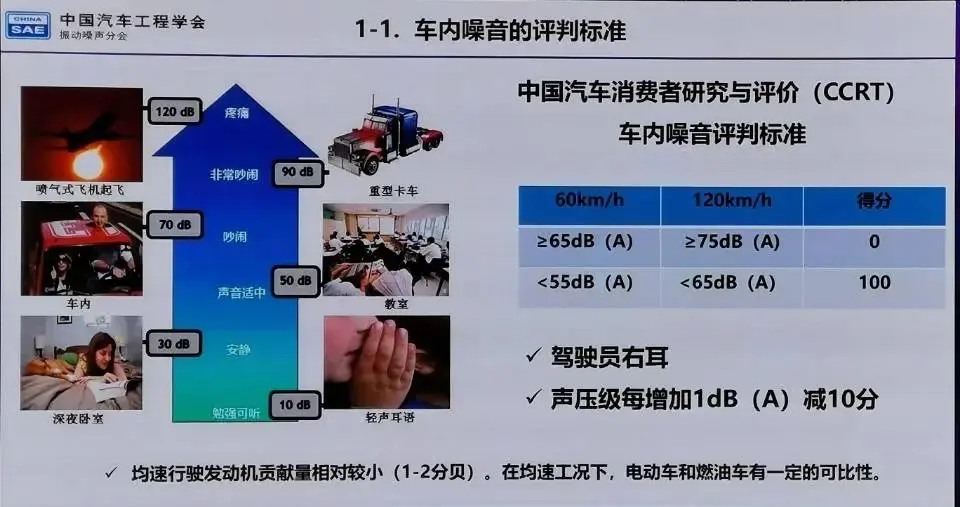

近年来随着三电技术进步以及禁售燃油车政策的推动,纯电动车已成为各大车企的研发重点,纯电动车的全球销售量也在不断地增加。作为纯电动车核心部件之一的电驱系统,其主要功能为纯电动汽车提供动力驱动车辆行驶,主要由驱动电机、电机控制器、减速器三大子部件集成化而成。近年来随着用户对汽车特别是纯电动车驾乘体验的感知度逐步提升,相关法规及消费者对纯电动车的NVH性能(Noise噪声、Vibr ation振动、Harshne ss声振粗糙度)要求也变得越来越高,为达成日趋严格的整车NVH性能目标,这就要求不断地降低纯电动车集成电驱的运转噪声和振动。在整个集成电驱系统中,电机的电磁噪声和电机控制器的开关噪声相比减速箱高速传动齿轮的噪声较低且相对容易控制,因此,为了优化集成电驱的NVH性能,进一步降低齿轮传动的噪声将变得十分关键。

某纯电动车集成电驱在前期开发阶段的NVH性能测试验证中,出现了集成电驱噪声十分明显的不良现象,通过对集成电驱进行NVH性能客观测试并对数据进行分析,证明该噪声主要为集成电驱的传动齿轮产生的啸叫音,而通过优化齿轮宏观参数提高齿轮传动重合度和降低传递误差,已成为改善齿轮传动平稳性,降低齿轮传动啸叫噪声的关键优化方法之一[1-3]。

本文作者在分析传动齿轮噪声的产生机制后,根据原设计状态的齿轮宏观参数进行重合度计算并通过齿轮宏观参数优化来提高齿轮的重合度,同时使用MAST A软件对优化后的齿轮宏观参数的传递误差进行分析,从而得出最优的齿轮重合度及传递误差。通过对传动齿轮的宏观参数进行优化后,传动齿轮的啸叫音明显下降,最终也顺利通过了整车的NVH性能测试。

1 传动齿轮NVH性能概述

1.1 噪声的特征和分类

电驱的传动齿轮在运转过程中由其内部激励引起的中、高频噪声比较突出,通常可以分为如下两种类别:

(1)敲击噪声由于非工作齿轮的侧隙和输入转速的波动导致的。

当角加速度足够大时,使非工作齿轮上的惯性扭矩大于阻力矩,敲击噪声属于宽频噪声。敲击通常发生在驱动电机低转速范围内,当驱动电机转速较高时,齿轮的敲击噪声就会被其他的噪声所覆盖。

(2)啸叫噪声由于齿轮的传递误差导致,有特定的音调,与齿轮的制造、装配以及整个传动系统的刚度、齿轮的宏观参数和齿面修形等因素相关。齿轮啸叫噪声与传动比及啮合频率相关,即有固定的阶次。因目前纯电动车的集成电驱通常采用固定速比的2级斜齿圆柱齿轮实现减速传动,实际上无空套齿轮等非工作齿轮存在,同时随着电机控制技术的进度,现阶段驱动电机的转速波动已经得到了很好地控制,因此,纯电动车集成电驱传动齿轮的NVH问题主要为齿轮啮合传动过程中产生的啸叫噪声。

1. 2 齿轮啸叫噪声产生机制

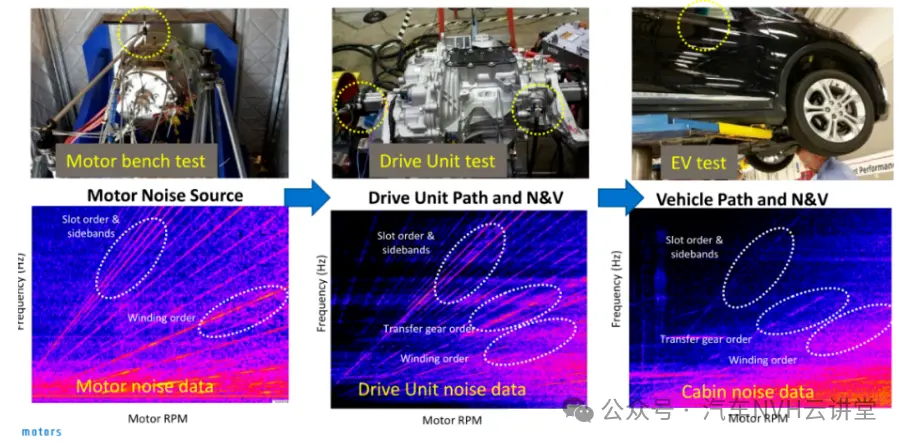

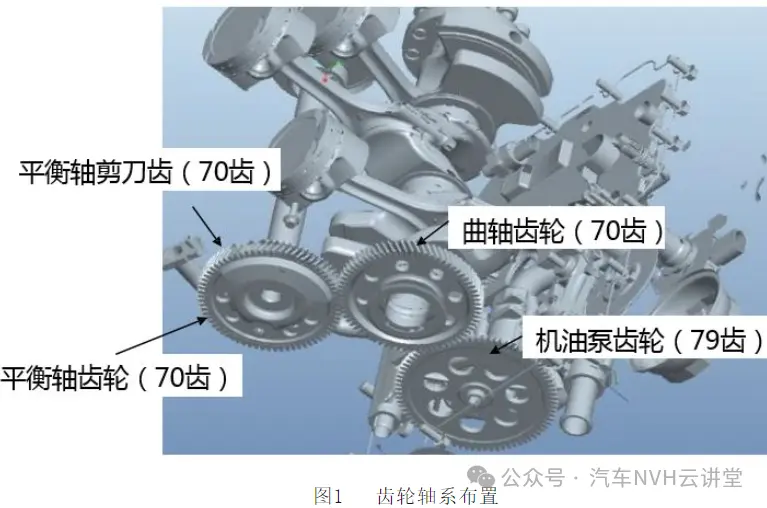

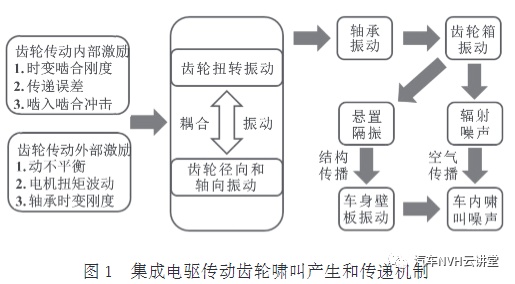

齿轮啸叫噪声是齿轮箱弹性系统在动态激励载荷作用下产生的响应,其中动态激励可以分为内部激励和外部激励(图1):

(1)内部激励齿轮副在啮合过程中产生的动态载荷(主因),动态载荷主要为齿轮啮合过程产生的啮合冲击。其产生的机制为齿距误差或像轴与齿轮之间的同心度这样的几何误差以及载荷作用下由于齿轮、轴或外壳的变形而引起的偏离齿轮定律的偏差共同作用的结果。然而,为避免这些啮合冲击进行的齿轮修形校正仅仅对某一载荷范围才会有效。

(2)外部激励

齿轮轴动不平衡,电机扭矩波动、轴承时变刚度等产生的动态载荷。该动态载荷产生的起因为轮齿刚性随啮合位置而变化,该种激励产生振动的大小取决于传动机构的几何形状和转速。如果激励频率(转速乘以齿数和谐波)接近于齿轮对的自振频率,共振便会产生特别大的振幅,因而也就会产生特别大的噪声。

2 传动齿轮啸叫噪声实车测试

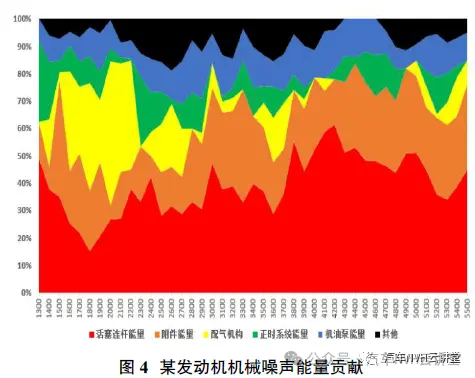

某纯电动车在项目开发前期对工程样车进行整车NVH性能主观评价时,在中油门或全油门加速行驶工况下,当车速在20 ~80km /h区间段时,从驾驶舱内可以主观感受到明显的齿轮啸叫噪声。对集成电驱NVH性能进行整车搭载客观测试,测试结果如图2所示,结果显示全油门工况下,电机转速在2000 ~8000r/min区间段时,一级减速齿轮17阶(1倍频)以及2级减速齿轮10. 7阶(2倍频)对齿轮传动的啸叫噪声贡献明显,车内可感知明显的加速轰鸣,需要其NVH问题进行优化。

3 传动齿轮宏观参数优化及分析

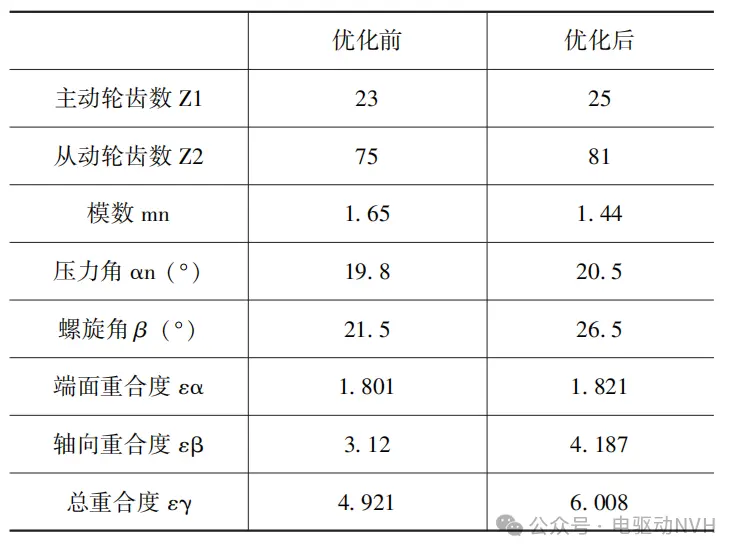

2.1 重合度设计

优化齿轮传动的重合度ε,实质上是同时参与啮合轮齿对数的多或少。单就重合度而言,增大重合度可以减小单对轮齿的载荷,能减小齿轮啮入和啮出时的载荷冲击,对降低齿轮噪声有利[4]。传动齿轮的重合度与啮合齿轮对的宏观参数直接相关,目前纯电车集成电驱的传动齿轮基本采用斜齿圆柱齿轮进行减速传动,其总的重合度εγ由端面重合度εα和轴向重合度εβ相加得到,其相关的计算公式如式(1)—(3)所示[5]:

εγ=εα+εβ (1)

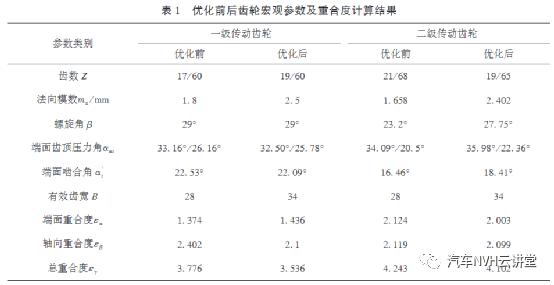

根据某纯电动车项目开发前期确定的集成电驱传动齿轮的宏观参数分别进行一级/二级齿轮传动副的重合度计算,得出两级齿轮传动副轴向/端面重合度。从计算结果可以看出两级齿轮传动副都存在端面重合度εα偏小的问题,根据端面重合度计算公式(3)并结合传动齿轮的疲劳耐久性能、布置空间等因素,对齿轮宏观参数进行重新优化,优化前、后齿轮的宏观参数及重合度计算结果如表1所示,从表中的计算结果可以看出,两级齿轮副的端面重合度都得到了明显的提高。

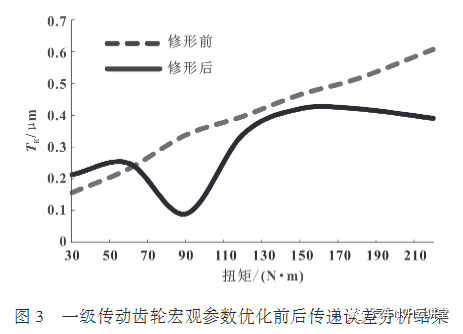

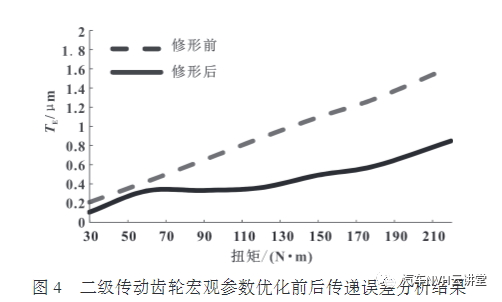

3.2 传递误差分析

齿轮传递误差对齿轮使用性能及使用寿命起着决定性的作用,尤其反映在齿轮使用过程中的NVH表现上(6),文中使用MAST A仿真分析软件对宏观参数优化前、后的一级和二级传动齿轮加速工况下的啮合传递误差进行仿真分析计算,计算结果如图3和图4所示,可以看出,通过优化齿轮的宏观参数以后,传动齿轮在中、大油门加速工况下,也即中、大扭矩加速工况下齿轮的传递误差明显下降。

3.3 优化前后验证结果对比

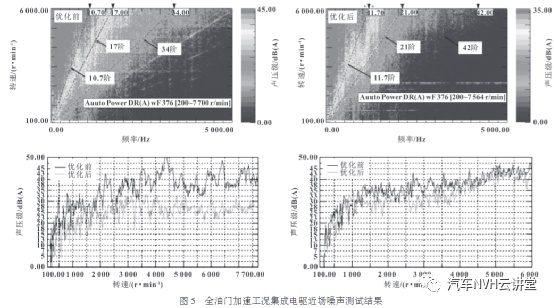

对齿轮宏观参数优化后的集成电驱进行装车主观评价及客观测试,主观评价结果表明在中、大油门加速工况下,2000 ~8000r/min区间段齿轮啸叫问题明显改善,整体水平优于标杆车型。集成电驱近场噪声客观测试,测试结果如图5所示,根据以下的客观测试结果,可以明确一级传动齿轮的1倍频和2倍频在全油门工况下2000 ~8000r/min区间段的齿轮啸叫噪声明显下降,满足设计要求。

4 结束语

文中以某纯电动车集成电驱NVH性能优化改善为目的,通过对集成电驱的传动齿轮噪声机制研究分析,指出通过宏观参数优化以提高重合度是优化传动齿轮NVH性能的重要途径,利用MAST A仿真软件对优化宏观参数的方案进行传递误差分析,进一步分析重合度优化方案的有效性。最后,通过实车测试表明优化传动齿轮重合度降低传动误差后,相关工况下集成电驱的齿轮啸叫噪声明显改善,为纯电动车集成电驱传动齿轮NVH性能的持续提升提供了很好的设计参考,对工程实践和理论研究具有重要意义。

作者:黄秀成1,廖根旺2,尹文辉2

作者单位:华南理工大学,广东广州510641;2.广州汽车集团股份有限公司汽车工程研究院,广东广州511434

来源:汽车零部件

来源:汽车零部件