汽车中后桥总成内部齿轮的润滑,主要是在汽车中后桥内腔加注齿轮润滑油通过齿轮旋转将齿轮油溅起飞溅润滑各旋转部位,以确保车桥总成内主减速器总成、差速器齿轮及轴承达到润滑并有效散热的作用。桥齿轮油加注多了会增大齿轮运转阻力和动力消耗,齿轮及润滑油热量不易散失,桥内部压力过大、润滑油温度较高会损坏油封及结合处密封垫造成漏油;桥齿轮油加注少了则造成各齿轮干摩擦,桥的整体噪声超标,烧坏减速器和差速器齿轮及轴承造成齿轮抱死引起严重的机械事故。

所以,目前国内各车桥制造厂家对不同型号的车桥总成润滑油加注有严格的规定,但汽车在不同的路况如上下坡时,由于重力作用,桥总成内润滑油高度会发生变化导致桥总成内部齿轮润滑有效性发生变化。目前国内车桥厂家对实际行驶工况中,桥总成润滑不良造成的故障模式及内在机理因没有有效的试验检测装置,从而缺乏有效的分析论证。

装置结构组成

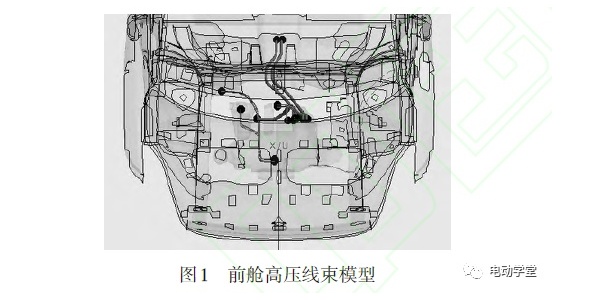

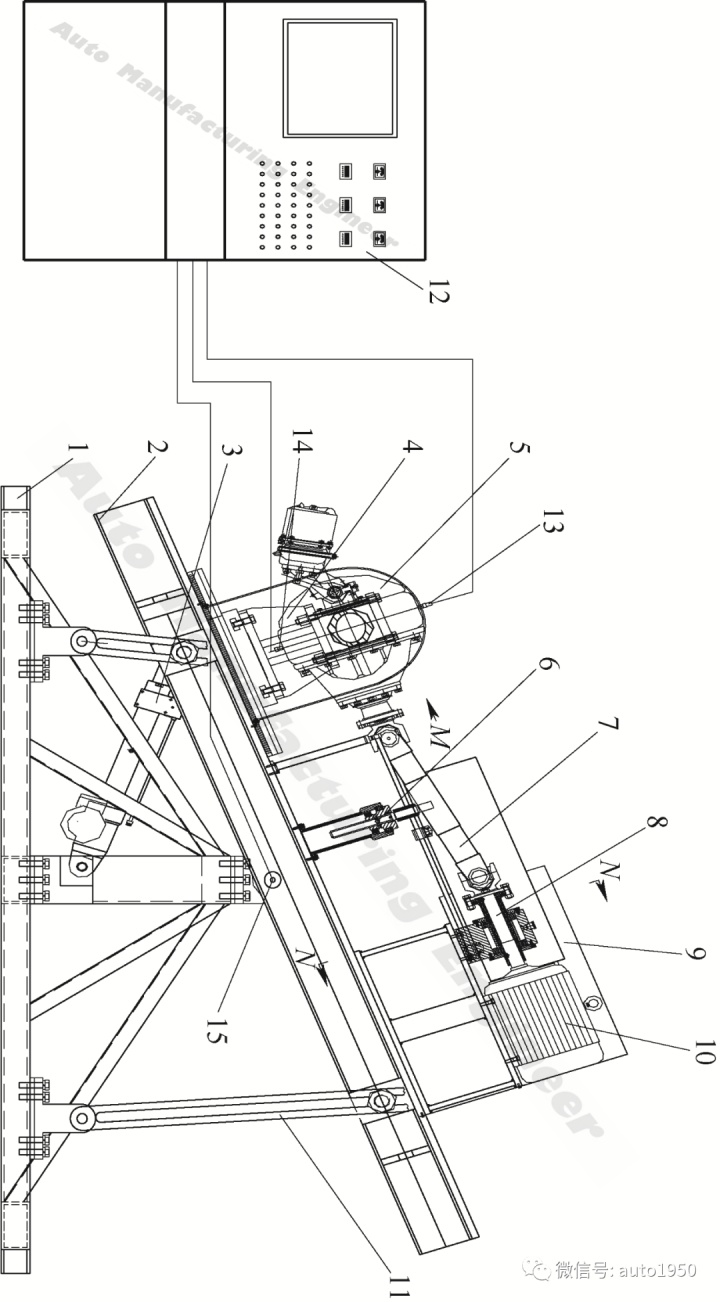

本检测装置是提供一种模拟汽车行驶在平地、上坡、下坡等不同路况时,对汽车中后车桥总成内部齿轮润滑进行观测试验装置及检测方法。该装置控制观测台可根据试验需要,通过电动推杆总成伸缩让转板总成在底架总成上旋转±25°范围内的任意角度,来模拟不同倾斜角度的上下坡路况,并由角度传感器将角度数值传递到控制观测台;锁紧杆总成将转板总成和底架总成锁紧保证安全。试验桥总成通过支撑座总成固定在转板总成上,将图像传感器安装试验桥需观测部位预先开孔处,起动电动机通过轴承座总成和传动轴总成驱动试验桥总成按设定的转速旋转。通过安装在试验桥总成上的图像传感器将试验桥总成内部润滑图像传输到控制观测台,控制观测台可通过电脑显示器实时显示润滑情况并储存;通过温度传感器实时监测运行中试验桥内部润滑油温度并将检测到的润滑油温度数值在控制台上显示,通过与室温对比计算确定温度是否合格;通过A级声级计检测各部位噪声。

观测试验装置由底架总成、转板总成、电动推杆总成、支撑座总成、试验桥总成、浮动支撑总成、传动轴总成、轴承座总成、防护总成、驱动电动机总成、锁紧杆总成、控制观测台、图像传感器、温度传感器和角度传感器等零部件组成(见图1)。试验台基本参数为:旋转角度范围±25°,公差值≤1°;电动机转速范围0~2000r/min,公差值≤3r/min;测量温度范围0~200℃,公差值≤1℃。

图1 桥总成齿轮润滑观测系统结构

1-底架总成 2-转板总成 3-电动推杆总成

4-支撑座总成 5-试验桥总成 6-浮动支撑总成

7-传动轴总成 8-轴承座总成 9-防护总成

10-驱动电动机总成 11-锁紧杆总成 12-控制观测台

13-图像传感器 14-温度传感器 15-角度传感器

检测实施方式和检测步骤

本试验装置具体运转方式为:转板总成2水平位置时将试验桥总成5安装在支撑座总成4上,将试验桥总成5与传动轴总成7连接,调整浮动支撑总成6和防护总成9;在试验桥总成5上安装好图像传感器13和温度传感器14,松开压紧杆总成11,操作控制观测台12起动电动动推杆总成3,使转板总成2在底架总成1上旋转,通过角度传感器15显示的数据将转板总成2调整至试验要求角度;锁紧压紧杆总成11,起动驱动电动机总成10通过轴承座总成8和传动轴总成7让驱动试验桥总成5按设定的转速旋转,通过图像传感器13将试验桥总成5内部润滑图像传输到控制观测台12,控制观测台12上电脑显示器实时显示润滑情况并储存。温度传感器14实时监测运行中试验桥总成5内部润滑油温度,并将温度数值传递到控制操作台12。

其试验检测步骤标准为:

1.模拟平地路况检测

第一步,按设备操作说明要求将转板总成调整至水平位置(转板总成角度为0°),并锁紧转板总成。

第二步,将温度传感器安装在试验桥总成放油螺纹孔内,按试验桥总成技术要求加注适量润滑油。

第三步,调整电动机输出转速慢速运转为400~800r/min(根据试验车桥速比计算出相当于整车速度为30km/h的转速),慢速运转以无撞击声或无周期性的不均匀声响为合格。

第四步,调整电动机输出转速高速运转为1000~1500r/min(根据试验车桥速比计算出相当于整车速度为50km/h的转速),运行15min后使各处轴承、齿轮啮合达到更好效果开始检测。

(1)润滑情况检测 将图像传感器探头安装在试验桥能观测主减轴承、主减主齿等部位的预先开孔处,通过控制台显示器观测零部件内部润滑。润滑油能润滑覆盖零部件运动啮合表面为合格。

(2)温度检测 采用红外测温仪测量各处轴承安装位置及轮边外表面温度≤40℃为合格;电动机输出转速高速运转时试验桥总成内部润滑油温为:温度传感器检测温度高于试验现场室温70~90℃为合格[1]。

(3)噪声检测 在主减速器的齿轮副处,把A级声级计放在主减速器的圆锥齿轮副中心线垂直平面的主减速器壳上方150mm处,测量噪声≤95dB;轮边行星齿轮副处把A级声级计放在轮边外150mm处,测量噪声≤70~95dB(根据图样技术要求)。

2.模拟上坡路况检测

按设备操作说明要求将转板总成调整至上坡位置(转板总成角度为15°),并锁紧转板总成。

其余检测步骤同平地路况检测步骤第三步和第四步。

3.模拟下坡路况检测

按设备操作说明要求将转板总成调整至下坡位置(转板总成角度为-15°),并锁紧转板总成。其余检测步骤同平地路况检测步骤第三步和第四步。

检测装置实物如图2所示。

图 2 检测装置实物

装置结构特点

1)该装置支撑座总成设计为可调节结构,并通过可调节方向的传动轴总成实现不同弹簧垫压板板簧孔、不同偏心距和高度的多品种中后桥总成试验桥的检测。

2)该装置结构集思广益优化设计,通过模拟最接近实际使用现场的不同路况对中后车桥总成进行齿轮润滑观测试验,收集检测数据可对市场上桥总成的润滑失效模式分析提供有效的解决方案,为桥总成内部结构优化设计提供借鉴,降低市场上产品的故障率,提高产品的质量和顾客满意度。也可为新设计的桥总成结构设计提供有效的验证方式。

3)该装置制造费用低,结构简单,维修方便,适合多品种的中后桥壳总成的试验。应用组合化原理,设计有可调式定位夹紧机构解决各类不同总长中后桥总成试验所需的定位和夹紧,满足了多品种、多系列桥总成的试验要求。

结 语

此试验设备通过模拟汽车行驶的不同路况对桥总成内部齿轮润滑情况、温度变化及产生的噪声进行直观观测和试验,可为桥总成的设计和改进提供有效的依据和借鉴。

参考文献:

[1] 全国汽车标准化技术委员会.QC/T 533——2020商用车驱动桥总成·中华人民共和国工业和信息化部,2020.

来源:汽车工艺师

作者:韦军 & 黄民峰