作者:孙清雨 吴秀杰 韩璐 袁仁炼 张翼 陶弦 徐刚 赵子博 王浩 单位:上汽红岩汽车有限公司

摘 要:

针对某车型电瓶箱箱体疲劳台架试验开裂问题,运用有限元分析软件Hyperworks对电瓶箱箱体进行频率响应分析。仿真结果表明,电瓶箱箱体在Z向加载1G加速度激励作用下,箱体前端与储气筒支架连接位置处存在较大应力,并在疲劳台架振动试验中出现了相同位置的开裂故障。根据有限元分析结果,提出了优化改进方案,并且优化后的方案在台架振动试验中未再次发生开裂,满足了车型使用要求。

0 序 言

电瓶箱箱体在商用车底盘系统中占据着重要地位,需要任何时候都起到承载蓄电池和储气筒的作用,箱体本身应该具有较高的强度和刚度。商用车在正常行驶过程中,如果电瓶箱箱体发生失效损坏,将会导致整车电力系统故障及制动系统故障,严重时将会影响行车安全[1]。因此,电瓶箱箱体对蓄电池及储气筒的安全工作和承载防护起着至关重要的作用。

有限元仿真分析计算能够提供零部件的应力分布,在设计阶段确定零部件的结构薄弱位置。通过改进结构设计,可以在设计初期避免不合理的应力分析[2]。同时与传统试验方法相比,它可以减少试验样件的数量,缩短产品开发周期,进而降低开发成本,提高市场竞争力[3][4]。因此,本文针对疲劳台架试验中某电瓶箱箱体开裂问题,运用有限元分析方法对电瓶箱箱体进行了频率响应分析,找出了开裂原因,并提出了优化改进方案。

1 电瓶箱系统结构

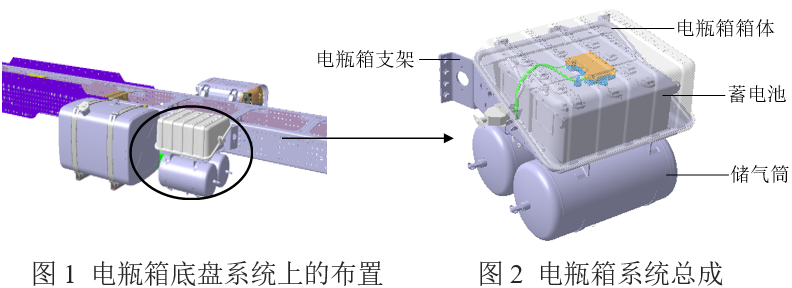

电瓶箱系统总成在重型商用车上的布置与乘用车有较大不同,乘用车上蓄电池的布置一般在发动机舱纵梁上[5],而商用车上的电瓶箱系统总成为了满足整车底盘的空间设计布置,大多选择布置在车架纵梁一侧。常见的结构形式为卧式与立式。一般为了保证整车离地高度,卧式电瓶箱结构成为了大多数主机厂主要选择的结构形式,该结构形式的电瓶箱系统一般选择布置在油箱附近,如图1所示。此结构形式的电瓶箱系统中蓄电池采用并排布置,电瓶箱箱体底板面积较大,因此对箱体结构强度有较高要求。

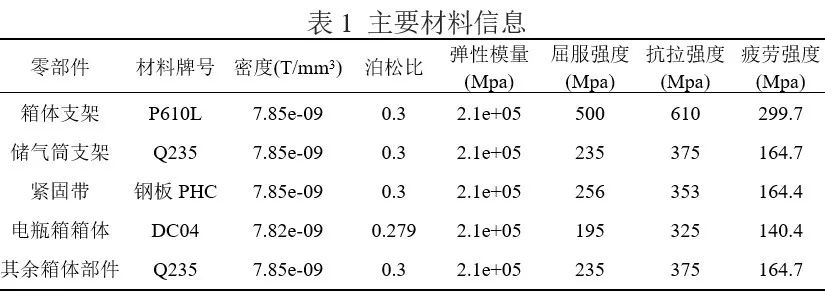

电瓶箱系统总成结构示意图如图2所示,其结构总成一般由电瓶箱箱盖、蓄电池、电瓶箱箱体、电瓶箱箱体支架、夹紧支架、紧固拉杆、储气筒及储气筒支架等组成。电瓶箱系统中通过夹紧支架、紧固拉杆一起将蓄电池固定在电瓶箱箱体底板上,以保证蓄电池在车辆行驶过程当中,在前后、左右、上下各个方向上均不会发生窜动,避免蓄电池对电瓶箱箱体侧壁和箱盖造成冲击,影响电瓶箱箱体使用寿命[6]。储气筒与储气筒支架通过箍带相互连接,并采用螺栓固定的方式安装在电瓶箱箱体的底部,电瓶箱箱体支架通过螺栓将电瓶箱系统与车架纵梁进行固连。

2 电瓶箱系统总成有限元模型建立

2.1 电瓶箱系统总成网格划分

在有限元处理中,结构的网格划分对有限元分析结果影响很大,一个模型的网格划分数量越多,计算结果的准确度就越高,但是网格数量过多将会导致计算求解的数量增加,任务量加大,因此,在结构划分网格时,要选择合适的网格类型及尺寸,使分析的结果和精度更加合理[7]。

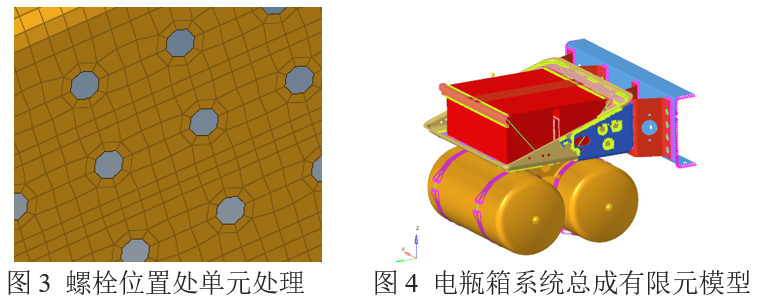

本文采用Altair公司的前处理HyperMesh软件对电瓶箱结构总成进行网格划分,蓄电池箱体及箱体支架等钣金件结构采用四边形进行处理,网格单元尺寸为5mm;在结构过渡区域,由于无法采用四边形网格,因此,采用少量的三角形单元网格来保证整体结构的网格质量;同时为保证运算精度,在结构圆角过渡区域须将网格层数控制在三层;对于结构中采用螺栓连接的位置采用washer处理,如图3所示。由于蓄电池结构为非考核对象,故对其进行简化处理,并处理为四面体单元(TETRA4),网格单元尺寸为2mm-6mm;最终完成电瓶箱系统总成有限元模型如图4所示。

2.2 材料参数属性

通过材料属性卡片及设计部门提供的相关材料参数,将系统中确定各个部件的材料参数属性,主要材料参数见表1所示。

2.3 边界条件

由于电瓶箱在实际使用过程中主要失效形式为振动导致的开裂,本文有限元分析是对电瓶箱系统进行频率响应的分析,考察其在一定激励作用下结构的应力响应结果,其系统结构阻尼比取值为0.05。约束电瓶箱系统与相连车架两端所有自由度,并在其节点处施加沿X、Y、Z方向上1G的单位加速度激励。

3 电瓶箱系统总成台架振动试验及有限元分析

3.1 电瓶箱系统总成频率响应分析

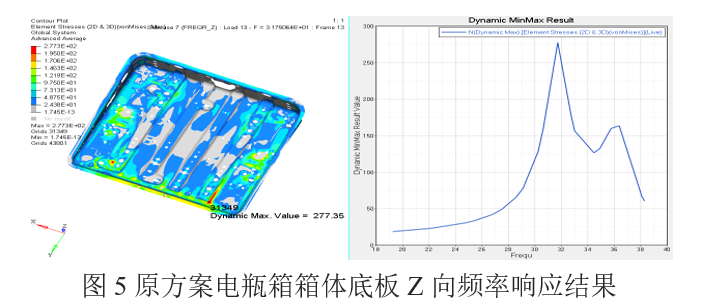

频率响应分析(Frequency Response Analysis),通常指计算系统在稳态振动激励作用下结构动力响应。本文分析中设置的频率范围为5Hz-35Hz,通过RADIOSS求解器来计算电瓶箱箱体总成在5Hz-35Hz频率范围内的动态响应,本文主要考察Z方向上的动态响应结果。通过后处理HyperView软件查看分析计算结果,电瓶箱箱体在Z方向上的应力响应,如图5所示。从电瓶箱箱体频率响应分析结果可以看出,箱体在Z向1G单位加速度激励作用下,共振频率为31.75Hz,其最大应力值为277.35Mpa;已然超过了电瓶箱箱体材料的屈服强度195Mpa。该仿真结果表明:箱体在使用过程中极容易因外界的激励而发生失效损坏,最大应力位置出现在箱体底板外侧与储气筒支架连接位置处。

3.2 电瓶箱系统总成台架振动试验

采用一段改制车架安装在振动试验台上,将电瓶箱系统总成安装在车架上,根据试验要求,采用频谱为0.5~50Hz的随机频率对试验台面进行垂向加载。试验过程中检查发现,在电瓶箱箱体底板外侧与储气筒支架连接位置处出现了开裂现象,如图6所示,且这与有限元分析结果中箱体开裂位置一致,表明建立的有限元模型是准确可信的。

4 方案改进

4.1 改进方案说明

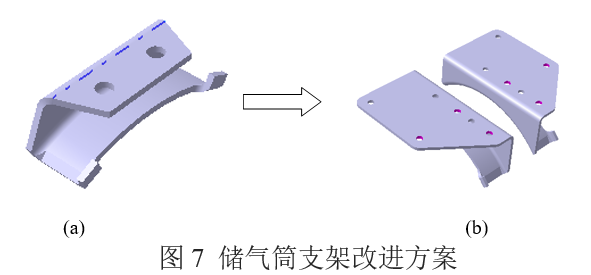

通过电瓶箱箱体的频率响应分析及台架振动试验结果,可知箱体底板开裂失效的主要原因在于储气筒采用纵向布置,整体质心偏向车架外侧,稳定性较差,且储气筒支架为两孔安装固定,孔距50mm,如图7(a)所示,造成储气筒支架与箱体底板连接位置处接触面积较小,易产生应力集中。为减小电瓶箱箱体底板与储气筒支架连接位置处的应力,需增加其接触面积。设计人员在保证研发成本及工艺前提下,提出优化储气筒支架结构方案,将原先两孔固定连接更改为三孔固定连接,且三孔不在同一方向上,如图7(b)所示。

4.2 优化方案结果分析

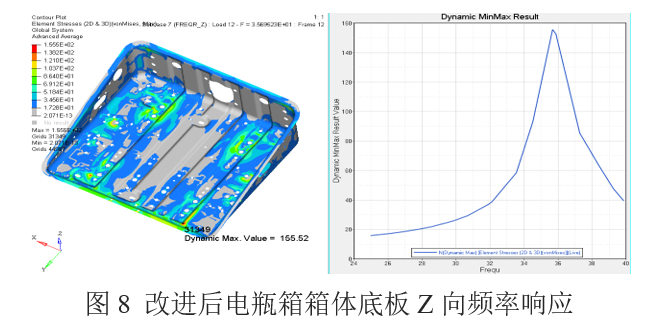

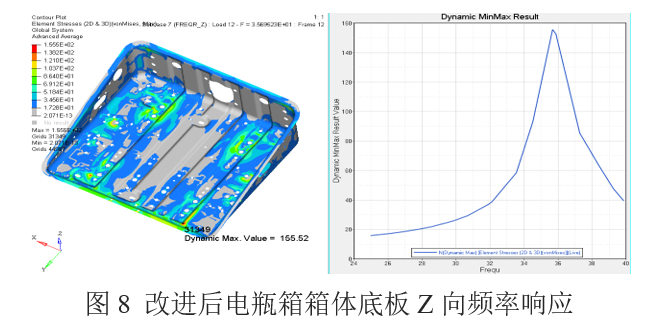

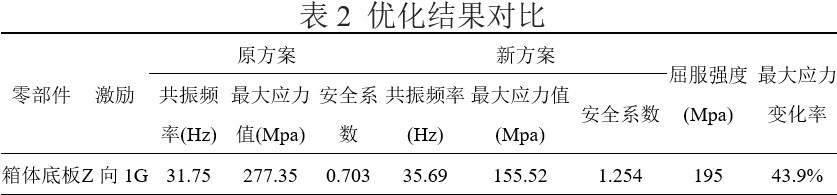

对新方案的结构再次进行频率响应分析,发现在箱体底板与储气筒支架连接位置处的应力值有了明显的改善,新方案的电瓶箱系统总成在Z方向上的应力响应如图8所示,从电瓶箱箱体频率响应分析结果可以看出,箱体在Z向1G单位加速度激励作用下,共振频率为35.69Hz,其最大应力值为155.52Mpa,小于箱体材料屈服强度195Mpa,满足强度要求,其对比结果如表2所示。

将新方案在相同试验条件下进行台架振动试验,在试验结束时,箱体并未出现开裂失效,表明改进效果良好。

5 结 论

利用Altair公司的HyperWorks分析软件对电瓶箱系统总成进行了频率响应分析,并结合了台架振动试验结果,找出了开裂原因。提出了优化改进方案,并对新方案结构进行了频率响应分析及台架振动试验验证,改进后的新方案符合强度设计要求。该有限元分析方法对今后分析同类悬臂结构样件具有指导作用和参考意义。

参考文献:

[1]韩敬涛. AMT 换档规律的研究[D].上海:上海工程技术大学,2011.

[2]周传月,郑红霞,罗慧强.MSC.Fatigue疲劳分析应用与实例[M].北京:科学出版社,2005.

[3]刘文光,陈国平,贺红林,等.结构振动疲劳研究综述[J].工程设计学报.2012,19(1):1-8.

[4]杨万均,施荣明.振动疲劳试验寿命确定方法研究[J].机械设计与研究.2012,28(2):71-72.

[5]李楚琳,张胜兰,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.

[6] 韦永平,盛遥,曾桃涛,袁仁炼 .商用车蓄电池箱体频率响应分析及结构改进[C].重庆汽车工程学会.西南汽车信息.2018:11.

[7]赵梓连.地铁车辆车载电气设备结构优化研究[D].青岛:青岛科技大学,2020.

(原载《西南汽车信息》2022年第12期)

来源:重庆汽车工程学会

作者:孙清雨 吴秀杰