一、系统刚度

一级齿轮错位量≤20um,二级齿轮错位量≤50um,保证齿轮错位量在各种扭矩工况下差异不大,这样才能保证同一种修形方案适用于多个工况。

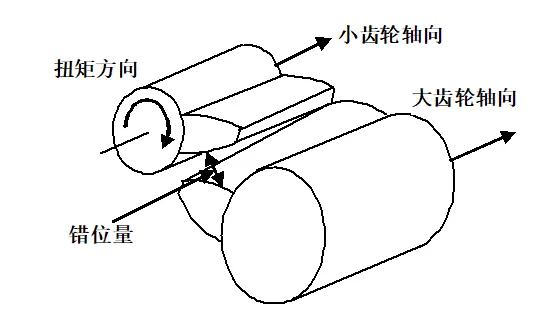

错位量定义:两零件之间实际相对位置关系与绝对理想条件下应有的相对位置关系之间的偏差定义为错位量。

假设各零件无任何加工、装配误差,无轴承间隙,所有零部件为刚体,齿轮箱中两根轴应是彼此平行的。但因实际上存在加工、装配误差,以及在载荷下轴、轴承、箱体及其它零部件的变形,使得两根轴在工作状态下相对位置实际上是不平行的,即两齿轮中心线不再平行,而是有了一个微小的夹角。这个微小的角度就是所说的齿轮之间的错位。

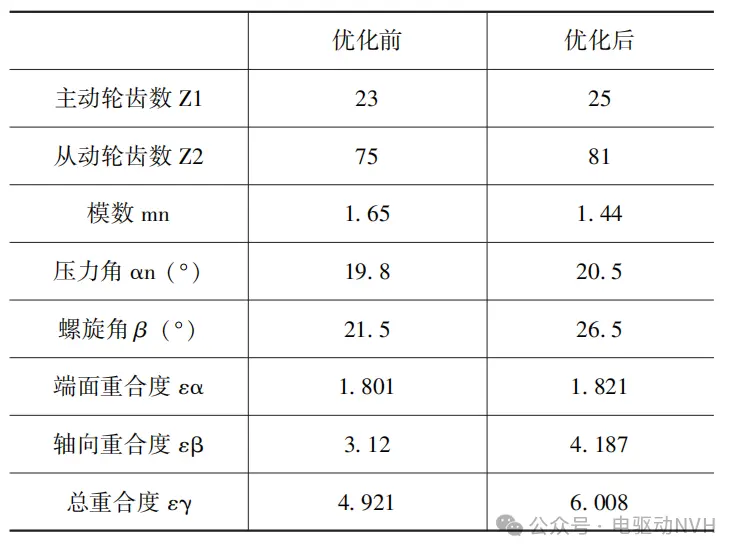

二、齿轴等宏观参数

1、避频设计

减速器一级齿轮副与二级齿轮副的主阶次及相应的倍频需要避开电机阶次。第一级齿轮副阶次及其倍频与电机阶次差不得小于2,第二级齿轮副阶次及其倍频与电机阶次差不得小于1。电机通常的阶次为6P、12P和槽数Z。

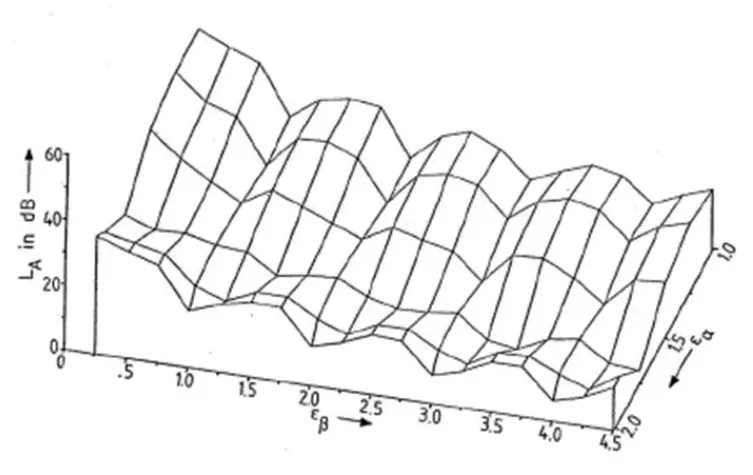

2、齿轮重合度要求

一级总重合度需要在5以上,第一级总重合度需要在4以上,端面重合度1.8以上,轴向重合度接近整数设计。

3、齿厚及中心矩公差要求

对齿轮齿厚公差的设计,需要综合考虑齿轮啮合侧隙范围,无论在何种温度情况下,都不允许出现夹齿(双面啮合)的情况发生。当然,齿轮侧隙过大也会存在齿轮敲击的问题,在设计阶段要充分考虑这两种情况的影响。

建议齿厚公差为0.025mm(mn>2)或0.02(mn<2),在计算侧隙的时候,需要考虑温度及中心矩误差的影响。

壳体轴承孔中心矩位置要求与齿轮设计中心矩误差为一一对应关系,中心矩误差最低要求为±0.025mm,即壳体位置度为0.05mm。

针对NVH样件,若加工制造能力较强,需要适当提高中心矩误差要求至±0.015mm,壳体位置度要求为0.03mm。

4、齿轮精度等级要求

对于电动汽车减速器,齿轮加工等级至少为DIN 3962 6级或以上,可以采用磨齿工艺或珩齿工艺加工。针对批量加工产品,推荐采用一磨一珩工艺。

5、花键精度等级要求

输入轴花键精度等级要求6级,为了避免边频问题,推荐输入轴花键跳动≤0.03mm。

6、动平衡

输入轴/中间轴需要做100%动平衡检测,按ISO 1940/ DIN ISO 21940-11:2017-03标准定义,需要达到G2.5及以上动平衡要求。

三、微观修形

由于齿轮在加载情况下齿面会产生偏斜,轮齿会变形,导致齿轮啮合不是以渐开线啮合,从而产生传递误差,该传递误差会产生一个波动的载荷,经过轴、轴承传到壳体产生振动噪声,通过齿轮修形可以弥补齿面的偏斜和轮齿的变形,使齿轮副在加载工况下平稳啮合。

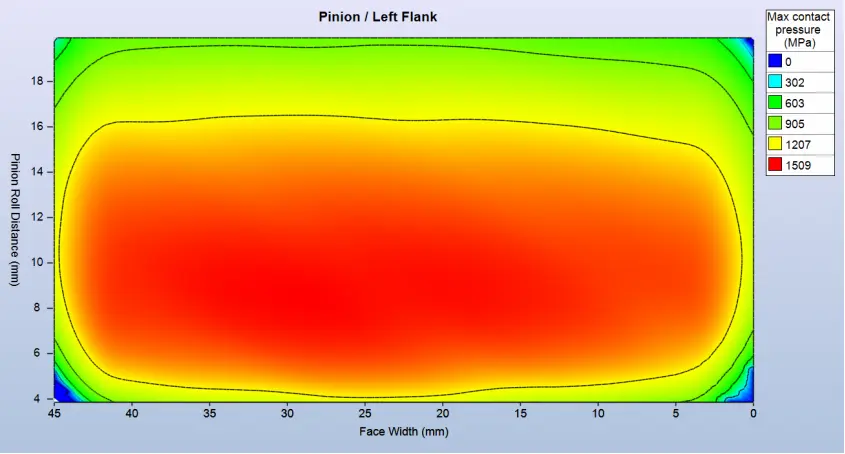

1、接触斑点

齿轮修形时做齿面加载接触分析,保证齿轮副在各扭矩段有一个良好的接触斑点(无边缘接触和齿顶齿根接触)。

2、传递误差

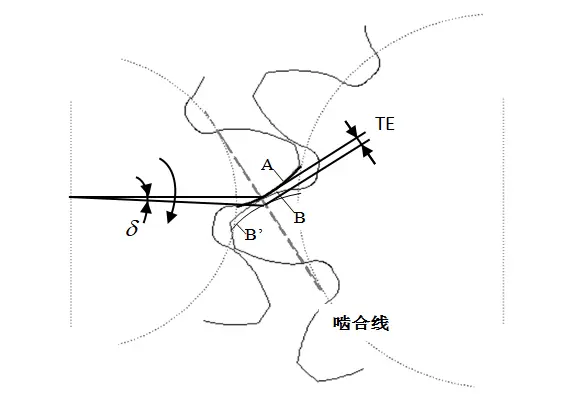

传递误差定义:沿啮合线方向度量被动轮上的齿廓在实际啮合时所处位置同理想条件下所处位置之间的偏差就是传递误差。

如上图所示,主动轮齿廓A和被动轮上理想齿廓B相啮合时,被动轮可以被主动轮匀速带动。但同时啮合时齿数的变化、轮齿的变形、制造装配误差的存在,被动轮实际齿廓在B‘ 处,主动轮齿廓A 须多转一个角度 δ 使齿廓A 沿啮合线继续移动一个附加距离TE之后,齿廓A 才和被动轮的实际齿廓B’ 相啮合。这个距离TE就是传递误差。

在一个啮合周期内由于同时啮合齿数的变化、啮合点从齿顶到齿根移动以及轮齿的变形导致传递误差的波动,对于振动噪声有影响的是传递误差的峰峰值。

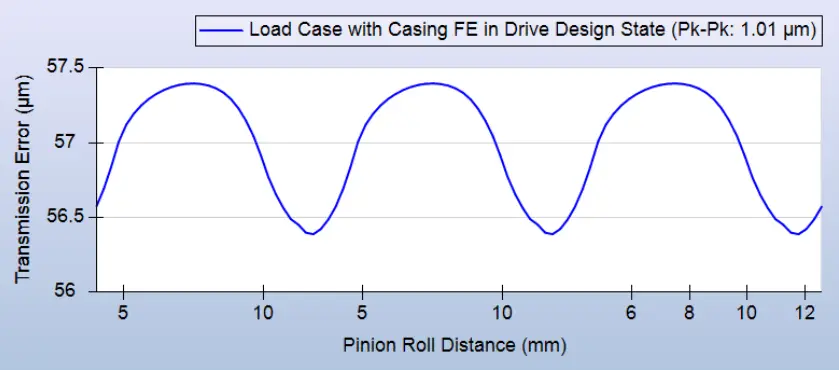

在仿真模型根据接触斑点试验标定后,以每10%最大扭矩为间隔,计算包括所有扭矩范围的传递误差峰峰值(Drive&Coast)曲线,越低越好,全扭矩范围内要求如下:

一级齿轮传递误差:PPTE≤0.4;二级齿轮传递误差:PPTE≤0.7。

对于传递误差曲线,需要保证在关键扭矩段下为正弦曲线,以降低后期NVH风险。对于各阶谐波,也需要逐步递减。谐波要逐级递减,一阶谐波<0.25µm,n阶谐波 <0.25/ n2。

四、模态及动刚度要求

一阶自由模态建议要求所有点在1500HZ以上,一阶约束模型建议要求所有点在700HZ以上,齿轴弯曲模态≥3000Hz,差速器局部模态与半轴模态避频10%以上。

壳体上关键点(各轴承孔、悬置安装点等)动刚度必须大于50000N/mm,需要通过仿真和试验进行对比。

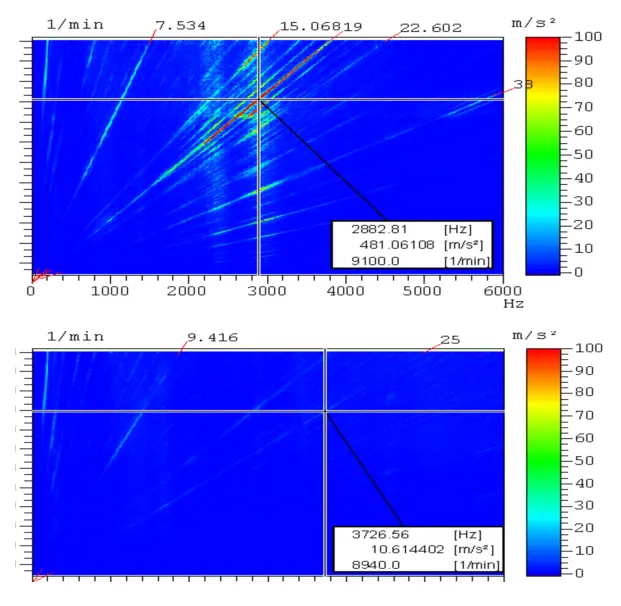

五、频响分析

通过频响分析得到轴承和壳体上固定测点处动态响应的频谱图,不可以出现明显的齿轮阶次的响应。如有明显的齿轮阶次响应,通过调整相关零部件的刚度和质量来改变系统的模态,消除共振。改进前后频谱图的对比如图所示。

来源:电驱动NVH