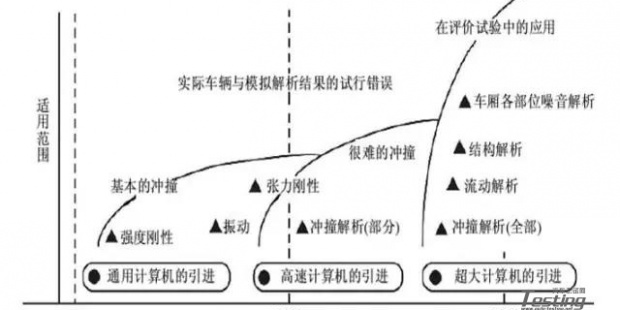

随着计算机等技术的发展,CAE技术已融入到国内外成熟汽车企业产品研发流程中,在整车NVH开发中发挥了越来越重要的作用。

整车

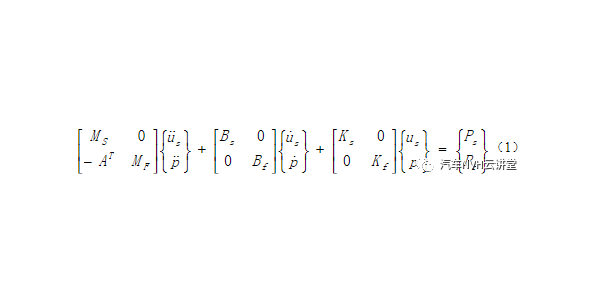

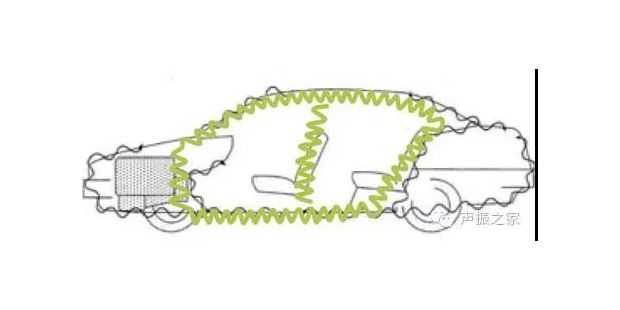

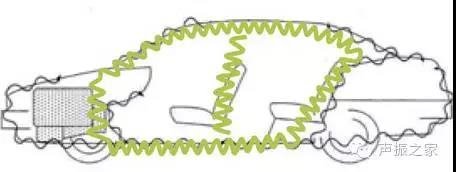

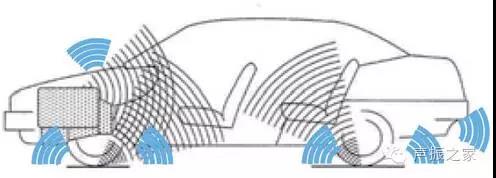

整车NVH问题根据传递路径不同,分为由发动机和路面激励引起的车内结构振动和结构辐射噪声问题(图1)。

图1 车身结构振动和结构辐射噪声

以及由发动机辐射噪声、路面噪声、风激励噪声、排气噪声等通过钣金件、声学包和孔隙等传递到车内引起的空气传播噪声问题(图2)。

图2 空气传播噪声

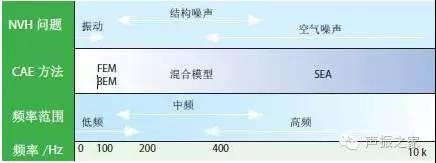

整车振动与噪声问题与频率相关(图3)。

图3 NVH 问题与频率的关系

低频时,主要表现为发动机和路面引起的振动和噪声问题,对应的CAE分析方法主要为有限元法(Finite Element Method,FEM)和边界元法(Boundary Element Method,BEM);高频时,主要表现为与密封及声学内外饰相关的空气噪声问题,对应的CAE方法主要为统计能量法(StatisticalEnergy Analysis,SEA);而中频时,主要通过使用混合模型解决相关的NVH 问题。

针对不同的NVH 问题,不同的CAE仿真分析手段已经融入到整车开发阶段中,特别是在试验样车和工装样车之前,通过虚拟验证整车NVH性能,并通过优化改进,大大降低了整车振动噪声问题风险,提升了开发成功率。不同企业的整车开发流程存在一定差异,但一般均包括预研、概念设计、详细设计、试验验证、试制、投产等几个阶段,整车NVH CAE分析主要涉及整车开发中的概念设计、详细设计、试验验证等几个阶段。

概念设计阶段,主要通过结合基础车和性能标杆车的仿真和试验结果,并考虑市场定位和成本等因素,确定整车和系统NVH目标大纲,并通过CAE 优化,在概念设计方案上提出初步优化建议;

详细设计阶段,主要针对整车详细设计方案,通过CAE分析和优化,提供详尽的优化设计方案并实施;

试验验证阶段,主要通过分析试验样车测试结果,针对存在的NVH 问题,结合CAE模型和分析结果,提供改进建议。

整车NVH 性能开发,借助相关的CAE手段,从整车、车身、悬置系统、进排气系统和声学包系统等影响整车NVH性能较大的子系统出发,研究和改进整车NVH 性能。下文针对不同的系统,介绍相关的CAE 分析技术以及在工程实践中的应用。

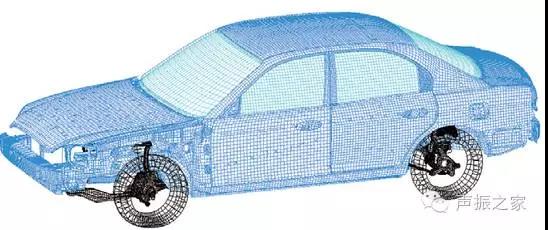

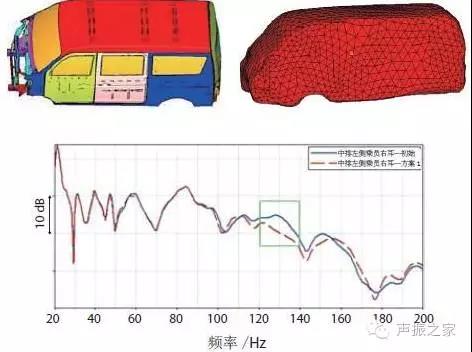

整车NVH仿真分析是CAE技术的难点,其中建模方面需主要解决整车复杂模型标定、轮胎模态模型建立、阻尼材料准确描述等技术难题。建立整车精确和完整的有限元模型(图4)。

图4 整车FEM 模型

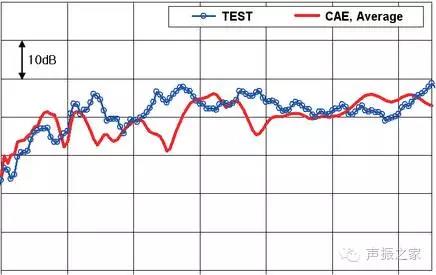

该模型可用于分析动力总成阶次激励引起的结构辐射噪声和关键位置振动,其中发动机激励可以使用理论值或通过测试悬置上下加速度相应计算出激励力;或用于计算不同路面、不同车速下车内结构辐射噪声,计算结果曲线如图5 所示。

图5 匀速车内噪声曲线

车身

车身NVH 是CAE 技术应用较为成熟的领域,国内外汽车企业对于车身NVH 已经做了大量的仿真和优化工作,主要表现在以下几个方面。

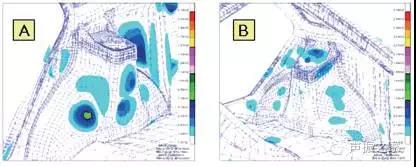

车身与振动激励源之间主要通过软垫连接,但如果车身连接点动刚度过低或存在特定频率段下的共振,无论如何设计软垫刚度都难以满足隔振要求,因此,足够的车身连接点动刚度就变得非常关键。通过灵敏度分析,进行车身与动力总成、底盘、进排气等连接点动刚度优化(图6)[2]可以快速找出问题根源,并提出合理的解决方案。

图6 动刚度弱点灵敏度分析

衡量车身结构噪声特性的常用指标是车身噪声传递函数(Noise Transfer Function,NTF),即车身与底盘、动力总成、排气系统等的连接点施加单位激励力,得到车内人耳处噪声响应值。通常,通过阻尼材料或结构进行车身噪声灵敏度的优化和改进。

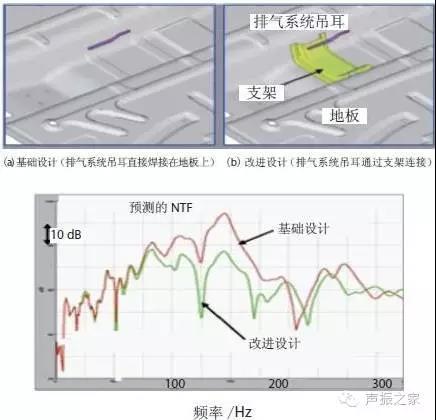

在车身设计过程中,在物理样车出来之前,通过形貌优化或连接点动刚度优化,达到了降低车身声学灵敏度的效果,并且在大量的工程实践中得到应用(图7)。同时,更为广义的车身声学灵敏度在工程实践中也得到了应用。如通过在动力总成质心位置沿曲轴转动方向施加单位转矩的扫频激励,来研究车内噪声灵敏度。该方法综合考虑了所有悬置、进排气吊耳、副车架在内的影响,对问题研究和整改有重要意义(图8)。

图7 基于结构改进的车身NTF优化

图8 广义的车身NTF优化

悬置系统

动力总成悬置系统是最重要的隔振元件,它能隔离发动机动力总成系统传递到车身的振动,隔离路面的激励对发动机动力总成的振动,支撑和固定动力总成,控制动力总成的转矩负载和激励力,它对整车NVH性能控制起着十分重要的作用。

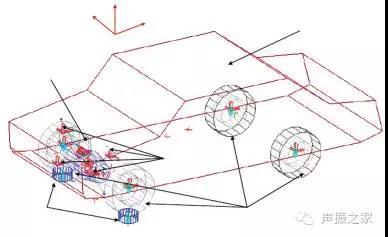

目前,CAE 技术已经成功应用于悬置系统的开发设计中,国内外汽车企业在悬置系统NVH 开发方面做了一系列的仿真和优化工作。

图9 悬置系统的分析模型

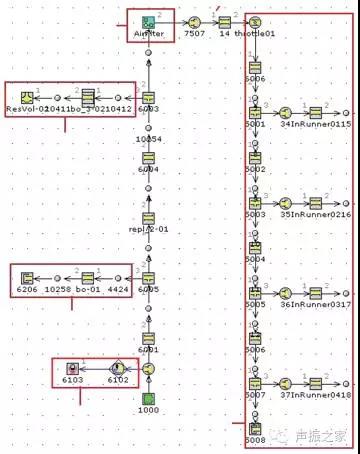

进气系统

进气系统噪声是汽车主要噪声源之一,对车内外噪声贡献较大。运用一维声学仿真软件对进气系统进气口进行噪声仿真。图10 为某进气系统一维噪声仿真模型,通过进气口麦克风得出噪声频谱图和发动机额定转速范围总声压级及阶次图(图10),为进气系统设计和优化提供依据。

进气系统声学设计主要考虑消声容积、管道截面积、进气歧管位置等,同时通过增加赫姆霍兹谐振腔和1/4 波长管等共振消声器来达到降低进气噪声的目的。

图10 进气系统一维噪声仿真模型

排气系统

排气系统噪声源主要包括空气噪声、冲击噪声、辐射噪声和气流摩擦噪声,对车内外噪声均有较大贡献。其中,排气尾管噪声是排气噪声最重要的考察指标,它取决于发动机声源特性和排气系统的插入损失。

目前,运用CAE 技术优化排气系统NVH问题在国内外工程实践中的应用已经非常成熟。与进气系统一样,我们运用一维噪声仿真软件对排气系统排气口进行噪声仿真。图11为某排气系统尾管噪声仿真模型,通过在排气口设置麦克风来得到排气噪声频谱图和发动机额定转数内的声压级及阶次图(图11)。

图11 某排气系统一维噪声仿真模型

声学包

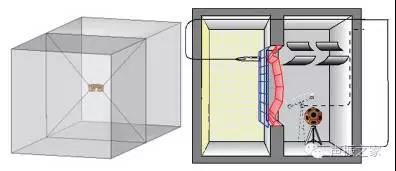

汽车发动机噪声、进排气噪声、风噪、路面噪声等各种车外噪声入射到车身,一部分反射回去,一部分通过缝隙、车体结构和声学包传递到车内。除车体密封和车体结构外,声学包对噪声到车内的传播起着非常重要的作用。目前,一些商用软件已经在声学包高频分析上得到了大量应用。

声学包SEA 分析主要包括以下步骤:根据模态相似性原则,基于车身和内饰CAD数模或有限元数模建立对应的SEA子系统;通过材料参数模拟或试验方式获取部件声学特性;根据车身结构子系统建立车内声腔子系统;根据车身结构子系统建立SEA子系统之间的联系;通过理想测试和实际工况下的噪声激励和响应结果,进行模型校验;用校验后的模型进行声学响应分析、声学包优化、分解部件声学目标值,并研究确定最终声学包方案。

部件声学传递损失STL 获取

来源:FEAltd有限元分析网