摘要

通过对汽车内饰件单品侧碰性能的分析研究, 指出了现有CAE反力吸能仿真无法体现饰板破裂风险的不足。通过在CAE中追加饰板塑性应变分析, 进行饰板破裂的风险评估、原因分析、对策检讨及效果预测, 并结合单品及整车侧碰实验结果证明了前期对策内容和CAE仿真结果的有效性。通过此研究, 在开发前期,一方面能提供一种用于评估内饰件,达成侧碰性能目标的预测方法, 另一方面针对破裂风险能提供可供借鉴的有效对策检讨思路。

关键词:内饰件、侧碰、CAE仿真、破裂、韧性

作者:陈明华 丁姗姗 熊煥高

单位:东风汽车有限公司东风日产乘用车公司技术中心

来源:2021 中国汽车工程学会年会论文集

汽车碰撞安全历来是各主机厂关注的重点内容, 而侧碰则是汽车碰撞安全的重要考核项之一。国家标准GB20071-2006《汽车侧面碰撞的乘员保护》制定了专门的试验规程和要求来考核汽车侧碰的安全性。标准中对侧碰的安全性分为两类指标进行衡量, 其一是车内乘员的性能指标,即头部、胸部、腹部、骨盆的吸能值;其二是特殊要求, 主要包含非性能指标的一些要求, 其中要求“ 所有内部构件在脱落时均不得产生锋利的凸出物和锯齿边,以防止增加伤害乘员的可能”。目前, 针对第一种考核指标,已有较为深人的研究, 针对门护板系统也有成熟的零部件试验方法进行考察。但针对门护板破裂时产生的锋利凸出物和锯齿边的研究并不多见本文通过研究某车型饰板腹部冲击点达成了反力吸能的目标值, 但是饰板却发生了破裂, 产生“ 锋利的凸出物和锯齿边”导致侧碰性能未达的课题, 指出了现有单品侧碰性能预测方法的不足。通过对冲击对象追加进行塑性应变分布的CAE 仿真分析, 明确了饰板破裂的原因分析、对策检讨和对策效果预测, 最终通过实物实验达成了侧碰性能目标, 也验证了前期CAE 仿真分析的有效性。为今后车型部品开发, 在早期达成侧碰性能目标, 特别是如何避免破裂风险方面提供了一种科学的预测方法。

1 现行单品侧碰性能达成的预测方法说明

1.1单品实物实验的方法说明

在实车碰撞中, 车门钣金会发生变形, 但在进行门护板单品试验时, 根据设定, 车门内钣金施加固定约束。冲击头沿F方向以恒定速度和预设位移冲击门护板, 预设位移为实车碰撞中内钣金相对门护板的变形量, 冲击速度和冲击头位移由整车CAE 分析得知[2]。具体来说, 将与胸部、腹部和骨盆性能指标相关的内饰件都固定在治具上, 用特定形状的冲击头以一定的速度和角度对治具上的内饰件进行撞击。一方面评估整个过程的反力与吸能值是否达成性能目标值, 另一方面评估实验中是否发生破裂导致锐边出现。以某车型后席腹部冲击点的侧碰开发为例, 整车侧碰性能目标分解给到饰板单品的腹部性能目标, 见表1 。

表1 某车型后门单品侧碰性能目标

经过数据分析, 发现该车型的后门饰板和行李舱下饰板都参与腹部碰撞过程, 因此将后门饰板和行李舱饰板同时固定到实验治具上, 进行单品碰撞实验, 如图1所示

图1 某车型后门侧碰实物示意

1.2现行CAE反力- 吸能分析的方法说明

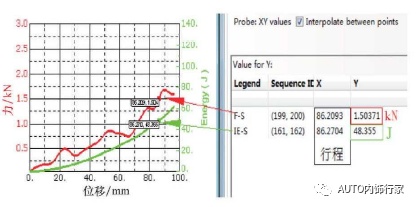

发阶段为预测实物的侧碰性能达成情况, 在数据阶段会通过CAE仿真对产品的反力-吸能情况进行预测5通常会在数据上基于LS-DYNA 建立饰板网格模型W。通过CAE 对碰撞过程中的反力-吸能达成情况进行分析及必要的对策检讨。模型包含门护板总成以及其他参与碰撞过程的内饰件部品、车门内钣金和冲击头。其中, 车门内钣金中部挖空, 只保留与门护板配合的翻边和卡扣孔。模型均采用壳单元, 焊点采用梁单元。通过CAE分析可以得出饰板在碰撞过程中的反力-吸能曲线, 对比输人的目标值, 判断是否达成。以上文提到的某车型腹部冲击点为例, 最终得到的反力吸能曲线如图2所示。对比表1性能目标输入, 在最大反力1.5kN 的情况下, 吸能结果为48.36J, 远大于目标值10J , 预测单品侧碰性能达成。

图2 实验前CAE反力-吸能曲线

1.3现行CAE仿真分析的局限性

现行CAE 仿真分析只关注碰撞过程中的反力与吸能达成状况, 无法体现碰撞过程可能发生的破裂风险, 因此存在一定的不足之处。以上文提到的某车型腹部冲击点为例, 在达到最大反力1.5kN时, 单品实物实验的吸能值为46.62J 如图3所示,远大于目标值10.0J。从反力和吸能的角度来看, 达成了性能目标。

首轮单品实验反力- 吸能曲线

图3 扶手包覆层结构

但是, 通过确认高速摄像机拍摄的碰撞视频以及实验后的产品状态, 发现在单品碰撞过程中, 行李舱下饰板本体以及小饰盖均发生了破裂导致的锐边:本体中—个样件发生了破裂, 另一个样件发生了破裂飞溅并形成了一个缺口,如图4所示;小饰盖样件均发生了破裂飞概并形成了一个缺口,如图5所示。这些破裂后形成的“ 锋利的凸出物或锯齿边”, 可能会对人体产生伤害,因此综合判断本轮单品实验结果失败。基于该现状, 认为非常有必要追加针对内饰件破裂的CAE仿真分析。

图4 行李舱饰板本体实验后的状

图5 行李舱饰板小饰盖实验后的状态

2 CAE 塑性应变分析的方法说明及验证

2.1CAE塑性应变分析的方法说明

考虑现有CAE反力吸能分析的不足, 在数据上基于LS-DYNA 建立饰板网格模型[3]。通过CAE对碰撞过程中饰板的塑性变形情况进行分析, 输出塑性应变分布云图。具体建模方法如下:

1) 基于ABAQUS 建立门板/侧饰板网格模型:模型主要包含总成塑料骨架(去除包覆) 、固定用的车身钣金和冲击头。模型尺寸控制在3.5~5.5mm 网格类型均采用壳单元 (shell单元)。

2) 材料选择如下:冲击头与固定板金定义为金属或定义刚性体(试验中, 边界不允许出现大变形) , 门板/ 侧饰板零件采用塑胶材料。根据ABAQUS材料属性定义方法,冲击头与钣金定义为“*rigidbody”。塑料零件定义为“ 弹塑性材料(弹性模量、泊松比、高低速塑性应力应变)” 高低速包含应变率为0.01、0.1、1、10、100/s。材料测试得到名义应力应变数据, 再通过换算取得真实应力应变数据,导人软件进行塑料件的属性定义。以上保证解析模型材料参数的准确性。

3) 约束/接触定义:在模型中定义通用接触“Gneral contact”模拟冲击头与门板/侧饰板的接触, 焊接/螺钉采用刚性连接单元“coupling” 等效模拟。

4)输入/输出定义:根据侧碰条件定义输入冲击头参数[重量、坐标、角度、速度] , 定义分析输出[应力、应变、位移、反力] 。

5)后处理:通过分析,数据处理除了输出常规的FS(反力-位移曲线) 、ES(能量- 位移曲线)外, 同步输出PEEQ(塑性应变)进行塑性变形的风险分析。

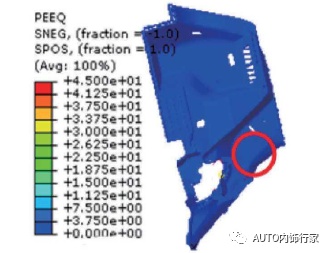

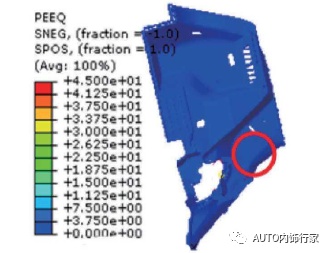

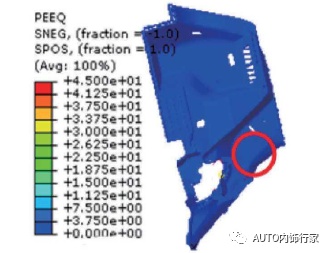

以上文提到的某车型腹部冲击点为例, 追加进行CAE塑性应变仿真分析。从塑性应变分布云图可知, 如图6所示, 行李舱饰板本体和小饰盖都存在较为严重的应力集中现象, 说明实物实验发生破裂的风险高, 且CAE 出现应力集中的区域与实物破裂的区域基本一致, 两者符合性较好。

图6 行李舱饰板塑性应变分布云图

2.2单品侧碰破裂的原因分析

2.2.1 产品结构层面的分析

通过CAE 塑性变形云图, 可知CAE仿真中的应力集中区域以及实物破裂位置刚好位于冲击头对饰板的冲击区域:冲击头在冲击过程中对饰板冲击区域产生一个向车外的冲击力F1, 位于冲击头上端的行李舱下饰板本体的卡扣固定点(距离约50mm) 为饰板冲击区域提供一个向车内的反向支撑力F2,位于冲击头下端的小饰盖的,PAD吸能盒( 距离约15mm)对饰板冲击区域提供一个向车内的反向支撑力F3,如图7所示。导致行李舱饰板在F1、F2、F3 的综合作用下,在冲击区域形成较大的剪切作用, 推测为饰板本体及饰盖破裂的要因之一。

图7 行李舱饰板碰撞过程中的受力分析

2.2.2 材料性能层面的分析

同步对比饰板的材料韧性性能指标和CAE塑性应变分布云图的数值, 可以得知CAE 仿真中的最大塑性应变远大于材料韧性指标, 见表2, 说明单品实验发生破裂的风险非常高。

表2 现行饰板塑性应变确认结果

2.3单品侧碰破裂的对策检讨

2.3.1 通过产品结构优化提升饰板塑性性能

根据2.2.1 发生破裂的原因分析, 对产品结构进行优化, 改善碰撞过程中的受力情况:

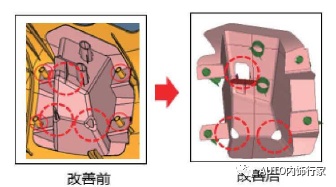

①本体断裂区域局部加胶提升强度, 由一般厚度2.5mm 增大到2.8mm,如图8 所示。

② 冲击头碰撞接触区域追加加强筋, 如图8 所示, 由于冲击头的初始能量是一定的, 通过加强筋的溃缩变形吸收冲击头的能量, 减少冲击头直接作用在饰板表面的冲击能量;

③对本体上端的卡扣座进行弱化, 如图9 所示, 降低冲击过程中的反力F2,减弱饰板冲击区域的剪切作用;

④ 对MASK 的PAD吸能盒追加开孔进行弱化, 如图10所示, 降低冲击过程中的反力F3, 进一步减弱饰板冲击区域的剪切作用。

图8 行李舱饰板局部加厚及加强筋追加

图9 行李舱饰板卡扣座弱

图10 行李舱饰板小饰盖PAD弱化

2.3.2 通过材料成分调整提升饰板塑性性能

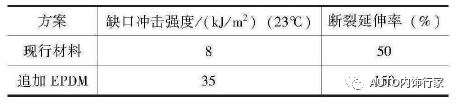

同步考虑提升材料本身的韧性。橡胶或热塑性弹性体与聚丙烯(PP)共混增韧改性是研究时间最长、增韧效果最明显的一种方法。一般是作为分散相来引发基体发生屈服变形(包括剪切变形和银纹化),进而吸收能量。乙丙橡胶(EPR)、三元乙丙橡胶(EPDM)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)以及线性三嵌共聚物(SEBS)do都上最常用的传统增韧剂,它们对PP均有明显的增韧作用。因此将饰板基于现行材料追加10%的 EPDM,提升材料韧性,见表3,克制缺口冲击强度和断裂延伸度的性能指标均显著提升。

表3 改善前后材料韧性性能对比

2.4对策后单品侧碰CAE分析

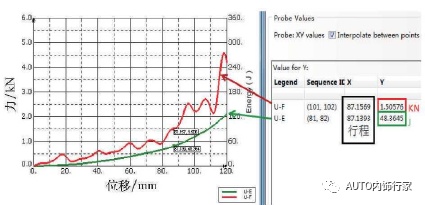

按照改善后产品结构和材料物性,进行CAE仿真分析,输出腹部的反力-吸能碰撞曲线,如图11所示。在87mm行程时达到最大反力1.5kN, 此时的吸能为48.36J,远大于目标值10.0J,且相比变更前未发生恶化。

图11 改善后侧碰反力- 吸能CAE曲线

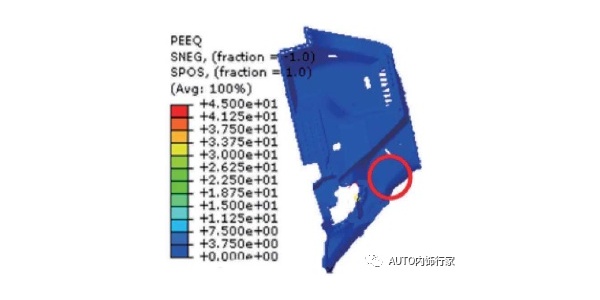

饰板破裂层面,分析塑性应变分布云图可知:

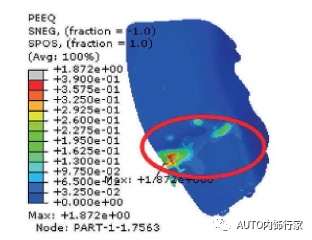

①行李舱饰板本体原破裂区域(红圈范围)在改善后消除了应力集中现象,如图12所示,仅在内部用于固定小饰盖的卡接结构存在局部应力集中(不会露外),判断无风险。

②小饰盖原破裂区域(红圈范围)应力集中现象大为改善,如图13所示。

图12 对策后行李舱本体塑性应变分布云图

图13 对策后小饰盖塑性应变分布云图

进一步分析,CAE仿真中小饰盖大面塑性应变在40%以内,局部达到187%(源于冲击头轮廓边缘同饰板的挤压和侵入,实车碰撞中采用假人模型并不会发生)。预测可以达成侧碰性能目标, 见表4。

表4 改善后饰板塑性应变确认结果

2.5对策后实物侧碰验

2.5.1 对策后单品实物的侧碰验证

按照2.3对策检讨进行产品生产,再次进行单品实物的侧碰验证。其中腹部的单品碰撞曲线如图14所示,可知,再达到最大反力1.5kN时,吸能为52.31J,远大于目标值10.0J,满足吸能目标。

图14 对策后侧碰反力- 吸能曲线

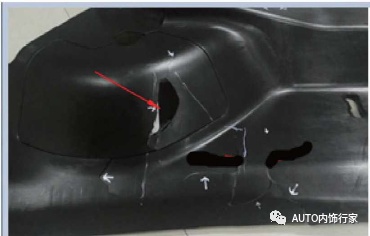

通过观看高速摄像机拍摄的碰撞视频以及实验后的产品状态, 行李舱饰板本体在单品碰撞结束后, 正面未发生破裂, 如图15所示。同时, 背面追加的加强筋和弱化后的卡扣座发生了溃缩和断裂, 如图16 所示。实现了前期降低支撑反力F2的设计构想, 同时増大了饰板对冲击能量的吸收对比对策前后两次碰撞的反力-吸能曲线, 在最大反力1.5kN下的吸能数值由对策前的46增大到对策后的52.31J,提升约12% )。

图15 对策后行李舱本体碰撞后正面无破裂

图16 对策后行李舱本体碰撞后背面状态

在单品碰撞结束后, 小饰盖仍然发生了断裂但没有出现飞溅,如图17 所示, 相比首轮实验小饰盖破裂的状况有很大改善,进一步分析,断裂发生的位置位于冲头的边缘轮廓位置, 与CAE仿真分析的应力集中区域基本一致, 属于冲头边缘轮廓侵入切割导致饰板破裂, 如图18所示。由于整车侧碰采用假人模塑, 侧碰撞假人由金属和塑料骨架外罩模拟肌肉的橡胶、塑料和泡沫构成即该碰撞区域为完整的躯体结构, 这是与单品实验采用冲击头模拟的差异点, 实标侧碰中弁不会发生假人模塑侵人饰板导致剪切破裂的现象, 预判结果成功。

图17 改善后小饰盖碰撞状态

2.5.2 对策后整车实物的侧碰验证

图18 冲击快侵入饰板的状态

图19 整车碰撞摸底实验后的状态

在后期的整车侧碰摸底实验中,行李舱饰板本体及小饰盖与后门饰板均没有发生破裂现象,如图19所示, 验证了单品性能达成预测的合理性。

3 结论

通过某车型侧碰案例的研究, 指出现有CAE反力-吸能分析无法预测产品发生破裂、可能造成伤害乘员锐边的风险, 不能全面、有效地预测内饰产品能否达成侧碰性能目标要求。通过CAE反力- 吸能分析和塑性应变分析结合的方法, 可以更为全面地对内饰件侧碰性能的达成进行预测评估, 从而实现提升内饰部品侧碰性能开发效率、节省实物实验资源的目的。

1)CAE塑性应变仿真分析, 得到模拟内饰产品在侧碰场景的塑性应变分布云图, 可以分析产品在碰撞过程中是否存在应力集中现象, 并识别出有风险的位置区域, 进一步推导出造成应力集中的原因。为风险评估和对策检讨提供科学的判断依据。

2) 为达成内饰件单品的侧碰性能, 要求CAE 塑性应变仿真结果应尽可能小于材料断裂延伸率指标, 否则存在发生破裂的风险。表5所示为本研究中饰板塑性应变结果与破裂是杏发生的关系汇总, 可供参考。

表5 饰板塑性应变结果对破裂的影响

3) 为达成内饰件单品的侧碰性能, 要求饰板在冲击头碰撞区域周边一定范围( 参考值50mm)内, 避免布置卡扣座或PAD吸能盒等可能对饰板形成支撑的结构。否则饰板在冲击过程会形成三点弯曲结构, 在冲击区域因剪切作用导致饰板破裂。

4) 如果因结构限制无法全部移除碰撞区域周边的支撑结构, 则可通过弱化支撑结构强度( 例如采用局部掏空、减胶等弱化结构) 、降低冲击头作用在饰板表面的冲击能量( 例如饰板碰撞区域背面追加吸能结构) , 从而减少饰板冲击区域受到的剪切作用。该方式适用于在产品开模前的数据阶段进行结构优化, 避免后续实物阶段再发生大幅结构调整。

5) 通过在产品中追加适当的EPDM成分, 可以显著提升材料的缺口冲击强度和断裂延伸率性能指标, 从而降低产品发生破裂的风险。该方式适用于产品开模前对材料选型进行合理性判断, 或实物阶段评估材料型号变更的有效性。

参考文献

[1]全国汽车标准化技术委员会. 汽车侧碰的乘员保护:GB20071-2006[J]。北京:中国标准出版社,2006。

[2]周云,陶钧,孙涛. 基于多冲击头侵入的门护板侧碰研究[J], 汽车科技,2017(4):37.

[3]LS-DYNA. Keywords-user's Manual [M].Livermore:Livermore Software Techonology Corporation,2007.

[4]白红伟. 成核剂与弹性体协同增韧聚丙烯的研究[D]四川:西南大学,2009.

来源:AUTO内饰行家