1、汽车传动系统概述

汽车传动系统是汽车的关键组成部分之一,负责将发动机产生的动力传递到汽车的驱动车轮,产生驱动力,使汽车能在一定速度上行驶。传动系统的设计和性能对车辆的操控、燃油效率和行驶性能都具有重要影响。传动系统一般由离合器、变速器、万向传动装置、主减速器、差速器和半轴等组成。

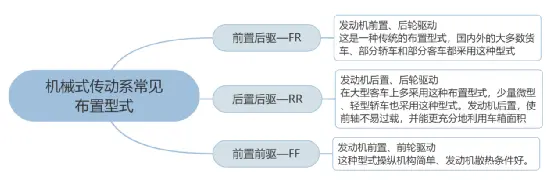

机械式传动系常见布置型式主要与发动机的位置及汽车的驱动型式有关。可分为前置后驱—FR、后置后驱—RR、前置前驱—FF。

2、齿轴系统的结构耐久分析

齿轮轴是一种用于连接齿轮系统内部的重要机械件,能够实现机械部件之间的动力传递和运动转换。它具有重要的结构功能和强度性能,是确保传统齿轮系统正常运行的重要元件之一,进而影响整个传动系统的安全性和经济性能。

齿轴系统的结构耐久分析分析步骤对于确保齿轴系统的结构耐久性至关重要,以避免在使用过程中出现故障和损坏。

汽车变速器齿轮(图片来源网络)

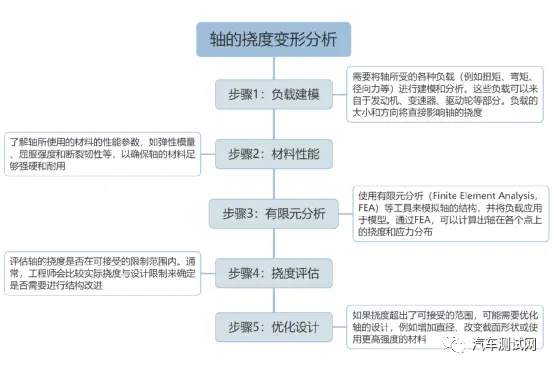

2.1轴的挠度变形分析

轴的挠度变形分析是为了确定轴在负载下会发生多少挠度,以及这些挠度是否在可接受的范围内。这个分析通常包括以下步骤:

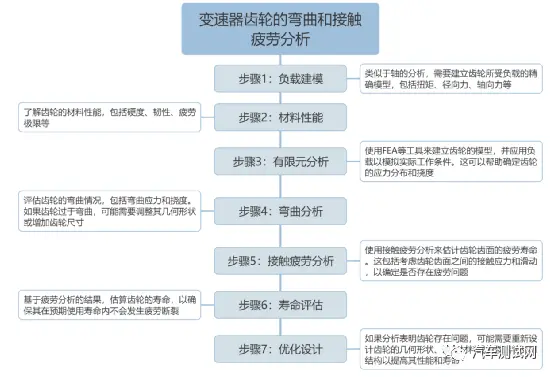

2.2变速器齿轮的弯曲和接触疲劳分析

变速器齿轮是传动系统中受到高负载和频繁运动的部件,因此需要进行弯曲和接触疲劳分析以确保其寿命和性能。分析的关键步骤如下:

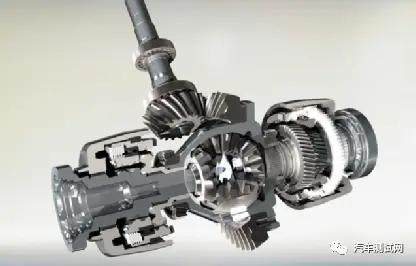

3、差速器结构的耐久分析

差速器是车辆传动系统的关键组件,它允许车轮以不同速度旋转,以适应转弯时的差速。差速器结构的耐久分析包括:

负载建模:确定差速器所受到的扭矩、径向力和轴向力等负载,这些负载来自驾驶条件和道路状况。

材料性能:了解差速器零件的材料性能,包括强度、硬度和韧性。

有限元分析:使用有限元分析来建立差速器的模型,并模拟实际工作条件下的应力和变形。

弯曲和扭曲分析:评估差速器零件在负载下的弯曲和扭曲情况,以确保它们不会超出设计限制。

疲劳分析:通过疲劳分析来估计差速器零件的寿命,以防止疲劳断裂。

汽车差速器(图片来源网络)

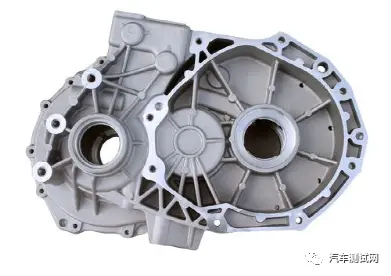

4、变速器壳体结构的耐久分析

变速器壳体是变速器的外部壳体,承受各种负载和环境条件。变速器壳体结构的耐久分析包括:

负载建模:建立变速器壳体所受负载的精确模型,包括振动、温度和液压压力等。

材料性能:了解壳体材料的性能,包括抗拉强度、耐腐蚀性和疲劳极限。

有限元分析:使用有限元分析来建立壳体的模型,以模拟实际工作条件下的应力和变形。

疲劳分析:评估壳体的疲劳寿命,以确保它在长期使用中不会出现疲劳开裂或损坏。

温度分析:考虑壳体在高温和低温条件下的性能,以确保它不会因温度变化而失效。

变速箱壳体模型(图片来源网络)

5、轴承的接触疲劳分析

轴承在汽车传动系统中承受高速旋转和重载的条件。轴承的接触疲劳分析包括:

负载建模:确定轴承所受到的径向和轴向负载,以及旋转速度。

材料性能:了解轴承材料的硬度、强度和耐疲劳性。

接触应力分析:通过分析轴承内部的接触应力分布来评估接触表面的疲劳寿命。

润滑分析:考虑轴承的润滑条件,以确保它在运转过程中不会过热或因润滑不足而损坏。

汽车轴承(图片来源网络)

6、拨叉的结构耐久分析

拨叉是变速器中用于选择不同齿轮的关键组件。拨叉的结构耐久分析包括:

负载建模:建立拨叉所受负载的模型,包括选择不同齿轮时所需的力和扭矩。

材料性能:了解拨叉材料的硬度、强度和韧性。

有限元分析:使用有限元分析来建立拨叉的模型,并模拟不同操作条件下的应力和变形。

疲劳分析:评估拨叉的疲劳寿命,以确保它在频繁操作下不会疲劳开裂或损坏。

拨叉(图片来源网络)

7、驻车系统的结构耐久分析

驻车系统用于锁定车辆在停放时不移动。驻车系统的结构耐久分析包括:

负载建模:确定驻车系统所受到的负载,包括停车坡度和车辆重量。

材料性能:了解驻车系统零件的材料性能,包括抗拉强度和耐疲劳性。

结构分析:评估驻车系统零件在锁定和解锁过程中的应力和变形情况,以确保其正常工作并具有足够的寿命。

驻车系统(图片来源网络)

汽车传动系统的结构耐久分析是一项综合工程任务,旨在评估关键组件(如差速器、变速器壳体、轴承、拨叉、驻车系统和传动轴)的性能和寿命,通过负载建模、材料性能评估、有限元分析以及疲劳和弯曲分析等步骤,以确保这些部件在长期使用和极端条件下能够安全可靠地工作,从而保障汽车的持久性和性能。

来源:汽车测试网