【摘要】

通过对汽车线束电磁干扰的原理进行分析,基于3种线束干扰耦合方式的原理,给出汽车线束设计时需要遵守的EMC设计原则,并通过CST仿真软件对部分设计原则进行仿真,以验证仿真结果与设计原则的一致性,为汽车整车电磁兼容设计提供依据。最后通过实际案例的解析,再次验证整车线束EMC设计原则。

在全球汽车动力电气化、控制智能化、信息网络化趋势驱动下,智能网联汽车成为国际汽车工程领域的前沿热点与未来市场竞争核心。电子新技术的应用随之而来的是汽车内外电磁环境越来越复杂,不但影响车辆EMC法规性能, 也影响着智能驾驶和网联通信功能的可靠实现,对整车电磁兼容性也提出了严峻的考验。

汽车线束作为整车所有电子电器零部件相互连接以及电气零部件与车身节点连接的载体,在电磁干扰中通常都是干扰的传输路径。因此,线束的布置、走线是否符合EMC设计原则将直接影响着整车的EMC性能,严重的将导致车辆法规不通过、功能失效等现象,为此在整车线束设计时,要明确需遵循哪些EMC设计原则。

01 汽车线束电磁干扰机理

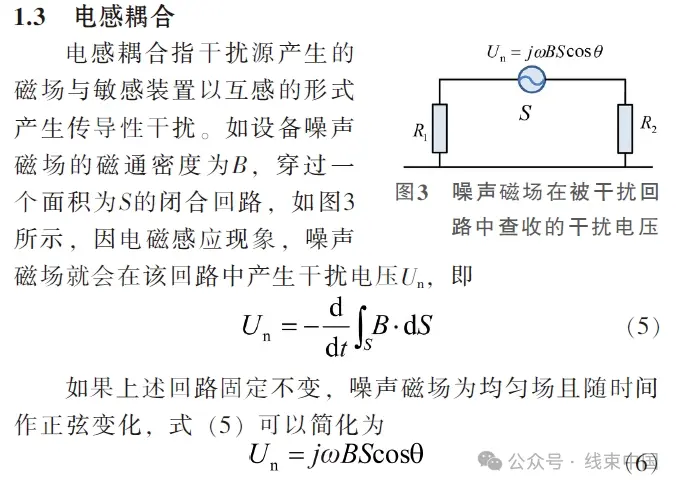

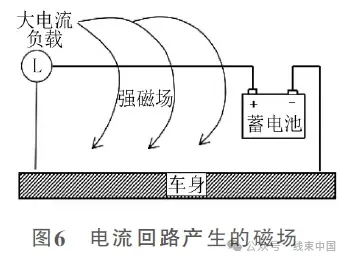

线束间电磁干扰的耦合途径主要有公共阻抗耦合、电容耦合、电感耦合等, 整车线束EMC设计的指导原则基于这几种耦合途径而制定。

1.1 公共阻抗耦合

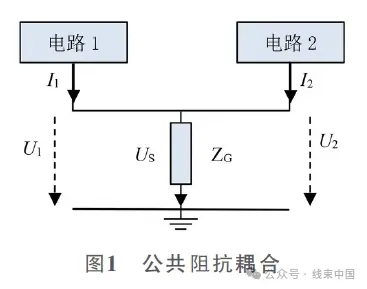

2条或2条以上的线束回路经过同一导体时,该导体中的阻抗即称为公共阻抗。如图1所示,在公共阻抗上产生的电压受流经该导体上的所有回路电流的影响,同时该电压也会影响其他回路中的电压,这样就形成了公共阻抗耦合。简单的公共阻抗耦合如图1所示, 公共阻抗ZG上形成的电压Us同时受电路1和电路2上的电流影响,同时,电压Us也会影响电路1和电路2的回路电压。当电路1为敏感源的线束,电路2为干扰源的线束,电路2产生的噪声电流将通过公共阻抗ZG耦合到电路1的线束上,对电路1的敏感源造成干扰。在直流情况下,公共阻抗很小,可以忽略不计。但由于寄生参数的存在,随着频率增加,公共阻抗会越来越大,且会随频率发生变化。

1.2 电容耦合

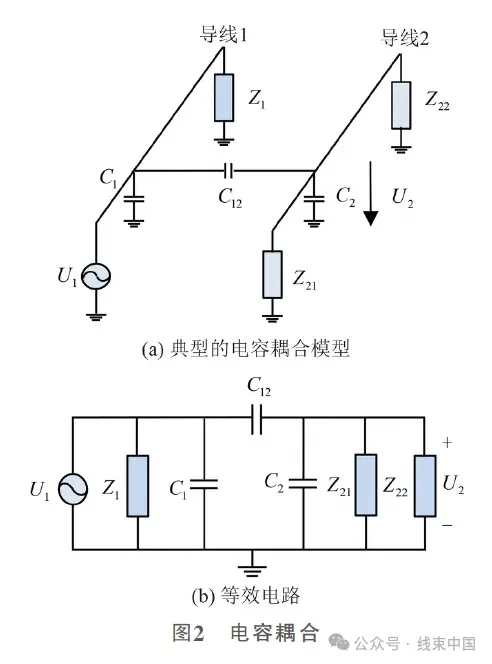

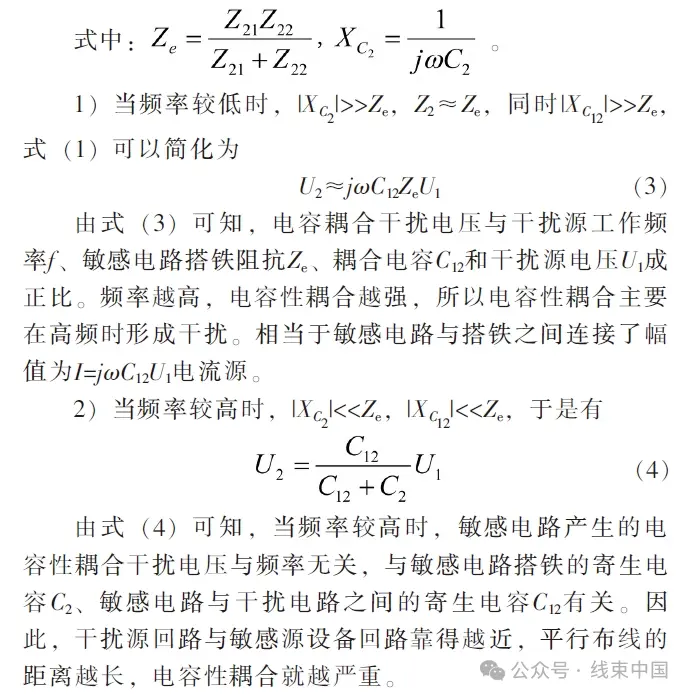

在2个有电位差的电路系统或导线之间会产生一个电场,从而产生寄生电容, 这个寄生电容便成为导体之间高

频干扰信号传递的路径, 即形成了电容耦合。图2为典型的平行导线构成的电容性耦合等效模型。假设图2a中导线1所在电路为干扰源电路,导线2为被干扰电路,导线2上有负载Z21和Z22,C12为导线1和导线2之间分布电容,C1和C2为导线1和导线2的搭铁寄生电容,U2为导线2上感应产生的干扰电压,电容性耦合模型等效电路如图2b所示。

导线2上产生的电压U2与干扰源电压U1之间的关系:

02 汽车线束布置EMC原则

2.1 一般原则

基于电磁干扰的机理, 在进行汽车线束设计时, 为了能够更好地提高整车电磁兼容性, 一般需要遵守以下原则。

1) 在线束设计中,2个金属导体之间的距离影响导体间的寄生电容和互感大小,距离越远,电容和互感越小,为此在干扰源线束布置时,应远离敏感部件及其连接线束,尽可能单独布置。干扰源的连接线束与敏感部件的连接线束的距离应不小于100mm。干扰源的连接线束无法远离敏感部件的连接线束时,应将两者(几何形状) 垂直交叉布置,如不能实现,也要尽可能保持一定的角度。

2) 线束不要远离金属车身悬空布置,线束距离车身金属结构应不超过100mm,原则上越近越好,金属车身与蓄电池负极相连,可以作为整车电气系统的“0V” 参考地平面。靠近车身布置,能够利用金属车身的屏蔽和搭铁保护线束,减少受到的干扰。同时,也可以减小线束自身产生的对外辐射。因此应将线束布置在金属车身的夹角、凹槽内,或者紧贴金属车身布置。

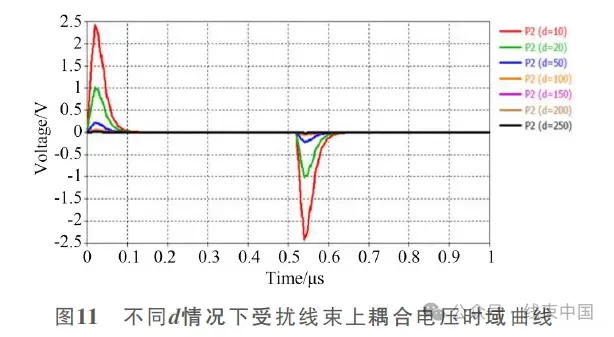

3) 为了降低电磁辐射耦合造成的影响,应尽可能减小干扰源和敏感部件电流回路的面积(如图5阴影部分所示)和线束长度。这也是整车线束设计时,降低电磁辐射耦合的最基本的原则,示例见图5。同一电流回路中,电源线和搭铁线这2根导线需平行布置,以减小电流的回路面积,降低线束对外产生的电磁辐射,同时减小外部干扰与线束之间的耦合,从而增强抗干扰能力,降低对外辐射强度。

2.2 大电流线束设计原则

大电流线束属于干扰源,对于大电流部件的连接线束,一般遵循如下原则。

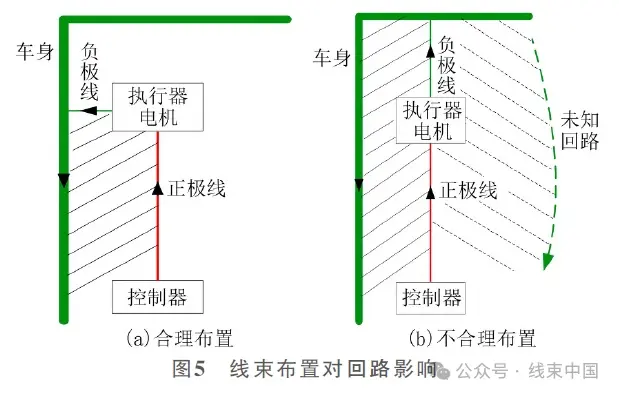

1) 大电流的导线会在其周围形成强磁场,如图6所示。一般不能以车身作为大电流部件的电流回路。若是在采用车身作为电流回路的情况下, 电源正极线应靠近车身布置,以减小电流回路的面积。

2) 大电流回路的负载和电源之间的布置距离应尽可能短,同时电源正极线和负极线应平行伴随走线,避免电源正极线和负极线走在不同的线束支路中,从而减小回路面积,降低大电流线束的对外辐射量。

3) 大电流线束应单独布置,避免与敏感部件线束走在同一捆线束中,若无法避免,需保证彼此共线长度最短,同时敏感部件线束使用屏蔽线或双绞线,或者大电流线束单独捆扎后再与其它线束捆扎在一起或大电流线束使用屏蔽线来降低耦合风险。

2.3 射频信号线束设计原则

对通过射频信号的线束布置遵循如下原则。

1) 射频部件的线束和强干扰部件的线束捆扎在不同线束中。

2) 不要将强电干扰部件及其线束布置在通过射频信号的线束附近。

3) 不要将大电流部件(如雨刮、鼓风机等)布置在射频天线附近。

2.4 双绞线的布置原则

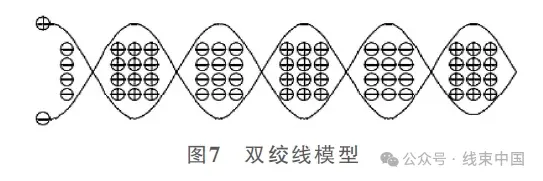

双绞线是由2条相互绝缘的导线按照一定的规格互相缠绕(一般以顺时针缠绕) 在一起而制成的一种通用配线。敏感部件的连接线建议使用双绞线,如发动机氧传感器、爆震传感器、CAN总线等。

双绞线模型如图7所示。在双绞线中,相邻2个环路由于电磁骚扰电流产生的磁通变化引起的感应电动势趋于抵消,从而可以削弱电磁场的影响,减少电感耦合,这对于降低电磁发射和提高抗干扰能力都有作用。双绞线在单位长度上绞合的次数越多,电磁骚扰产生的感应电动势的抵消效果也越好。因此,单位长度上绞合的次数越多,减小电感耦合的效果越好。

使用双绞线时,一般遵循如下原则。

1) 单位长度上绞合的次数越多,双绞线减小电感耦合的效果越好。

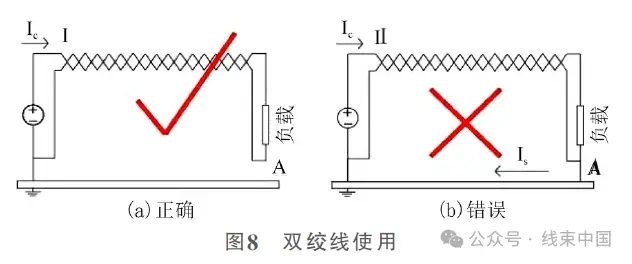

2) 对于大电流设备或强干扰线束,可以使用双绞线构成正负极回路。大电流部件使用双绞线时,应使负载的所有电流经过双绞线流回构成回路, 如图8a所示,这样可以减小电流回路的面积。不应将双绞线的负极线在负载端搭铁,如图8b所示。这样不仅增大了回路面积,且削弱了双绞线减小电感耦合的能力。

3) 干扰源和敏感部件使用双绞线时,应使用不同绞距,避免两者之间的干扰信号产生耦合。

03 线束布置EMC仿真

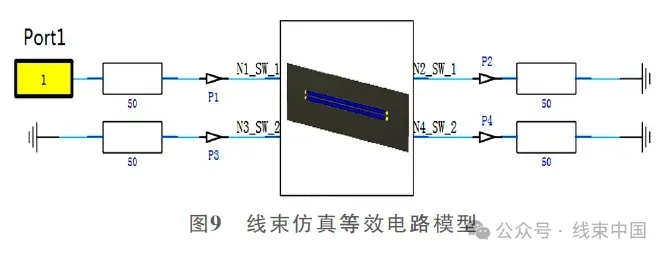

针对线束布置距离及共线长度等问题,通过CST仿真软件进行仿真分析, 以验证设计原则是否合理。仿真等效电路模型如图9所示。2根平行线束的间距为d,线束长度为L,2根线束距离车身搭铁高度为h。2根线束的端接电阻为50Ω,在干扰线上施加一个干扰源,仿真得到受干扰线束的近端串扰电压,进而确认线束间距、线束长度以及导线搭铁高度等因素对线束间产生的影响。

3.1 线束间距对线束间耦合串扰的影响仿真

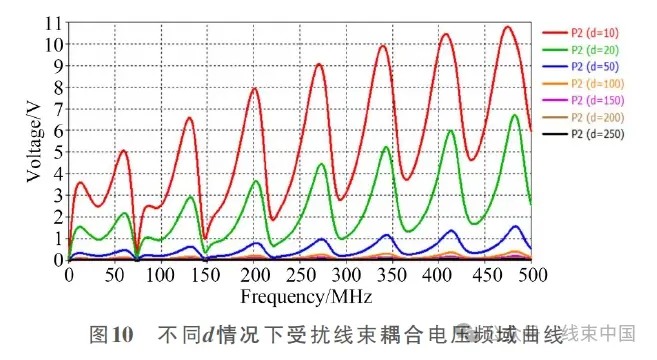

当线束共线长度L=2000mm、线束距离搭铁高度h=10mm时,仿真不同线束间距d对受扰线束上近端耦合电压的影响。令线束间距d分别为10mm、20mm、50mm、100mm、150mm、200mm、250mm。

3.1.1 频域分析

干扰源设置幅值为50V, 频率范围为0~500MHz的正弦稳态电压源,不同d情况下受扰线束耦合电压频域曲线如图10所示。

从图10可以看出,随着线束间距逐渐增大,线束间的串扰电压相应逐渐减小,且在不同间距,线束间串扰的谐振频率基本一致。当线束间距在50mm以内时,距离变化引起的耦合电压变化幅度较大,当线束间距50mm以上时,距离变化引起的耦合电压变化较小,而当线束间距在100mm以上,间距的变化对线束耦合电压的影响微乎其微,因此当敏感线束和干扰线束距离100mm以上时,线束间的耦合干扰可以忽略,与设计原则一致。

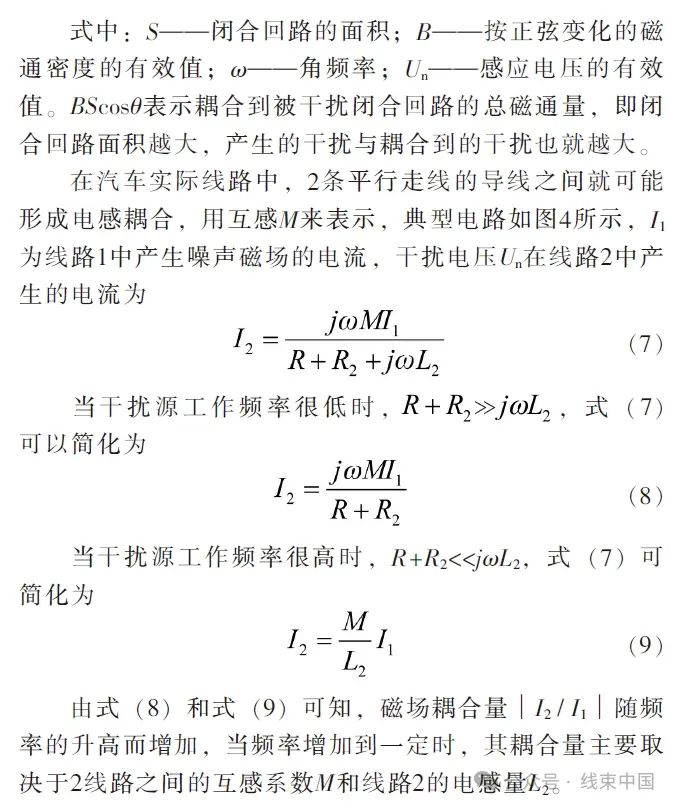

3.1.2 时域仿真

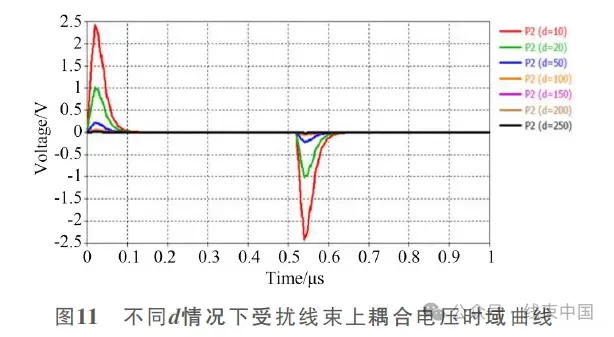

干扰源设置幅值50V、频率1MHz、占空比50%、上升沿和下降沿时间为20ns的PWM电压源,不同d情况下受扰线束上耦合电压时域曲线如图11所示。

通过图11也可以清楚地知道,随着间距d的增大,线束串扰在时域上的峰值电压不断减小,当间距增大到100mm时,近端耦合电压趋近于0,与频域仿真结论一致。

再一次验证了干扰线束与敏感线束间距应大于100mm的原则,如果实际布置中无法实现,也尽可能控制在50mm以上。

3.2 共线长度对线束间耦合串扰的影响仿真

当线束间距d=50mm、线束距离搭铁高度h=10mm时,仿真不同线束共线长度L对受扰线上近端耦合电压的影响。令线束长度L分别为100mm、300mm、500mm、1000mm、1500mm、2000mm。

3.2.1 频域分析

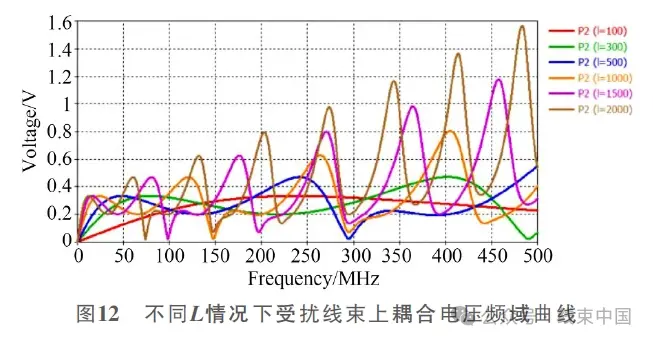

干扰源设置幅值50V、频率范围0~500MHz的正弦稳态电压源,仿真结果如图12所示。

由图12可以看出, 不同的共线长度会影响线束串扰的谐振频率,共线长度越长, 谐振基频越小,因此在某个频率范围内耦合电压较大的谐振点越多。在低频范围内,最大共线长度的谐振点以前,受扰线束上的耦合电压随共线长度增大而增大。

3.2.2 时域仿真

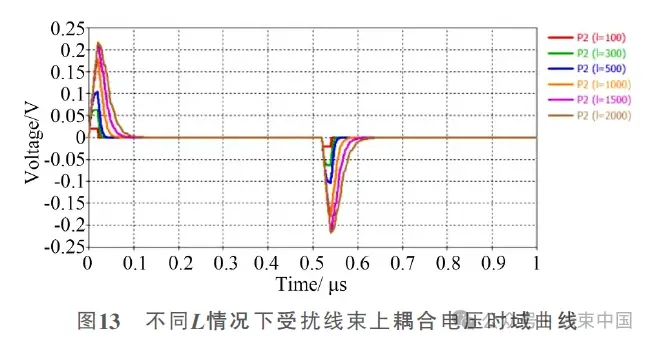

干扰源设置幅值50V、频率1MHz、占空比50%、上升沿和下降沿时间为20ns的PWM电压源, 仿真结果如图13所示。

从图13可以看出, 随着线束共线长度的增大,近端耦合电压峰值增大, 且耦合电压脉冲宽度增大。因此,在汽车布局布线时,为了减小线束耦合串扰,干扰线束与敏感线束应分开走线,如无法避开,应尽可能减小干扰线束与敏感线束的共线长度,与上面论述的设计原则一致。

04 故障案例分析

线束的布局走线受车辆结构、电器件布置、车辆电气架构等因素的影响, 很难做到完全符合线束的EMC设计原则,因此会存在一些因线束布置而引发的电磁干扰问题。

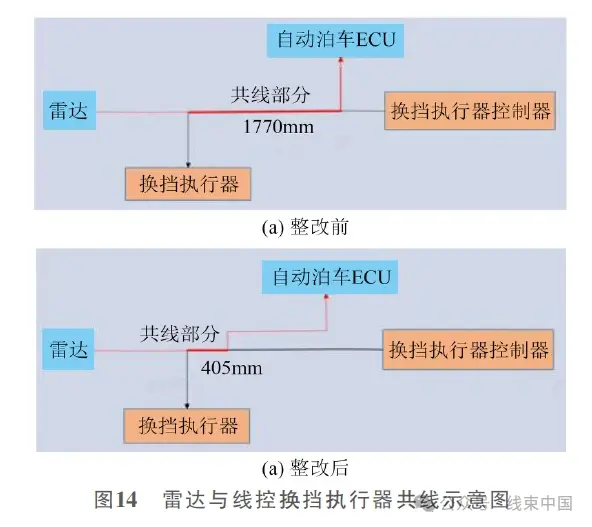

某车辆在进行挡位切换时,仪表提示“请检查APA系统, 自动泊车功能无法使用”。通过对问题分析定位,发现雷达信号线波形受干扰突变, 导致故障产生,实车确认雷达信号线与线控换挡电机驱动线存在并行走线,换挡电机驱动线电磁干扰耦合到雷达信号线上。

如图14a所示,换挡执行器电机驱动线束与雷达信号线共线长度达1770mm,该车型雷达信号为模拟信号线,属于敏感信号线,而线控换挡电机驱动信号为PWM功率驱动信号,属于强干扰信号线,这种布线方式违背了线束设计原则中大电流线束不能与敏感线束共线的原则。倒车雷达线束和线控换挡线束都要经过前机舱和驾驶舱,而前机舱和驾驶舱之间的过孔只有一个,所以无法彻底分开走线,按照线束EMC设计原则,如果无法避开走线,要使共线长度尽可能短,耦合到信号线上的干扰尽可能小。采取的方案是将雷达线束与电机驱动线束除过孔处外均分开走线,最大化减小共线长度。雷达与线控换挡执行器共线示意如图14b所示,同时将电机驱动线单独捆绑在一起后再与其他线束捆在一起。更改后,经过实车验证,干扰问题已消除。

05 结 语

汽车线束本身不会产生电磁干扰,但电磁干扰可以通过线束进行传播, 为此在进行汽车线束设计时一定要遵循线束的EMC设计原则,以避免因线束设计不合理而产生的电磁干扰问题。本文结合电磁干扰的机理给出了线束设计时需要遵守的EMC设计要求,为汽车线束设计走线提供重要的依据。

来源:线束中国