随着新能源汽车电压等级不断提升、电驱动功率持续增长,高压连接系统成为整车电气架构中至关重要的环节。2025年2月28日发布的《GB/T 37133-2025 电动汽车用高压连接系统》,相比2018版,不仅在结构、电气性能等常规要求上更严格,更首次从材料选择、环境适应性到电磁兼容进行了系统性覆盖,体现出面向全生命周期可靠性设计的理念。

一、结构安全:不仅是连接,更是安全屏障

标准首先在外观与结构部分(第4章)提出了更严苛要求:

清晰、牢固的产品基本信息(4.1.1),便于追溯与质控。

正常连接状态需满足IPXXD防护等级;如果能手动断开,非连接状态需达到IPXXB(4.2.1)。

对具备高压互锁功能的连接器,要求功率接触件先接通、后断开,并需设计>1mm的接触长度差值(4.2.2),防止带电插拔导致电弧或误触电。

这些设计不仅满足电连接,还兼顾了整车用电安全、防误触、防电击等风险防护。

二、电气性能:绝缘、电流、耐电压三位一体

电气性能部分(第5章)是新版标准变化最大部分:

绝缘电阻:高压连接系统各回路间、导体与壳体/屏蔽层之间绝缘电阻需≥100MΩ(5.2)。

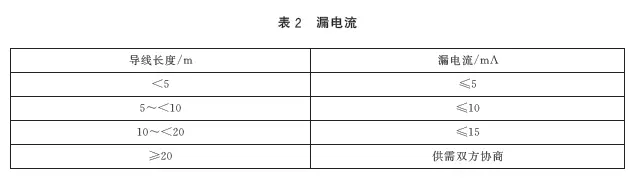

耐电压:依据回路长度控制漏电流(表2),短线缆<5m时≤5mA;并需承受2U+1000V(或双重绝缘时2U+3250V)的耐压试验(6.3)。

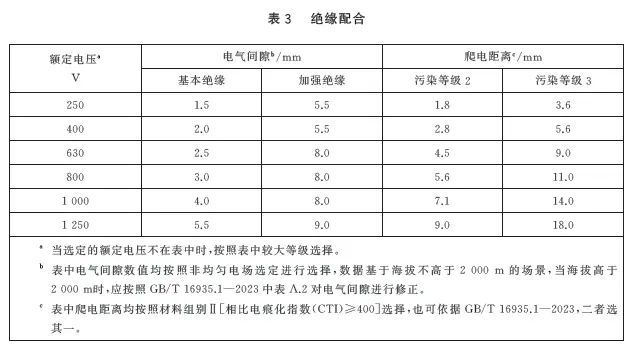

绝缘配合:规定不同额定电压下的电气间隙、爬电距离(表3),例如额定电压800V时,爬电距离要求≥11mm。

此外,还新增:

载流能力曲线:为产品选型提供依据(5.4)。

温升:在额定电流下温升≤55K(5.5)。

短时/瞬时过载:分别需承受2倍电流30s和10倍电流1s测试后仍满足绝缘及温升要求(5.6、5.7)。

通过这些要求,标准将设计从常态工况扩展到极限与失效工况。

三、材料与镀层:长寿命与一致性的基础

新版特别增加材料与镀层要求(4.5):

铜排必须符合GB/T 5585.1,铝排需符合GB/T 5585.2。

电接触界面应采用同类镀层(4.5.2),防止电化学腐蚀。

导体需符合GB/T 3956要求。

这些细节直接影响连接器的接触电阻稳定性、耐腐蚀性能和长期可靠性。

四、环境适应性:从温度到化学再到机械冲击

电动汽车工作环境复杂:冷热循环、盐雾、油污、机械冲击等。新版标准新增和完善了:

高温耐久:最高温度下持续1008小时(5.14)。

温度快速变化试验:100个循环(5.15)。

湿热循环、冰水冲击、混合气体腐蚀、耐臭氧、耐紫外线等(5.16~5.24)。

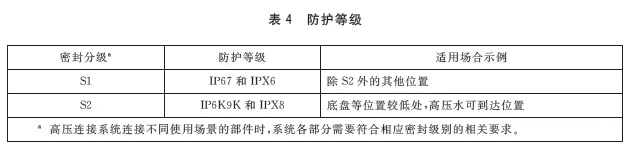

例如,底盘位置连接器需满足IP6K9K和IPX8防护(表4),保证高压水枪清洗或涉水工况下安全。

此外还规定了:

耐盐雾试验96小时(5.11)。

耐化学试剂试验(5.12),应能抵御常见清洗剂、防冻液等。

振动与机械冲击试验(5.13、5.20),试验中需无持续>1μs且电阻>7Ω的瞬断,体现电气连续性要求。

五、试验方法与型式检验:量化保障可靠性

第6章详细规定了从耐电压到电磁屏蔽的试验方法。例如:

电磁屏蔽效能:可采用三同轴法或线注入法(附录F),测量表面转移阻抗或屏蔽衰减。

动态密封试验(附录A.6.1):模拟插拔5次后,在盐水中加压±48kPa,看是否有气泡产生。

型式检验(7.3)需按项目分组测试,每组样品数≥3个,涵盖电气、环境和机械性能。

六、总结

GB/T 37133-2025不仅仅是连接器标准,而是从设计到验证,覆盖电动汽车高压连接系统全生命周期的系统性标准:

强调设计的安全冗余与可制造性。

增强极端工况与复杂环境下的可靠性。

引导企业在产品选型、试验验证中形成闭环。

对于企业研发、测试与质控团队而言,这既是挑战,也是构建国际竞争力的重要抓手。

来源:汽车测试网