一、平板制动台检验原理

平板制动台是一种动态检测设备,通过模拟车辆紧急制动时的受力状态,实时采集并绘制制动力、制动协调时间、制动平衡性等参数的变化曲线。其核心原理是通过测量车轮在制动过程中对平板的水平推力,结合轮重数据,计算制动力占比和左右轮制动力差,最终判断制动性能是否符合国家标准(如GB 7258-2017要求)。

二、制动性能参数计算方法

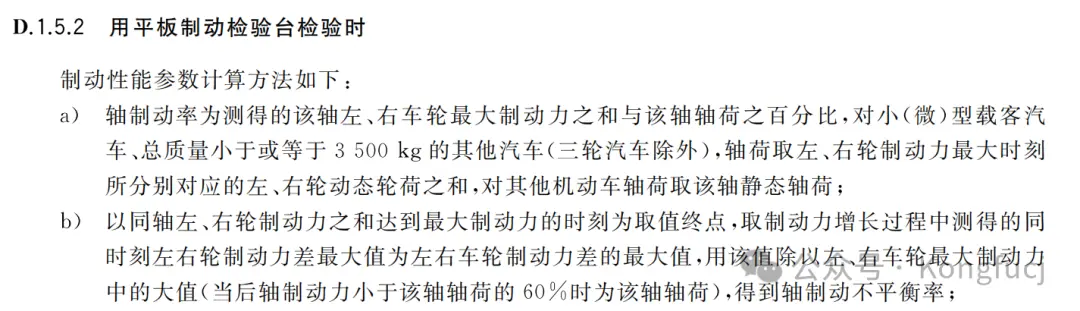

根据GB38900-2020中的D.1.5.2规定,使用平板制动检验台检验时,制动性能参数的计算方法如下:

a) 轴制动率的计算

轴制动率是指测得的该轴左、右车轮最大制动力之和与该轴轴荷的百分比。

具体计算方法如下:

1. 对于小(微)型载客汽车、总质量小于或等于3500 kg的其他汽车(三轮汽车除外):

- 轴荷取左、右轮制动力最大时刻所分别对应的左、右轮动态轮荷之和。

2. 对于其他机动车:

- 轴荷取该轴的静态轴荷。

轴制动率的计算公式为:

轴制动率 = (左轮最大制动力 + 右轮最大制动力) / 轴荷 × 100%

b) 轴制动不平衡率的计算

轴制动不平衡率是指在制动力增长过程中,同轴左、右轮制动力差的最大值除以左、右车轮最大制动力中的较大值(当后轴制动力小于该轴轴荷的60%时,除以该轴轴荷)。

具体步骤如下:

1. 以同轴左、右轮制动力之和达到最大制动力的时刻为取值终点。

2. 在制动力增长过程中,取同时刻左右轮制动力差的最大值。

3. 计算轴制动不平衡率:

轴制动不平衡率计算表

条件

轴制动不平衡率计算公式

后轴制动力≥该轴轴荷的60%

轴制动不平衡率 = (左右轮制动力差的最大值 / 左、右车轮最大制动力中的较大值) × 100%

后轴制动力<该轴轴荷的60%

轴制动不平衡率 = (左右轮制动力差的最大值 / 该轴轴荷) × 100%

总结

- 轴制动率反映了车辆制动系统的整体效能。

- 轴制动不平衡率反映了车辆左右轮制动力的平衡性,不平衡率过大会影响车辆的制动稳定性和安全性。

这两个参数是评估车辆制动性能的重要指标。

三、典型检验曲线特征分析

1. 正常制动曲线特征

制动力变化阶段描述表

阶段

描述

时间

其他要求

增长阶段

曲线快速上升

0.2秒内达到峰值

斜率均匀

稳定保持阶段

峰值波动范围<5%

-

左右轮曲线高度重合

释放阶段

制动力归零

0.3秒内

无残余力

- 示例曲线:某轿车检测数据(左轮制动力2100N,右轮2080N,平衡度98.1%)。

轿车检测数据表

示例曲线

左轮制动力

右轮制动力

平衡度

某轿车检测数据

2100N

2080N

98.1%

2. 异常曲线类型及诊断

刹车系统故障分析表

故障现象

可能原因

曲线上升缓慢(斜率<200N/s)

制动管路进气、总泵活塞卡滞

峰值波动剧烈(>15%)

刹车盘偏磨、ABS传感器故障

左右曲线分离(差值>20%)

分泵漏油、摩擦片材质不均

四、实际案例分析:某SUV制动力不平衡故障

检测数据

车辆制动性能参数表

参数

左前轮

右前轮

标准要求

制动力(N)

3200

2600

≥轴荷60%

平衡度(%)

81.25

-

≤24%差值

曲线特征

1. 右轮制动力较左轮延迟0.15秒达到峰值。

2. 右轮曲线存在锯齿状波动(频率约8Hz)。

3. 释放阶段右轮存在200N残余制动力。

故障排查

1. 初步判断:右前轮制动器存在机械故障。

2. 拆解发现:

- 制动分泵活塞锈蚀,移动阻力增大。

- 摩擦片厚度不均(内侧6.5mm,外侧4.2mm)。

- ABS轮速传感器间隙超标(实测1.8mm,标准≤1.2mm)。

维修验证

更换分泵总成、刹车片,调整传感器间隙后复检:

- 左右制动力差值降至5%(左3150N,右3100N)。

- 制动协调时间由0.75s改善至0.55s。

- 曲线平滑度提升,波动率<3%。

五、技术启示

1. 曲线时序分析:通过对比左右轮制动力达到峰值的时间差(Δt),可精准定位迟滞车轮。经验表明,Δt>0.1s即需排查分泵或管路。

2. 动态特性诊断:高频波动多与旋转件失圆相关,低频振荡常因液压系统压力不稳。

3. 残余力溯源:释放不完全需检查回位弹簧弹力(标准值:轿车>18N,卡车>35N)。

六、检测优化建议

1. 建立车型数据库,对比同型号车辆曲线特征。

2. 引入AI算法自动识别异常波形(如卷积神经网络分类)。

3. 结合OBD数据(如制动踏板行程传感器信号)进行交叉验证。

结论

平板制动检验曲线是制动系统健康状况的“心电图”,通过量化分析曲线形态、时序特征和动态响应,可实现精准故障定位。文中案例表明,科学的曲线解析可使维修效率提升40%以上,有效预防因制动失效导致的交通事故。

(注:文中检测数据来自某机动车检测站真实案例)

来源:机动车检测行业资讯服务