滚筒反力式制动检验是车辆制动性能检测的常用方法,通过模拟车轮在滚筒上的制动过程,记录制动力随时间变化的曲线,以此分析制动系统的性能。以下是针对制动全过程曲线的深度分析:

1. 制动检验基本原理

- 滚筒反力式原理:驱动电机带动滚筒旋转,车轮被滚筒带动旋转后实施制动,制动时滚筒受到的反作用力即为制动力,通过传感器实时记录。

- 测试参数:制动力(左/右轮)、制动力平衡性、制动协调时间、阻滞力等。

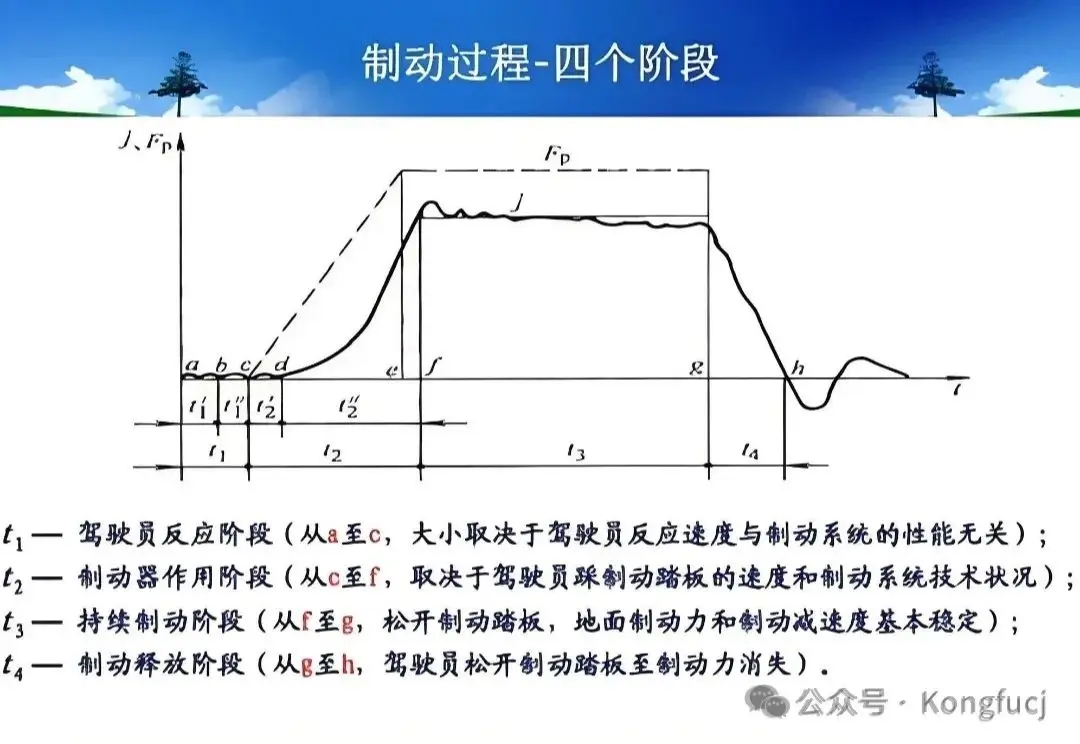

2. 制动力变化曲线关键阶段分析

典型的制动力-时间曲线可分为以下阶段:

(1) 初始阶段(0~t₁)

- 特征:制动力从零开始缓慢上升。

- 关键参数:制动响应时间(从制动踏板踩下到制动力开始增长的时间)。

- 问题判断:

- 若响应时间过长(曲线平缓),可能是制动系统存在气阻、液压系统泄漏或制动踏板自由行程过大。

(2) 制动力增长阶段(t₁~t₂)

- 特征:制动力快速上升至峰值。

- 关键参数:制动力增长率(曲线斜率)、峰值制动力。

- 问题判断:

- 斜率过低:制动液流动性差(如低温)、主缸或分泵磨损。

- 曲线波动:摩擦片与制动盘接触不均匀(如偏磨、油污)。

(3) 稳定阶段(t₂~t₃)

- 特征:制动力在峰值附近波动并保持稳定。

- 关键参数:制动力波动范围(一般应<10%)。

- 问题判断:

- 波动过大:ABS介入(正常现象)或制动盘/鼓变形。

- 制动力衰减:摩擦片过热导致热衰退。

(4) 制动力释放阶段(t₃~t₄)

- 特征:制动力随制动踏板释放迅速下降至零。

- 关键参数:释放时间、残余制动力(阻滞力)。

- 问题判断:

- 释放缓慢:制动回位弹簧失效、制动液回流不畅。

- 残余制动力过高:制动卡钳/蹄片拖滞。

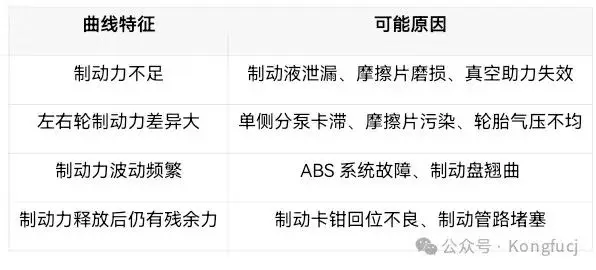

3. 典型异常曲线及故障诊断

4. 影响因素与注意事项

1. 滚筒附着系数:需与实际路面匹配,过低会导致制动力检测值偏小。

2. 检测速度:滚筒转速应符合标准(通常5~7 km/h),速度过高可能触发ABS。

3. 车辆状态:轮胎气压、胎面磨损、悬架系统均会影响测试结果。

4. 数据校准:定期校准传感器和滚筒驱动系统,避免机械误差。

5. 实际应用建议

- 曲线对比分析:将当前曲线与历史数据或同型号车辆曲线对比,提高诊断效率。

- 结合其他检测:配合台架测试、路试制动距离测量,全面评估制动性能。

- 动态诊断:对新能源车辆需注意电机制动与机械制动的耦合特性。

通过以上分析,可精准定位制动系统隐患(如液压泄漏、摩擦片老化等),为车辆安全提供数据支持。

来源:机动车检测行业资讯服务