密封、涂层和成形三类工艺在车用燃料电池极板成本中占比最高。实现性能和成本的双重突破,通常需要通过材料、结构和结构的协同创新。本文分享本田第二代燃料电池金属极板开发技术。

本田第二燃料电池极板结构

01技术背景

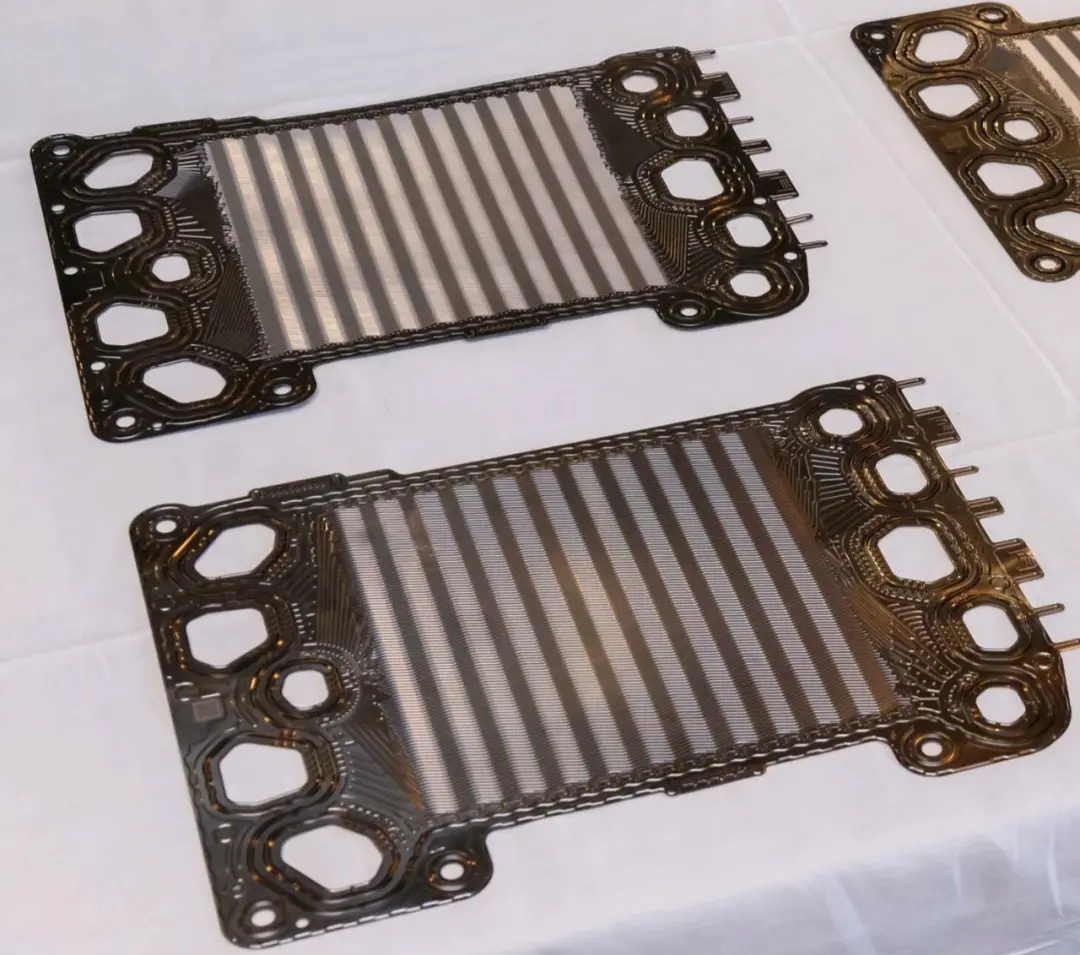

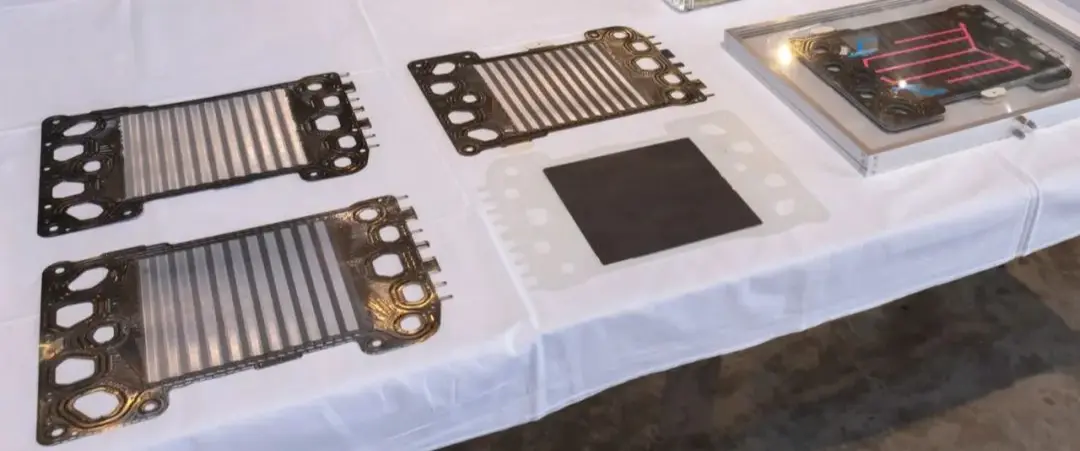

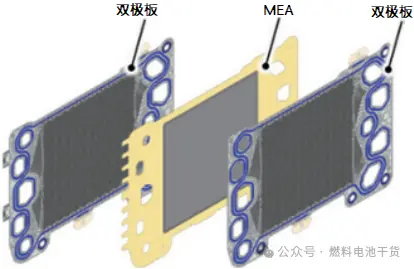

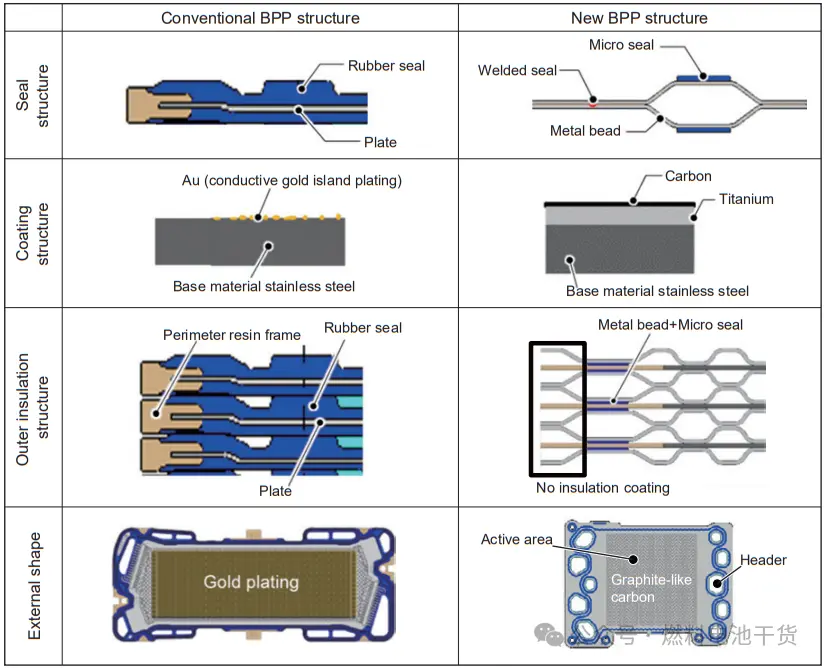

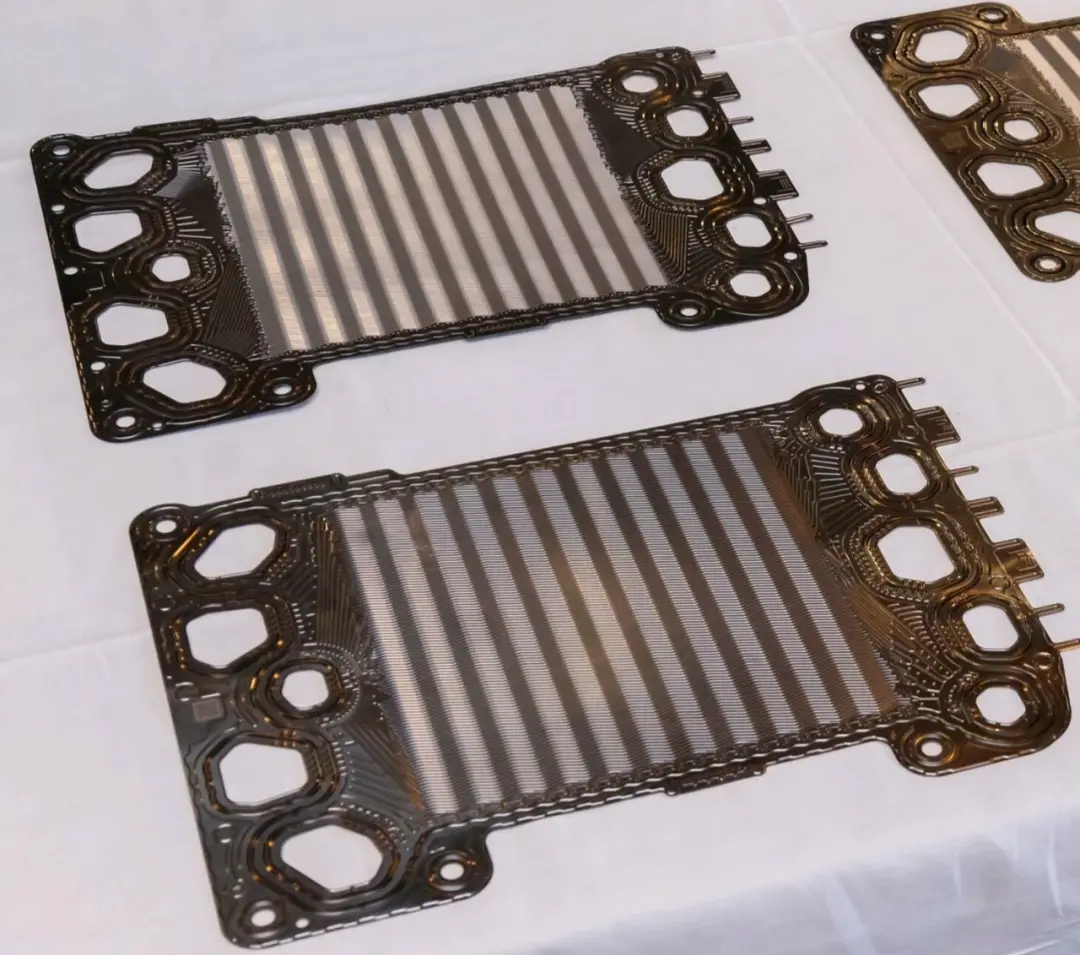

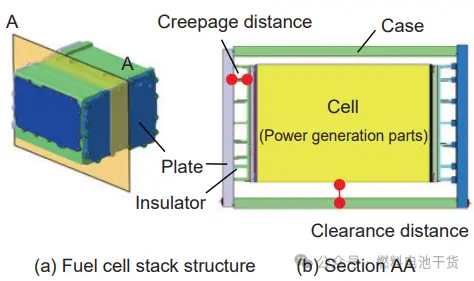

图1 本田第二燃料电池结构

车用燃料电池极板的主要功能有输运气体、传导热量、密封气液和导通电子的功能。在燃料电池极板的成本组成中,密封、涂层和冲压三种工艺占比过高。在密封方面,本田第一代燃料电池极板采用注塑成型的多层橡胶密封件,生产周期长,量产第二代燃料电池极板气腔密封工艺全球创新使用薄板冲压成型过程形成的金属凸起(metal bead)密封,冷却腔采用阴阳极板焊接密封,取消了不利于大规模量产的橡胶工艺。在涂层方面,本田第一代金属极板采用昂贵的镀金涂层,成本较高,第二代金属极板转而采用价格低廉的含有钛中间层的碳涂层工艺,并取消极板外围起绝缘作用的橡胶件,如下图2所示。在冲压工艺方面,本田第二代金属基材基于两步冲压工艺降低流场翘曲变形量,显著增强了电堆接触压力均匀性。

图2 本田量产第一代和第二代燃料电池极板结构

02金属凸起密封和焊接密封

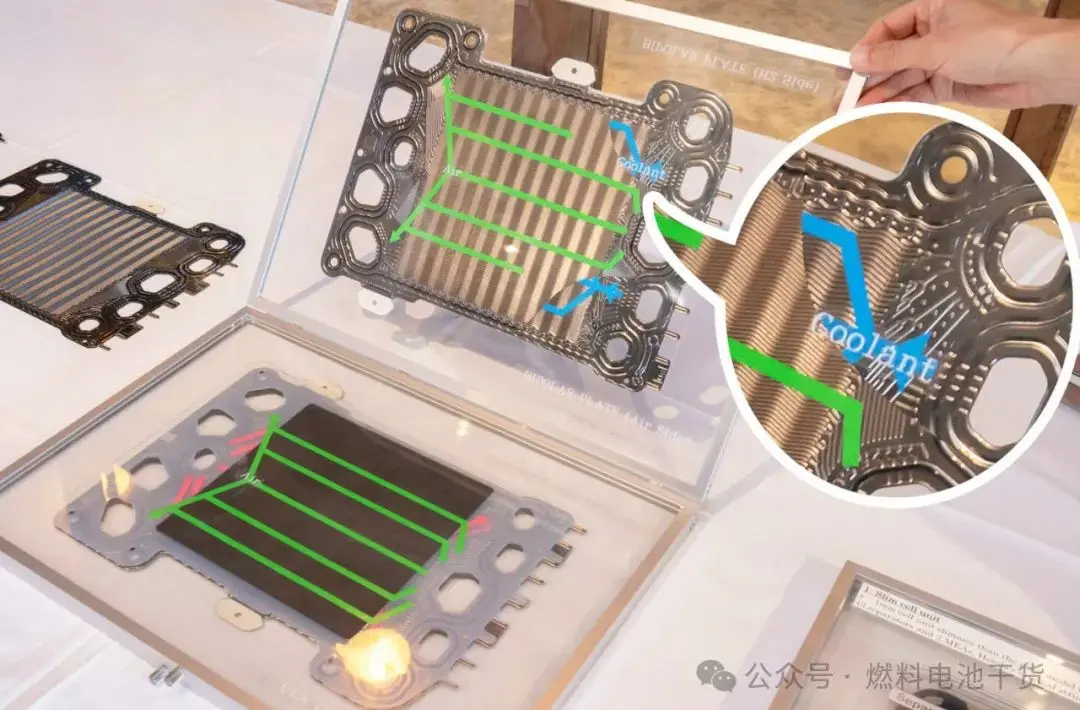

图3 本田新一代燃料电池金属密封结构

金属凸起密封结构由冲压成型工艺中形成的的金属凸起与微型橡胶密封件组成,如上图3所示。通过组装压缩的反作用力实现密封,冷却流道则通过阴极板和阳极板焊接实现密封。

图4 本田新一代燃料电池金属密封结构

在利用金属弹性的金属凸起密封结构中,若金属凸起承受高负载,可能因塑性变形导致无法达到密封线压力,从而引发气体或冷却液泄漏。密封线压力定义为密封部件产生的载荷除以密封线长度。当燃料电池车辆在行驶中发生振动,车辆振动会传递至电堆,使金属极板密封部位承受高负载。为此,本田量产第二代燃料电池设计了一种在此类情况下维持密封功能所需密封线压力的金属凸起形状,如上图4所示。此外,燃料电池车辆碰撞减速时会产生内部载荷,因此在极板外围也设计了可承受该载荷的支撑结构(stopper),以抑制金属凸起的塑性变形。

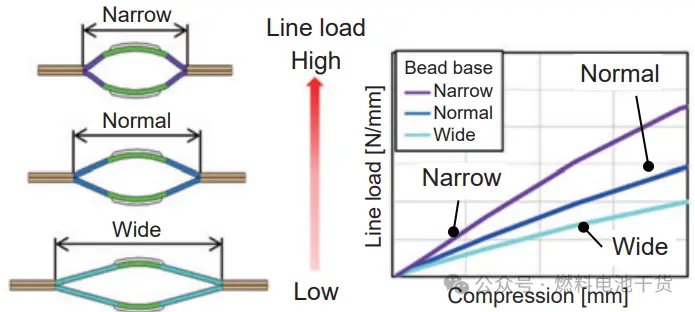

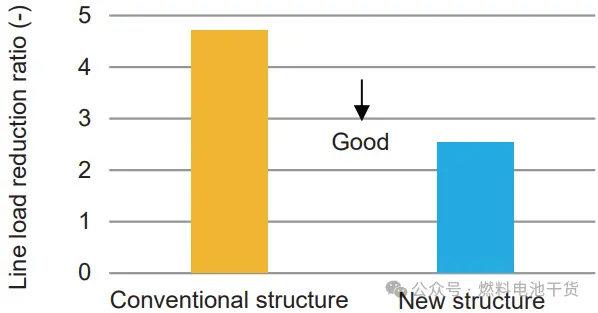

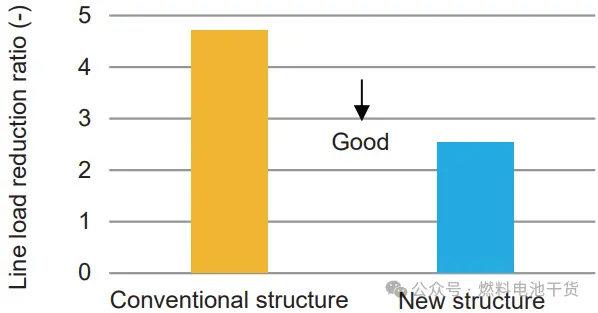

图5 金属凸起宽度和线载荷特性

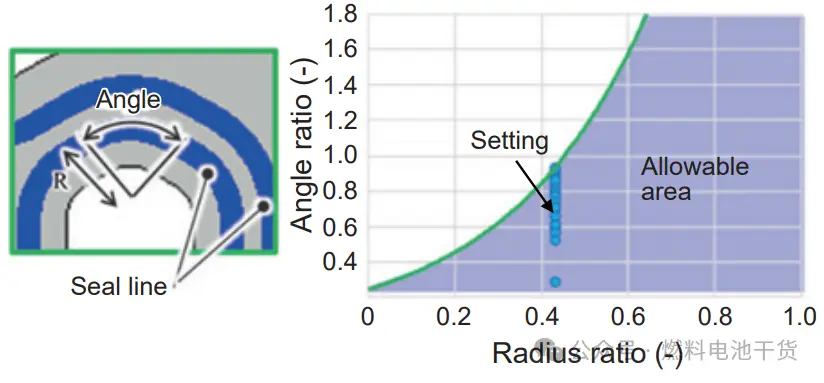

金属凸起密封结构的压缩载荷特性随金属凸起截面形状和密封线平面布局走向的不同而变化。如上图5所示,通过调整金属凸起截面形状(如凸起宽度)可改变压缩载荷特性。同时,密封线的平面半径和角度设置也可调整压缩载荷特性,如下图6所示。利用上述特性,本田第二代最终实现了面内特性的均匀设计,有效防止因局部密封线压力下降导致的泄漏。

图6 金属凸起密封线平面半径和角度设置

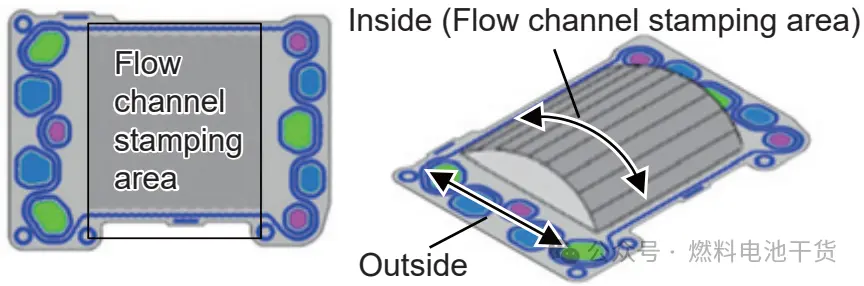

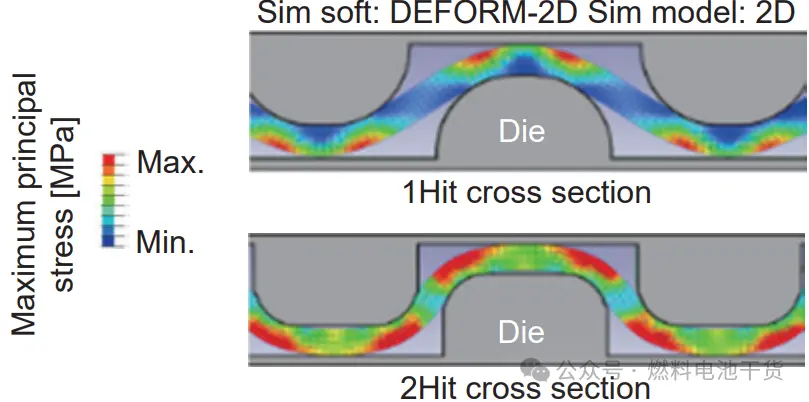

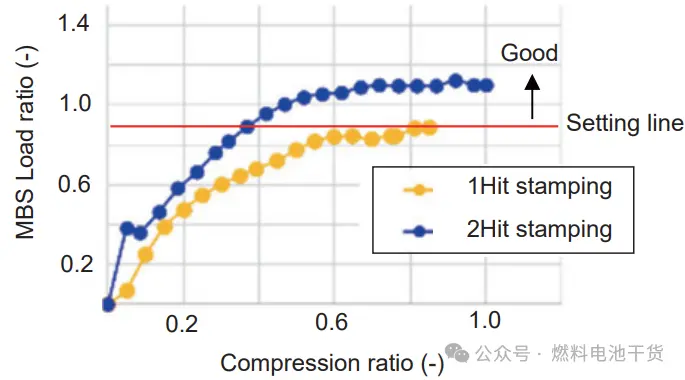

如果冲压过程中流场区域的翘曲量增加,将导致接触压力不均匀并增加活性区域的接触电阻,需采取措施改善翘曲问题。同时,为确保车辆碰撞等极端工况下的密封性能,需提升金属凸起密封结构的压缩载荷特性。流场区域翘曲的原因是垂直于流道方向上的流道冲压区域内侧长度大于外侧,该差异由流场冲压后的材料回弹引起,如下图7所示。对此,将流道冲压工艺分为两步,采用双步冲压流道结构—首次冲压(1Hit)产生的回弹通过在第二阶段(2Hit)弯曲脊线来吸收,如下图8所示。

图7 冲压回弹现象

图8 单步和双步冲压成型工艺对比

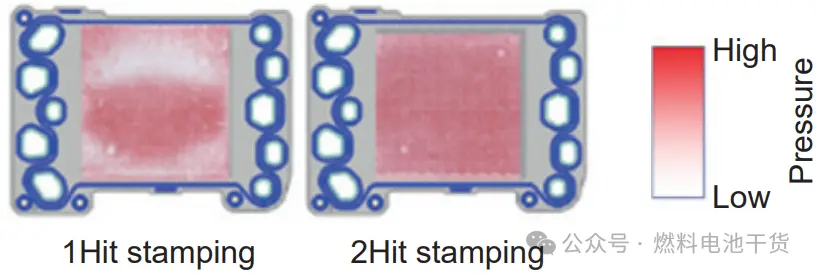

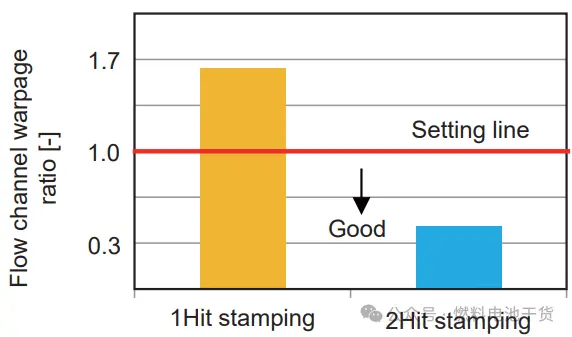

通过使用富士压敏纸检测活性区域接触压力发现,该工艺有助于降低接触压力差异,如下图9所示。如下图10所示,采用两步冲压工艺的流道区域翘曲量明显低于单步冲压工艺。

图9 单步和双步冲压成型工艺对比

图10 单步成型和双步成型的流道翘曲

为进一步增强金属凸起密封结构强度,在流道冲压同一工序中对金属凸起密封结构也引入两步成型工艺,并对基材进行加工硬化处理。如下图11所示,通过在首次冲压过程中对金属凸起密封结构中心区域施加加工硬化,并在二次冲压中完成最终金属凸起密封形状。如下图12所示,该措施显著提升了金属凸起密封结构的压缩载荷特性。

图11 单步成型和双步成型的流道翘曲

图12 金属凸起密封结构载荷特性

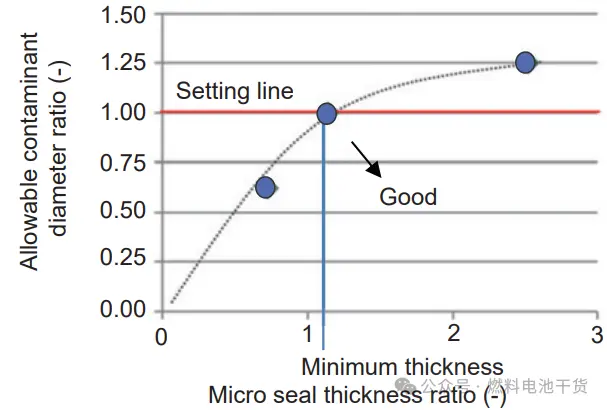

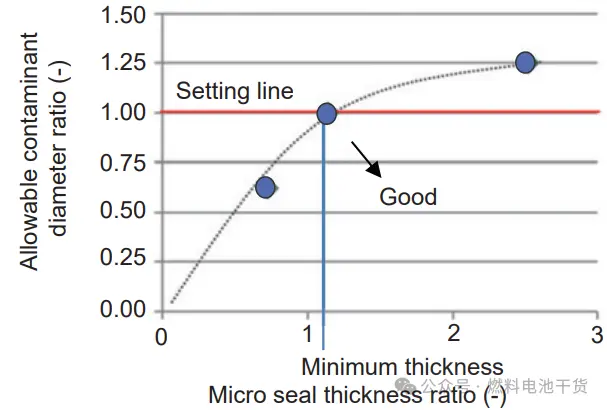

本田第二代燃料电池中采用了在金属凸起设置微型密封件的结构。这种设计能够缓解因压缩形变导致的密封线压力下降,从而维持密封功能,如下图13所示。然而,由于微型密封件厚度较薄,若制造过程中异物污染密封部位,密封性能将面临挑战。虽然通过洁净生产环境可减少异物污染,但这会显著增加制造成本。因此,从异物和制造环境下污染仍能维持密封功能出发,最终通过下图14设定了微型密封件的最佳厚度与宽度。

图13 金属凸起密封结构载荷特性

图14 微型密封件设定原则

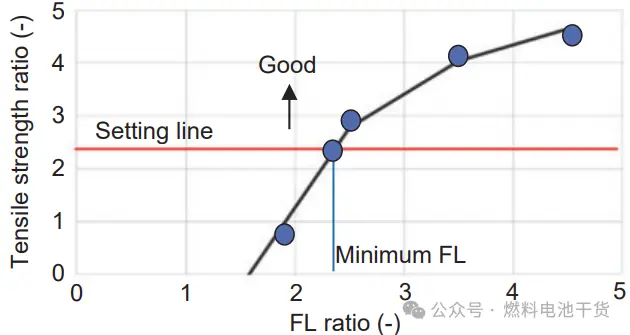

在阴阳极板的接合界面中,采用如图5所示的焊接结构对冷却液进行密封。焊接宽度定义为熔合长度-FL,如下图15所示。通过精确设定FL确保焊接接头在承受气体与冷却液工作压力时仍能维持足够的结合强度。

图15 焊接熔合长度FL

图16 熔合长度FL和焊接融拉伸强度

通常通过增加焊接热输入以扩大接头宽度来提升结合强度,但过高的热输入可能导致BPP翘曲,从而影响密封一致性。因此,焊接热输入条件需控制在满足BPP翘曲量要求的范围内,如下图17所示。此外,不锈钢焊接过程中可能发生敏化现象(Sensitization),敏化会引发应力开裂,导致密封功能失效。为此,焊接条件的设定需尽可能降低敏化风险。

图17 焊接热输入和和翘曲关系

图18 流道表面涂层裂纹

在本田第一代燃料电池极板中,不锈钢基材表面采用金涂层(海岛结构镀金工艺),在暴露区域形成钝化膜以兼顾导电性与耐腐蚀性。但在高温高湿酸性腐蚀环境中,暴露区域钝化膜受损会导致铁离子溶出,从而降低离子交换膜耐久性 。因此,需提升不锈钢基材的耐腐蚀性能。

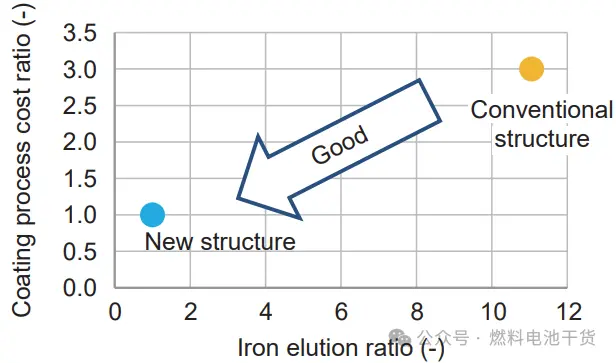

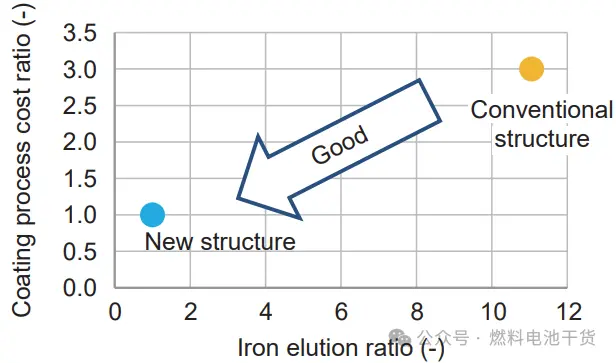

本田新型极板通过在不锈钢基材上涂覆石墨化碳(GLC)层与钛(Ti)中间层,在抑制基材暴露的同时实现导电与耐腐蚀双重提升。该涂层方案成本显著低于传统镀金工艺。GLC(石墨化碳)与Ti层采用直接对基材连续涂覆即预涂工艺,无需冲压后分批处理,生产效率大幅提高。实验表明,即使在高温高湿酸性环境中,GLC+Ti涂层的铁离子溶出量仅为不锈钢基材的1/30。

图19 极板铁离子析出

如上图18所示,采用先表面处理后冲压的工艺,冲压过程中基材延展会导致GLC(石墨化碳)层与Ti层开裂,模具摩擦更会造成划痕,最终暴露不锈钢基材。研究表明,极板铁离子溶出量与其不锈钢暴露程度直接相关。为此,本田第二代新型极板在设计流道截面形状时,通过精确计算冲压基材延展量优化结构,最大限度抑制基材暴露。如上图19所示,该设计使冲压后不锈钢暴露比例大幅降低,铁离子溶出量仅为传统极板的1/10,同时涂层工艺成本降低约30%。

本田上一代极板通过外围橡胶件实现绝缘,而新型极板结构依据IEC60664-1标准为电池单元设定了爬电距离与电气间隙,如下图20所示。此外,采用无外围橡胶件的设计,省去了绝缘检测工序。相比前代型号,该设计使单电池单元橡胶用量减少6%,树脂用量减少54%。同时,树脂注塑与绝缘检测工序也得到简化。

图20 爬电距离和电气间隙布局

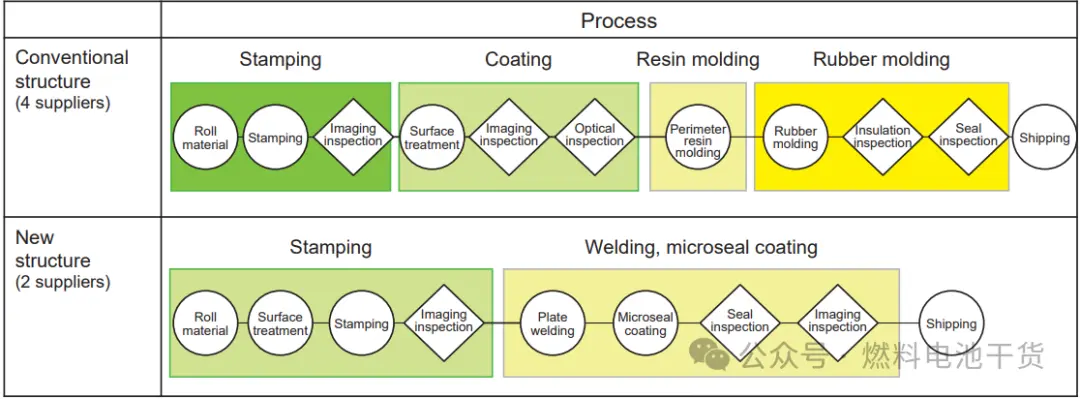

下图21展示了本田第一代和第二代燃料电池极板结构的工艺流程对比。上一代工艺需在冲压后进行独立的表面处理,而新型结构采用不锈钢基材预涂GLC(石墨化碳)直接冲压成型方法,既缩短了工序时间又提升了生产节拍。

图21 本田两代燃料电池极板工艺

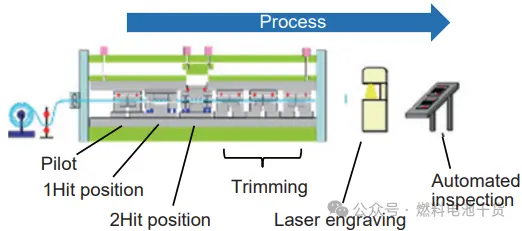

下图22详细展示了金属凸起密封结构与流道区域的冲压流程。采用前文所述的双步冲压工艺,并通过全自动化激光雕刻与检测流程实现质量控制。通过全自动化工序,新型极板的生产周期缩短至上一代的1/20。

图22 本田第二代燃料电池极板连续生产工艺

通过提升生产效率并优化材料与功能设计,成功开发了一种同时实现密封功能、耐腐蚀性能及成本降低的新型极板结构。具体成果如下:

(1)金属凸起采用均匀面内压缩载荷特性的截面形状与平面布局设计,并增设碰撞载荷承载结构以增强密封性能。结合金属凸起与微型密封件结构,缓解密封线压力下降问题,确保密封功能。优化焊接的工艺条件以兼顾抑制极板翘曲和避免不锈钢敏化,同时保证焊接强度。

(2)采用双步冲压模具结构抑制回弹,降低流道区域翘曲。同时,对金属凸起密封结构实施双步冲压并引入加工硬化工艺,显著提升其压缩载荷特性。

(3)通过预涂GLC(石墨化碳)的卷材冲压,配合流道形状优化设计,将铁离子溶出量降至传统结构的1/10。

(4)采用GLC预涂卷材直接冲压,缩短工序时间并提升了生产节拍。基于IEC60664-1标准设定电池单元的爬电距离与电气间隙,取消外围橡胶件,减少橡胶用量6%、树脂用量54%,并简化检测流程。

来源:燃料电池干货