在汽车制造领域,装配变形是影响车身尺寸精度的关键因素,装配中的尺寸偏差,不仅增加后期调校的时间和成本,更可能影响整车性能与安全性。传统依赖物理试错的方法不仅周期长、成本高,且难以在设计初期精准预测变形趋势。随着汽车行业走向数字化转型,基于有限元仿真技术在设计和工程阶段预测焊接变形与装配偏差,已成为提升尺寸精度与工艺效率的核心手段。

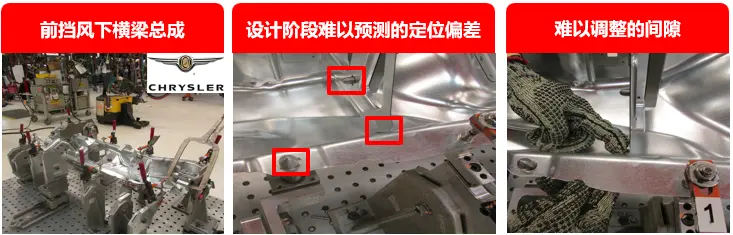

如下图所示,在试制阶段前风挡下横梁装配过程由于零件回弹引起工装夹具位置干涉,形成了装配间隙,手工调整反而会进一步引起变形。此类由公差累积效应和焊接变形引起的尺寸偏差问题通过传统方式很难有效对其进行预测。

SYSWELD 作为焊接装配仿真领域的行业标杆,凭借其高效建模与高精度求解能力,赋能工程师在产品开发初始阶段即可高效验证装配可行性,有效规避潜在的尺寸偏差风险。通过 SYSWELD 实施完整工艺链仿真,工程师能够综合考虑冲压工艺的影响,预先评估工装夹具方案、焊接与装配顺序等关键因素对装配变形的作用机制,精准识别关键控制点,进而优化装配工艺,有效提升产品尺寸精度与车身制造质量。

SYSWELD焊接装配仿真流程如下图所示:

导入冲压模型

SYSWELD支持使用冲压仿真结果或扫描数据建模,我们此处使用扫描数据捕捉从而零件的真实形状。步骤如下:

白光扫描实物零件生成STL文件: 通过白光扫描获取实际零件的几何信息,生成STL格式文件。

基于CAD创建中面网格: 利用三维数模抽取中面并生成中面网格。

中面网格映射匹配: 在SYSWELD中进行网格映射,使中面网格和STL数据精确匹配捕捉到冲压缺陷与引起焊接变形的间隙。

捕捉零件真实形状

定位和夹紧

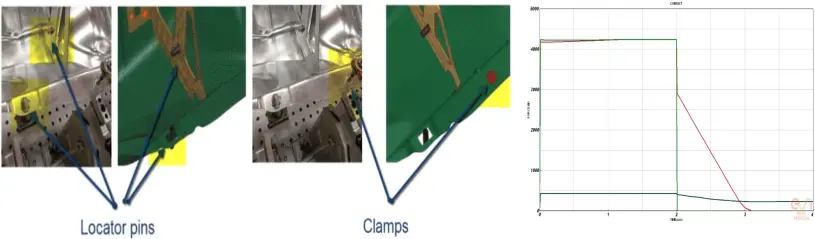

在仿真环境中精确构建工装夹具系统,包括定位销、支撑块、夹紧块等关键元件。明确定义零件的夹持位置、夹紧力大小、夹具几何形状以及至关重要的夹持顺序。通过仿真,可实时监测零件在定位夹紧过程中的间隙变化,自动识别零件与工装夹具之间潜在的几何干涉,并精确分析零件在此阶段的受力与弹性变形。基于这些仿真结果,工程师能够有效优化装配工艺方案,最大程度地减少后续焊接或连接过程中的问题。

创建工装夹具

零件-工装夹具接触力分析

焊接装配分析与优化

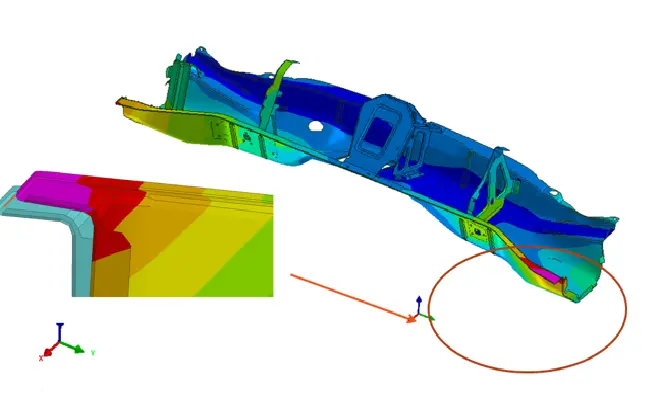

软件自动创建焊点及焊缝链接,构建装配模型,软件成功前瞻性捕捉到前风挡下横梁因焊接回弹导致的装配间隙风险——这正是传统物理试制中难以察觉的隐患。更重要的是,通过虚拟工艺优化闭环:

•自动迭代焊接及装配顺序

•验证工装夹具方案

•量化评估反变形补偿量

•动态验证尺寸精度

•将预测数据直接转化为精度控制策略,消除超差,控制装配尺寸精度,实现从“被动修正”到“主动掌控”的跨越。

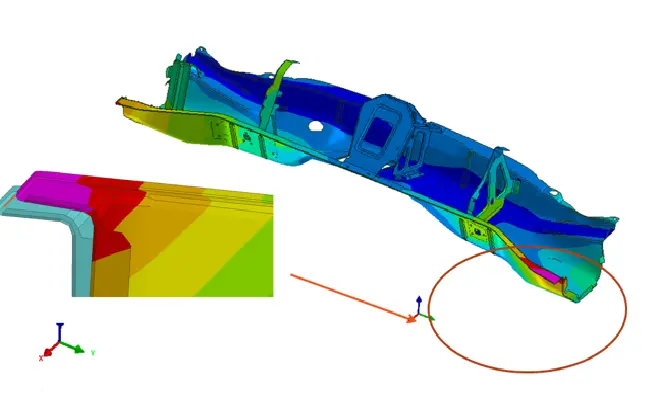

仿真与现场对比

结论

SYSWELD能够高效、高精度地模拟从冲压件真实状态到定位夹紧、再到焊接装配的完整过程。它综合考虑工装夹具方案、夹持顺序、焊接顺序等关键因素,精确捕捉装配变形和潜在干涉,助力工程师在设计初期即可进行“虚拟试错”和优化闭环,显著提升车身尺寸精度和制造质量,降低后期调校成本。

徐博

SYSWELD解决方案专家

bo.xu@keysight.com

2018年起担任SYSWELD中国区技术专家,材料加工工程硕士。在焊接及热处理结构变形与应力控制领域经验丰富,负责推进焊接及热处理仿真解决方案SYSWELD在中国市场的应用,为用户提供高级技术培训与咨询支持,致力于推动虚拟样机解决方案在工程领域的应用。

来源:是德科技CAE