应用nCode GlyphWorks评估转向系统疲劳损伤目标

上海山外山机电工程科技有限公司 殷红雷

车辆的转向和地域和日常的行驶轨迹相关,也一定程度和驾驶习惯相关,具有相当大的分散性。从转向数据中分析出相关的特征数据,对于了解车辆目标市场,建立合理的车辆转向系统疲劳损伤目标,从而制订和市场用户相关的台架试验考核规范,有着至关重要的意义。

评估转向系统的结构损伤目标需涵盖转向角、转向管柱扭矩、转向机齿轮齿条结构等,大致思路如下:

针对转向管柱等结构件:应用扭矩求损伤;

针对齿轮齿条等磨损件:关联不同转角对应扭矩载荷,需要区别顺时针及逆时针转向。

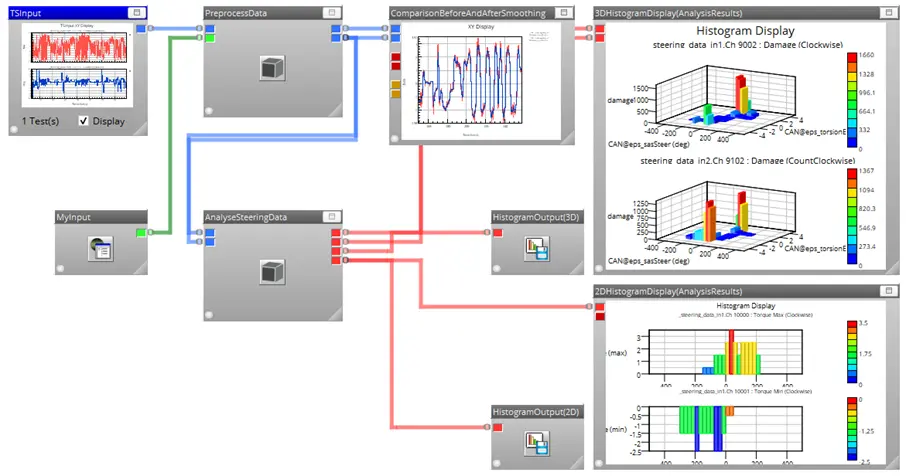

上海山外山机电工程科技有限公司针对转向系统开发了专用流程,如图1所示,可从转向数据(主要是方向盘转向角和扭矩),获取如下分析目标:

识别出转向的频次和每次转向所对应的转角和扭矩的变化范围;

从而分析出各转向角和扭矩区间的使用频次以及相对疲劳损伤;

并获取相对于转向角的最大和最小扭矩;

以及所累计的疲劳损伤值。

图1 分析转向数据流程

本文针对如何应用该流程来进行转向系统评估,展开介绍。

一、 流程输入

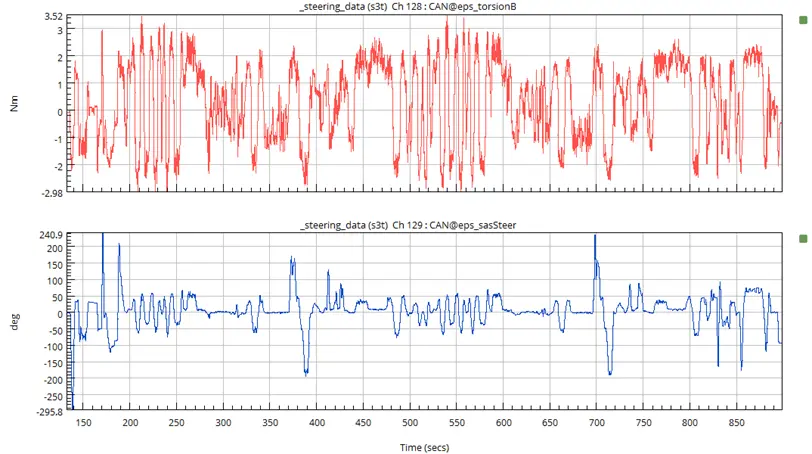

TSInput包含方向盘转角和扭矩的时域数据,典型数据如图2所示。

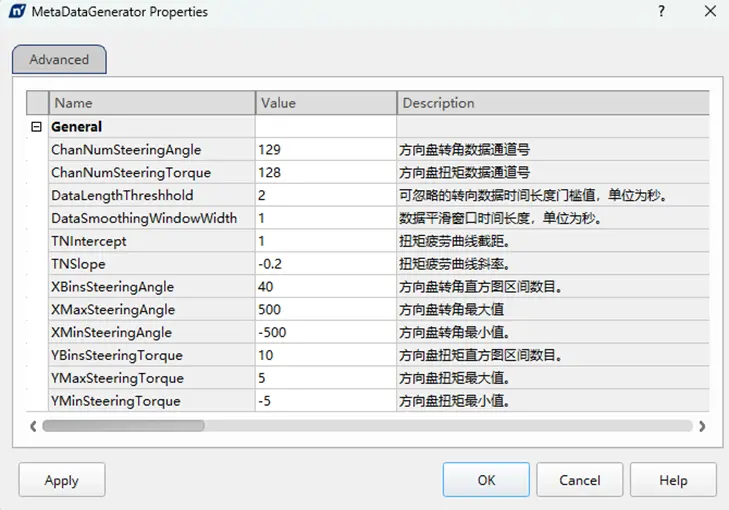

MyInput分析参数设定,如图3所示,包括:

ChanNumSteeringAngle:输入数据中方向盘转角数据的通道号。

ChanNumSteeringTorque:输入数据中方向盘扭矩数据的通道号。

DataLengthThreshhold:转向数据的时间长度门槛值,即短于这一门槛值的转向数据段将不被识别为一次转向。数据长度的单位为秒。

DataSmoothingWindowWidth:用于平滑输入数据的窗口时间长度,单位为秒。

TNIntercept:扭矩寿命疲劳曲线截距,即公式T=T1*(Nf)^b1中的T1,默认值为1。

TNSlope:扭矩寿命疲劳曲线斜率,即公式中的b1。 默认值为-0.2。

XBinsSteeringAngle:分析结果直方图中转角(X轴)的区间数目。

XMaxSteeringAngle:分析结果直方图中转角数据最大值。

XMinSteeringAngle:分析结果直方图中转角数据最小值。

YBinsSteeringAngle:分析结果直方图中扭矩的区间数目。

YMaxSteeringAngle:分析结果直方图中扭矩数据最大值。

YMinSteeringAngle:分析结果直方图中扭矩数据最小值。

请注意,MyInput中的结果直方图转角和扭矩的区间尺寸将按 (Max-Min)/Bins计算,转角和扭矩的参数设定不应当使得转角扭矩直方图区间跨零。

图2 转向输入数据

图3 分析输入参数定义

二、 流程输出

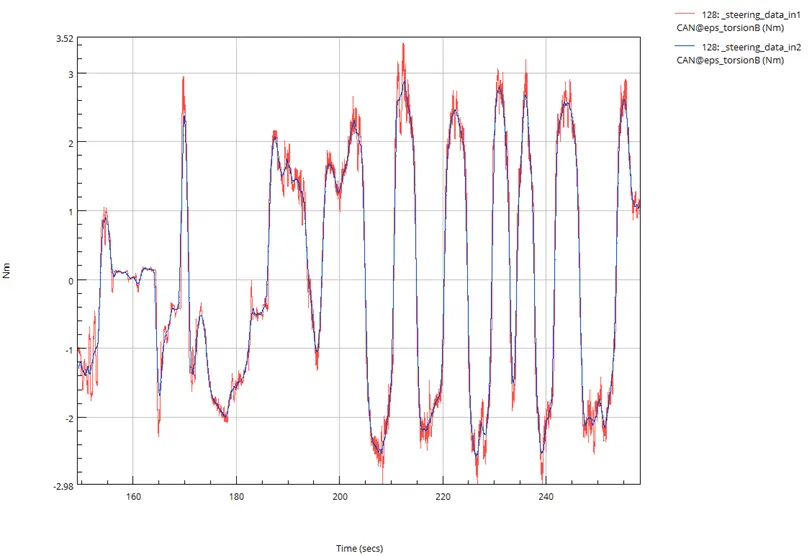

ComparisonBeforeAndAfterSmoothing:所平滑的输入数据和原始输入数据比较显示,见图4。如果平滑效果不理想,可调整参数DataSmoothingWindowWidth。

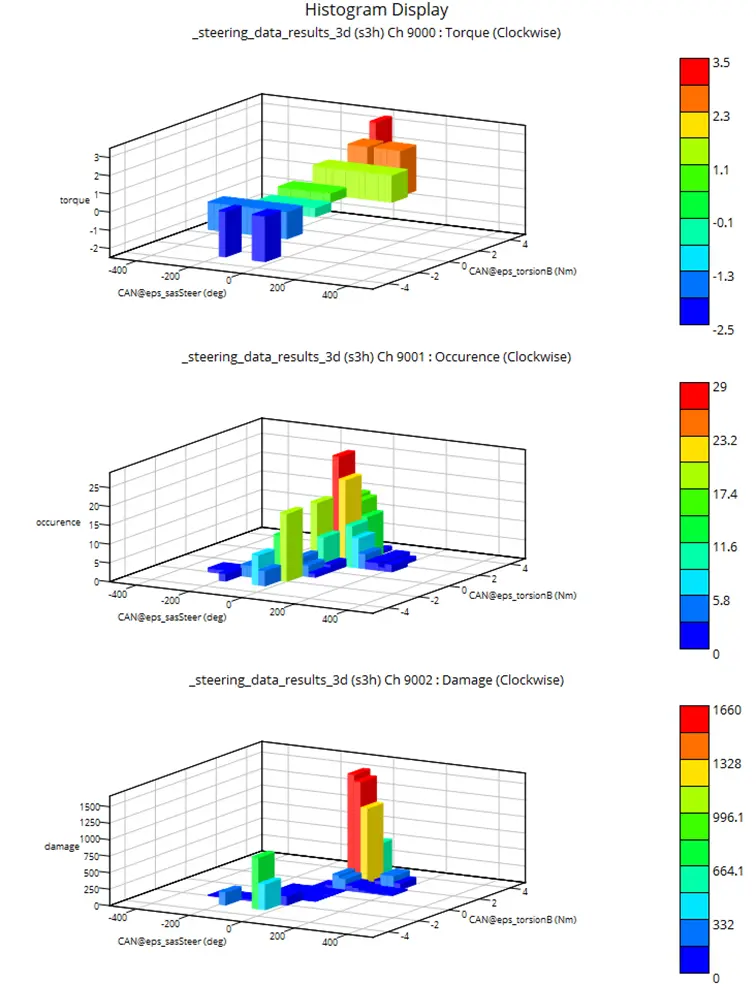

3DHistogramDisplay(AnalysisResults):所计算的三维转角扭矩直方图分布结果,包含顺时针和逆时针两种转向所对应的扭矩、频次和疲劳损伤分布。顺时针结果数据的通道号分别为9000(扭矩torque),9001(频次Occurrence)和9002(损伤Damage),见图5;逆时针对应的通道号分别为9100(扭矩),9101(频次)和9102(损伤)。

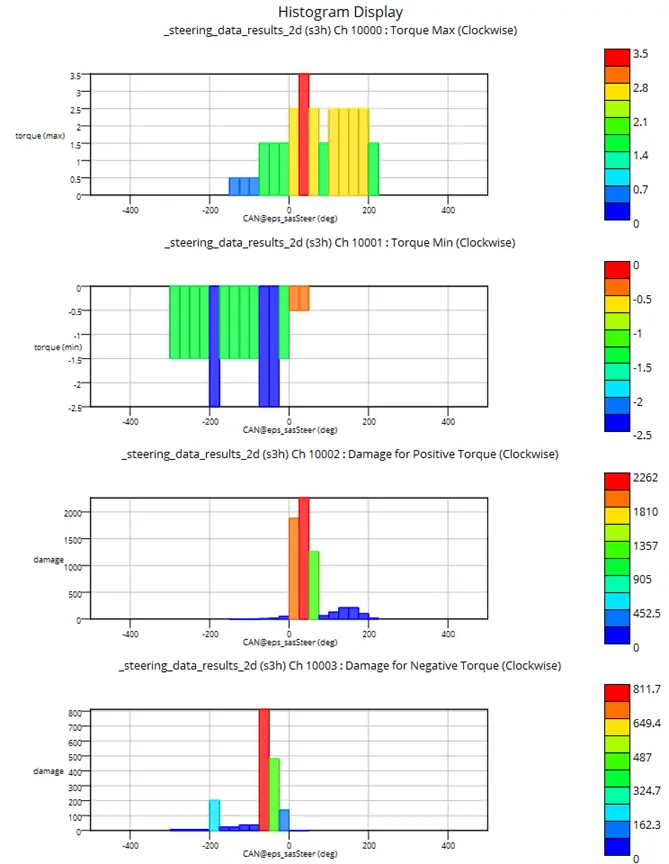

2DHistogramDisplay(AnalysisResults):从三维直方图结果数据分别对正向扭矩(值为正的扭矩)和反向扭矩(值为负的扭矩)区间获取各个转角区间的扭矩最大和最小值,以及正反向扭矩对应的损伤累计值。所计算的结果也包含顺时针和逆时针两种转向对应的结果。顺时针结果数据的通道号分别为10000(最大扭矩),10001(最小扭矩),10002(正向扭矩累计损伤)和10003(反向扭矩累计损伤),见图6;逆时针对应的通道号分别为10100(最大扭矩),10101(最小扭矩),10102(正向扭矩累计损伤)和10103(反向扭矩累计损伤)。

HistogramOutput(3D):分析得到的三维直方图输出,共有6个通道的数据,保存为nCode S3H格式文档,默认的文档名为输入数据名加后缀“_results_3d”,如有必要可进行更改。

HistogramOutput(2D):分析得到的二维直方图输出,共有8个通道的数据,保存为nCode S3H格式文档,默认的文档名为输入数据名加后缀“_results_2d”,如有必要可进行更改。

图4数据平滑效果显示

图5三维直方图分布分析结果显示(顺时针转向)

图6 二维直方图分析结果显示(顺时针转向)

三、 流程使用方法

本公司已将该流程收录于x-Powertrain 2023 动力传动专业流程包,流程文件名为: x-PT-2023_23_analyse_steering_data.flo,应用步骤如下:

1.打开流程。

2.从数据区选取转向时域数据,将其拖放至TSInput。

3.在MyInput中输入分析参数。

4.运行流程,检查图4中的数据平滑效果,如有必要可调整数据平滑参数,再次运行流程。

5.获取结果。

四、流程的意义

基于以上,可轻松实现应用nCode GlyphWorks计算转向系统的损伤目标。

该流程专门为评估转向系统疲劳损伤所开发,包含专家的大量技术诀窍和经验,可解决特定工程应用问题,具有领先的行业及技术标准化特点。

流程由下列元素组成,形成成熟的知识体系:

流程及相关组件

安装及使用说明

样例数据

产品使用描述

用户只要接受简单的培训,无需设置复杂的参数,就可以获得所需的结果,标准化工作过程,分析效率极高,使用方便。

来源:上海山外山机电工程科技有限公司