1.导读

为保证电驱系统满足防水防尘要求,需要在具备旋转/轴向移动的区域进行密封设计。因此在产品开发时,需要针对使用情况进行选型设计。

密封可分为相对静止结合面间的静密封和相对运动结合面间的动密封两大类。

静密封的密封部位是静止的,如螺纹连接、压力容器与盖间的密封等。

动密封的密封部位有相对运动,可分为旋转密封盒往复密封,还可以分为接触式密封盒非接触式密封及无轴封三类。

常用的油封种类有单唇油封、双唇油封和特殊用途油封。其中单唇油封适合大多数的密封应用,有大范围的尺寸可供选择;双唇油封应用于两种介质分离的情况及困难或不常见的密封问题;特殊用途油封适用于高速、往复运动等。

2.概述

油封的密封效果和与密封元件相接触的轴表面工况有密切的关系。表面粗糙的轴、带螺纹或被磨损形成纹路的轴都很难实现有效的密封。安装油封时,密封面需符合一定的要求。

除非有特殊指定要求,通常推荐轴的硬度在 Rockwell C 30~40 之间,见表 1。

轴硬度大于Rockwell C 45 时对密封的安装和维护可有更好的保护。

3.设计考虑点

环境

主要影响点是在温度下油封耐久性。油封在运转过程中,会产生热。决定采用何种材料是取决于最大极限温度,所以需要特别关注运行工况。

第一,唇口的温度问题,通常等于油液温度加上30℃~50℃,基本等于唇口温度。其次设计的结构特征应能辅助降低唇口接触区域的温度。最后油封安装位置应设计较高的润滑结构,提高油封寿命。

轴孔不同心度

轴孔不同心度是指轴与孔中心线之间的距离。

轴孔不同心时,会对密封件造成载荷不均,导致局部位置过早损坏,从而极大影响密封件寿命。

动态径向跳动

动态径向跳动指轴外径密封部位并未按照真正的圆心运动,通常以 TIR 表示。

轴的设计公差

为了获得满意的密封效果,轴、轴承座孔和油封本身的严格公差是必要的。

适宜的轴加工方法

●精磨削

无进给精磨削如右面相片所示,加工痕迹是不连续的,且基本与轴线垂直。这种状态对油封的唇接触部位最适合。

另外,为了提高耐腐蚀性、耐磨损性,即使在进行了镀硬铬的情况下,也务必在之后进行无进给精磨削。

●金刚砂纸打磨

〈砂纸不在轴方向移动的打磨方法〉砂纸不在轴方向移动进行打磨与在轴方向移动进行打磨的情况不同,粗糙度的加工纹路与轴线成直角。

金刚砂纸打磨〈砂纸不在轴方向移动的打磨方法〉对油封很适宜。但若在打磨时,对砂纸用力过大,则会在局部形成较深的粗糙度的沟,因此请勿用力过大。

孔的设计公差

为了获得满意的密封效果,轴、轴承座孔和油封本身的严格公差是必要的。

表面速度

安全的运行速度依靠轴的粗糙度、不同心度和径向跳动、润滑油的类型和用量、压力和密封的设计。

随着轴速的增加,这些因素变得更为重要。表面速度极限跟随油封类型而变化,需要考虑实际情况进行选择。

关于砂轮的修整

进行无进给精磨削时,请注意修整砂轮。由于修整砂轮时产生的螺纹牙,可能会使粗糙度的加工痕迹变斜。

滚子修整器:在轴对象的外周面嵌入多个金刚石并使之旋转的修整方法。无火花磨削:不将砂轮转速/加工轴转速弄成整数比,停止砂轮切入,并磨削到火花不再出现为止。

为此建议采用滚子修整器进行修整,如不得已要使用单点修整器时,请采用慢进给,且必须无火花磨削。

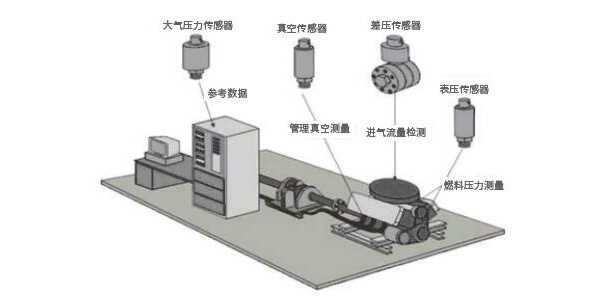

4.试验验证

油品兼容性测试

为了保证材料在生命周期内的稳定性,需进行油液与材料的匹配性测试

耐久性测试

为保证整个生命周期内,油封可保持良好的动态密封及静态密封,故而需进行耐久性测试。

此试验需设计温度、转速、时间等多个维度进行验证。

污染物测试

为保证整个生命周期内,外界污染物对唇口的磨损及风险,需进行污染物测试(左侧)、为预防外界污染物对油封的损伤,需进行结构优化。

高低温冲击测试

为保证整个生命周期内,验证外界环境对油封自身的影响,需进行验证其可靠性。

扭矩测试

测试不同温度下油封的旋转力矩,为电驱系统提示数据。

偏心界测试

测试不同温度下油封的偏心限值。以温度、偏心限值进行测试要素。

油封压入压出测试

测试最大压入力、压出力;验证极限工况下,油封有无脱出风险。

高温测试

测试常规工况、极限工况下材料对温度的忍耐性

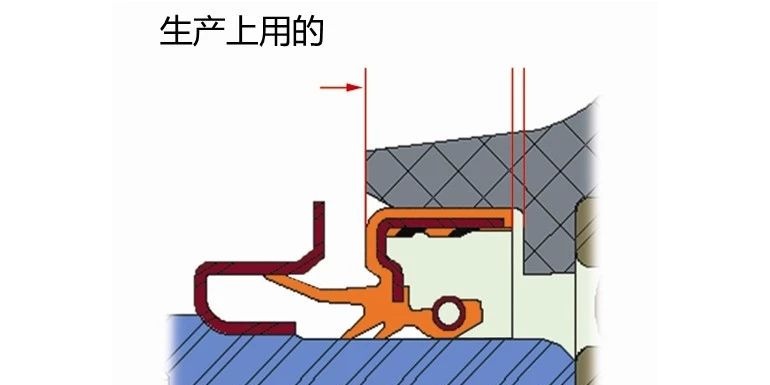

5.结构上优化措施

生产上用的

售后服务中用的

6.总结

密封零件油封在设计、选型之后,最终需要进行相应的试验来确认设计是否合理满足实际需求。

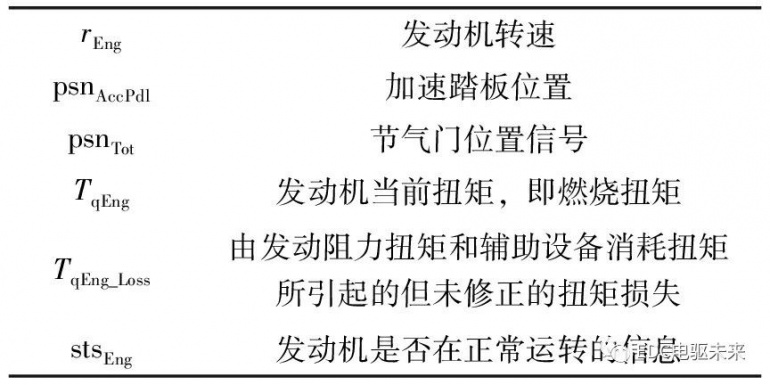

在进行试验之前,需要根据实际的使用情况进行试验设计,包括试验环境设定、试验设备选取及最重要的试验工况和试验时间,包括电机驱动、发动机驱动和混联驱动时的输出扭矩、功率、转速。同时,考虑零件设计输入或实际需求合理的定义试验时间。

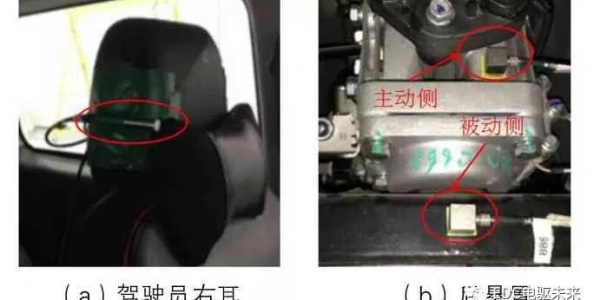

根据零件的特性和实际使用情况进行了油封单体试验和电驱动力系统高速试验,并最终通过上述试验。

来源:驱动视界