摘 要

本文研究了液冷板通道对电池模块散热性能的影响。提出了一种获取液冷板通道构型的拓扑优化方法。首先搭建电池组冷却系统测试平台,测试不同流量下液冷板的流动阻力以及不同工况下电池的最高温度和温差。其次,建立了电池组的几何模型,并根据试验条件利用CFD软件进行了仿真。试验结果验证了模型的正确性。然后,以液冷板的平均表面温度为优化目标,采用变密度法得到液冷板的拓扑优化结构。研究了不同进口流量和进口冷却剂温度对传统液冷板和拓扑优化液冷板散热性能的影响。结果表明:当流量为8L/min时,优化后的液冷板的压降比常规液冷板的压降降低了23.7%;当流量为4L/min时,优化后的液冷平板电池的温升比常规液冷平板电池的温升低2.4℃。与传统的液冷板相比,优化后的液冷板提供了更有效的冷却电池的能力。本文的建模分析方法可用于优化电池液冷板的设计,提高液冷板的散热性能。

01 前 言

温室效应和能源危机问题在世界范围内变得越来越严重。世界各国都在大力发展清洁能源和可再生能源,以取代传统的化石能源。随着电池技术的发展,电池的能量密度不断提高,这对电池的温度控制和安全性提出了更严格的要求。

电池的高温会导致内部化学反应速率加快,从而产生大量的热量,引发电池的热失控。反之,过低的电池温度会降低电池容量,导致电池内部锂离子沉淀,降低电池寿命。因此,高效的电池冷却系统对电池的使用寿命和安全性能至关重要。对于电动汽车热管理系统而言,电池模块有效冷却方式的研究与应用,一般可分为风冷、液冷和相变冷却三种形式。采用风冷的热管理系统成本相对较低,热管理系统和冷却通道布置灵活,易于维护。此外,风冷式热管理系统因其结构简单、框架结构稳定、自重轻等优点,在市场上得到了广泛的应用。相变材料(PCM)冷却法热管理系统是一种可靠的冷却技术,具有锂电池可靠性和安全性的优点。液体冷却方法因其良好的散热效果而广泛应用于汽车电池中。对于柱形锂电池来说,带流道的单相液冷板是一种非常有效的冷却结构。这种冷却板通常是设计时要满足各种性能优化目标,如热分布均匀、压降最小等。以往的优化研究基于参数扫描和尺寸优化,只允许在一定范围内改变冷却板的高度、长度和分岔角度。参数扫描和尺寸优化方法虽然在柱胞式冷却板后续优化设计阶段起到一定的作用,但设计自由度较低使得优化工作自由度较低,难以实现高性能。

拓扑优化方法作为一种新颖的概念设计优化方法,具有较高的设计自由度和灵活性,可用于设计高性能换热装置,可广泛应用于工程应用和工业设计,广泛应用于工件结构分析、散热器导热与流体流动、流固耦合等诸多领域。Bendsoe和Kikuchi首先提出了在连续结构中实现拓扑优化同质性的方法。Borrval和Petersson提出了一种针对水动力问题的拓扑优化方法,其设计目标是拓扑优化使功率最小化,将拓扑优化方法从结构设计扩展到流体流动优化。

此后,拓扑优化也被广泛应用于流-热相互作用问题,即Navier-Stokes方程和对流-扩散方程的耦合。Matsumori等基于密度模型设计了考虑热流密度耦合的拓扑优化问题,研究了两种热源下不同雷诺数对拓扑结构及其复杂度的影响。Yaji等通过水平集边界表达式,提出了一种基于二维和三维稳态NavierStokes方程和能量方程的耦合热流体问题拓扑优化方法。在他们的工作中,开发了一种高性能的换热装置来优化换热。Li等分别提出了两种不同的拓扑优化目标函数,以在恒定输入功率约束下实现功耗最小化和换热最大化。然后,将设计的拓扑优化散热器与传统的蛇形通道散热器一起制造,并对其热学和流动性能进行了数值和实验研究。虽然上述拓扑优化方法的研究在换热器设计上取得了显著的成果,但也充分证明了拓扑优化通道结构换热器的优越性。然而,也存在一些具有挑战性的问题:(1)拓扑优化液冷散热器在锂电池热管理中的应用研究文献较少。因此,需要验证拓扑优化方法在电池组模块中提供的冷却性能。(2)在实际工程应用中,液冷板通常会遇到加工制造的困难。本文的研究工作如下:

1. 搭建了电池冷却系统测试平台,测试了四种不同工况下液冷板的压降特性和散热特性。

2. 建立了电池组的冷却模型。利用CFD软件对模型进行了仿真。试验结果验证了模型的准确性。

3. 以液冷板的平均表面温度为优化目标,采用变密度法得到液冷板的拓扑优化结构。研究了不同进口流量和进口冷却剂温度对传统液冷板和拓扑优化液冷板散热性能的影响。

02 电池组冷却系统测试

测试平台

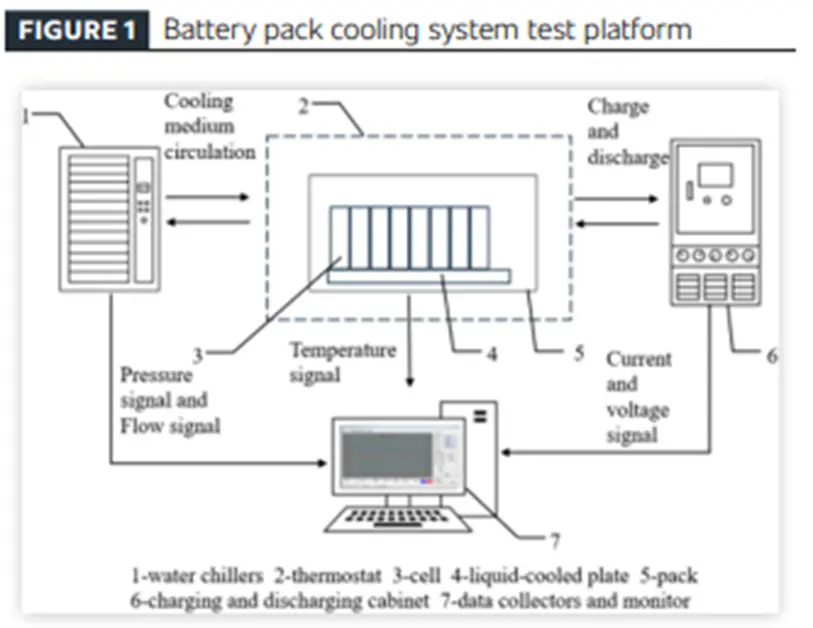

电池组冷却系统测试是评估电池安全性的重要测试之一。电池冷却系统测试平台可以测试电池在各种工况下的工作性能。可以测试电池在不同环境温度下以不同充放电速率充放电时电池的温度变化情况。还可以测试冷却剂以一定流量通过液冷板时,液冷板的压降数据。

电池组冷却系统测试平台基本原理如图1所示。测试平台主要由电池充放电测试系统、数据采集系统、水冷机组系统和环境室组成。流量计和压力传感器放置在进口的上游和液冷板的下游。温度传感器放置在上下表面每一个电池单元。根据试验要求,进行了液冷板的流阻试验和电池的散热试验。

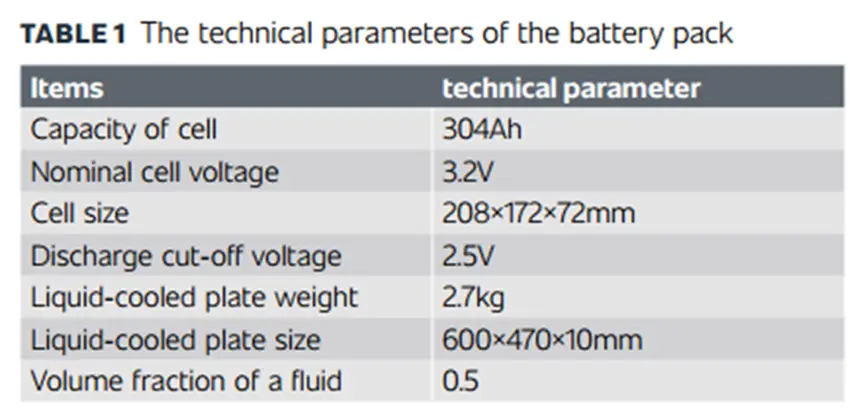

电池最高允许温度不超过50℃,温差不超过5℃。温差是指电池组的最高温度与最低温度之差。电池包的技术参数如表1所示。

图1 电池包冷却系统测试平台

表1 电池包技术参数

测试计划

测试1:环境温度为25℃。冷却液入口温度为25℃。冷却剂以2L/min、4L/ min、6L/min、8L/min的进口流量通过液冷板。对不同进口流量下的液冷板压降进行了测试。

测试2:环境温度为-20℃。冷却液入口温度为30℃。冷却液以4L/ min的进口流量通过液冷板,当监测点最低温度达到5℃时,关闭液冷系统。电池开始以1C速率放电。记录传感器每1分钟测得的温度,取最大值和最小值。

测试3:环境温度为25℃。冷却液入口温度为25℃。电池以1C速率放电。当监测点最低温度达到38℃时,液冷系统开启。冷却剂以4L/min的进口流量通过液冷板。记录传感器每1分钟测得的温度,取最大值和最小值。

测试4:环境温度为40℃。冷却液入口温度为25℃。电池以1C速率放电。冷却剂以4L/min的进口流量通过液冷板。记录传感器每1分钟测得的温度,取最大值和最小值。

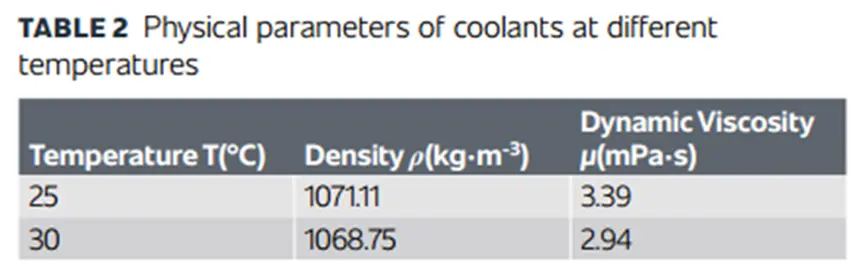

试验中使用的冷却剂为体积浓度为50%的乙二醇水溶液,不同温度下该冷却剂的物理参数如表2所示。

表2 冷却液物性参数

实验结果与分析

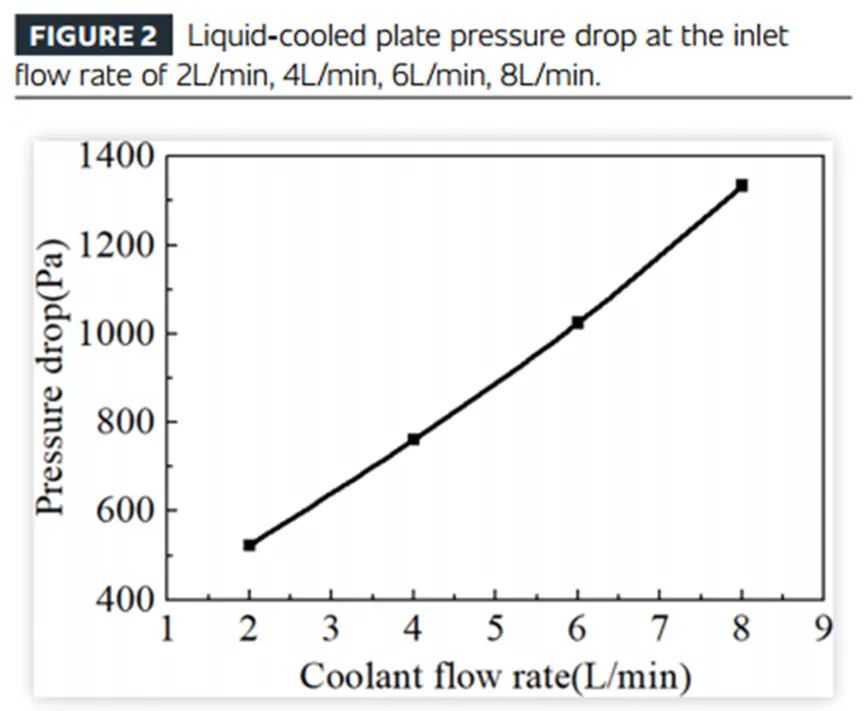

测试1结果如图2所示。从试验结果可以看出,随着冷却剂流量的增加,压降逐渐变大。当冷却液流量增加到8L/min时,冷却液压降变化率增大。其原因是冷却剂流速变快,流动过程的雷诺数增大,冷却剂的湍流度增大,流动变得更加湍流,局部阻力急剧增大,导致压降增大更快。原因是随着冷却液流速变快,冷却液的湍流程度增大,导致局部阻力急剧增大。

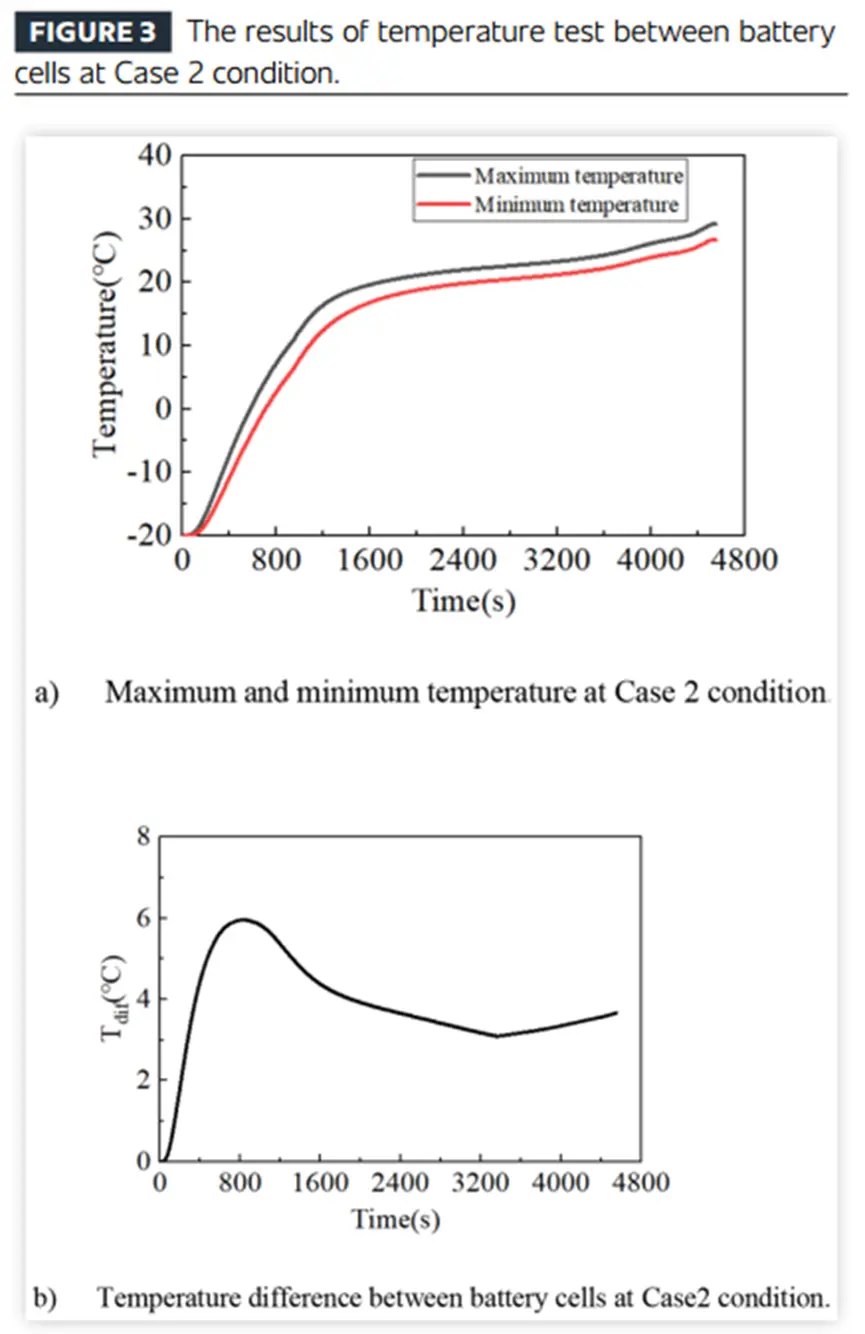

测试2条件下电池间温度的结果如图3所示。案例2条件下,电池加热第一阶段,监测点最高温度30.8℃(图3a),最大温差5.8℃(图3b),液冷系统升温速率为1.56℃/min。在电池1C速率放电第二阶段,监测点最高温度为30℃(图3a),放电端温差在3.7℃以内(图3b)。

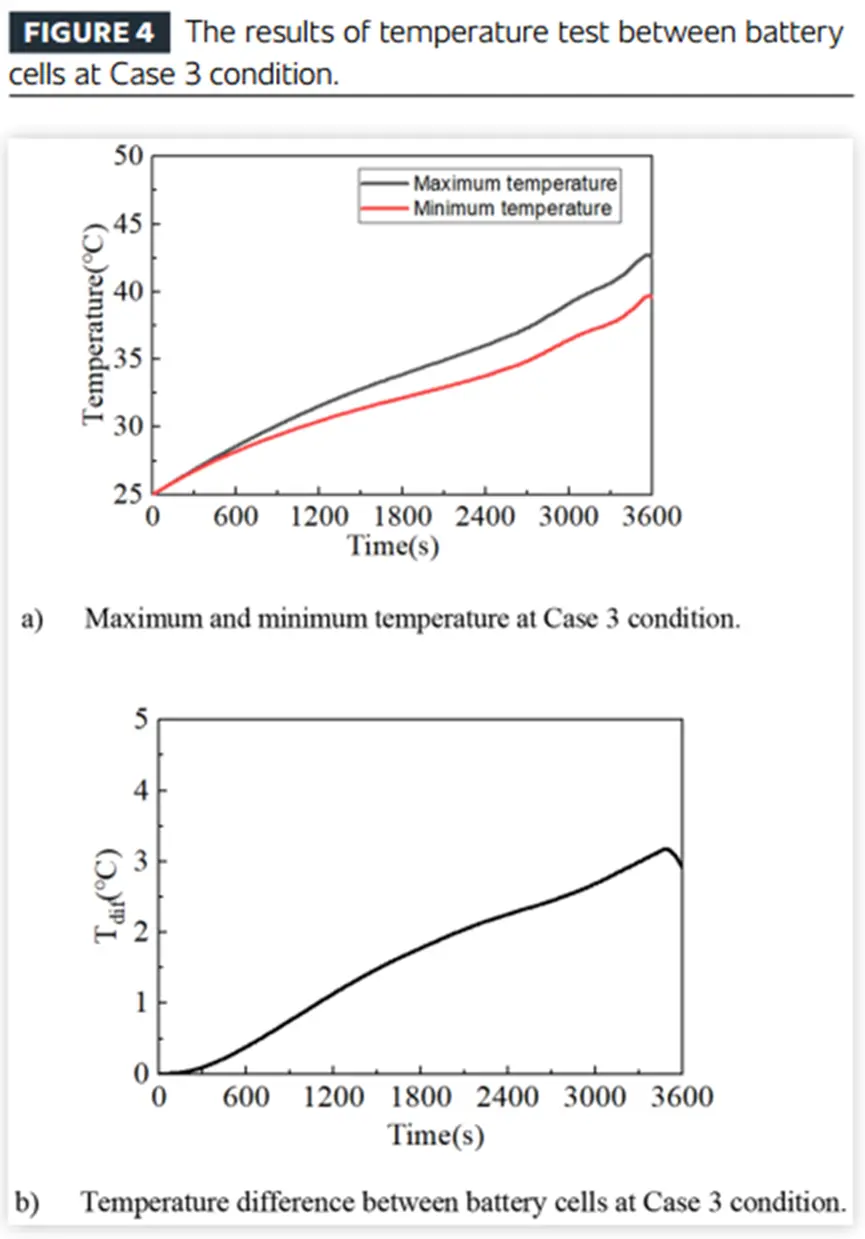

测试3条件下电池间温度的结果如图4所示。在液冷系统开启前,电池单体温度随着放电不断升高,最低温度为38℃(图4a),温差为3℃(图4b),满足系统要求。设计目标为5°C。液冷系统开启后,温度继续上升。究其原因,一方面是由于热惯性的存在,另一方面是由于放电末端产生的热量成倍增加,导致冷却系统启动后电池电芯温度持续上升。由于冷却系统的作用,电池芯的温度会降低。整个过程的最高温度为42.5℃(图4a),最大温差为3.1℃(图4b),在5℃以内满足设计目标。

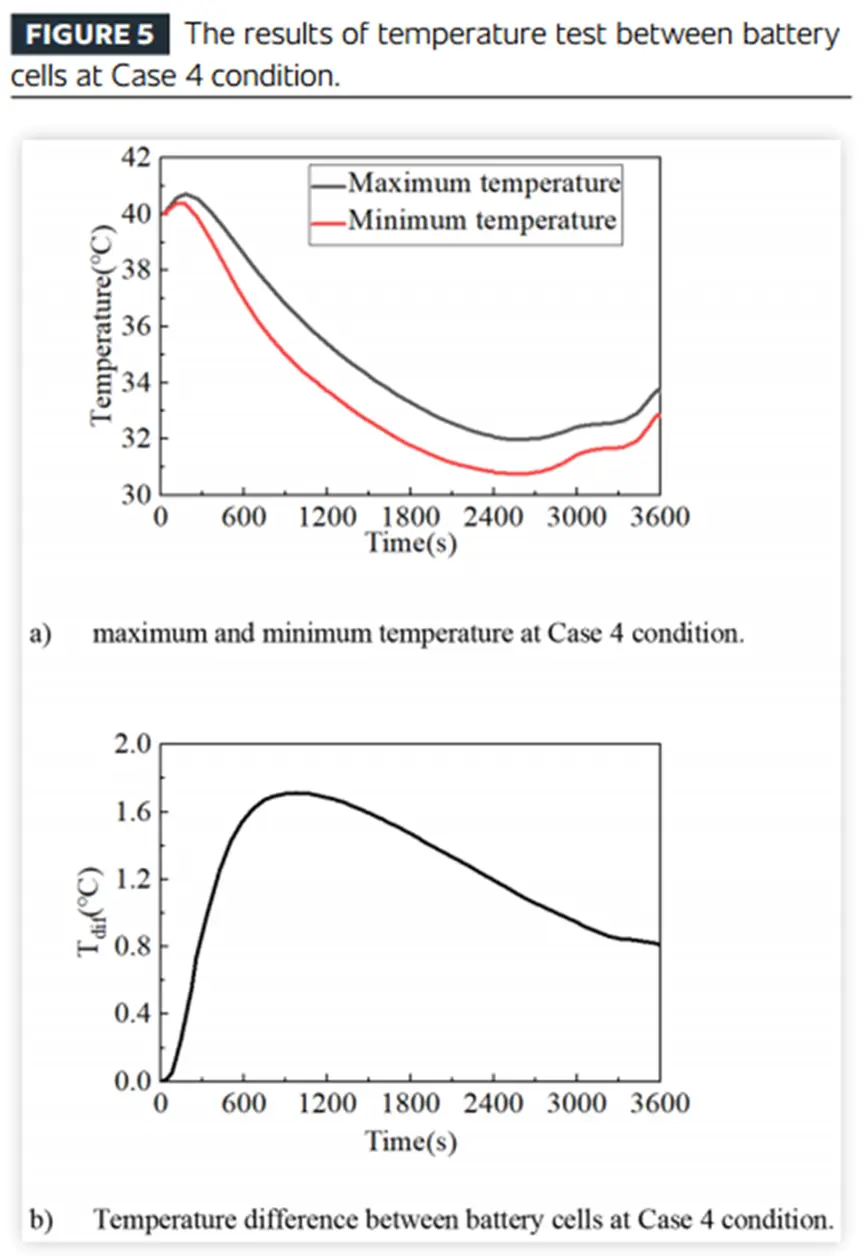

测试4条件下电池间温度的结果如图5所示。Case 4试验工况下,冷却系统作用下的最高温度为40.5℃,堆芯之间的最大温差为1.8℃,满足热设计目标。

图2 不同流量时压降

图3 case2电池包间温度测试

图4 case3电池包间温度测试

图5 case4电池包间温度测试

03 电池组建模

几何模型

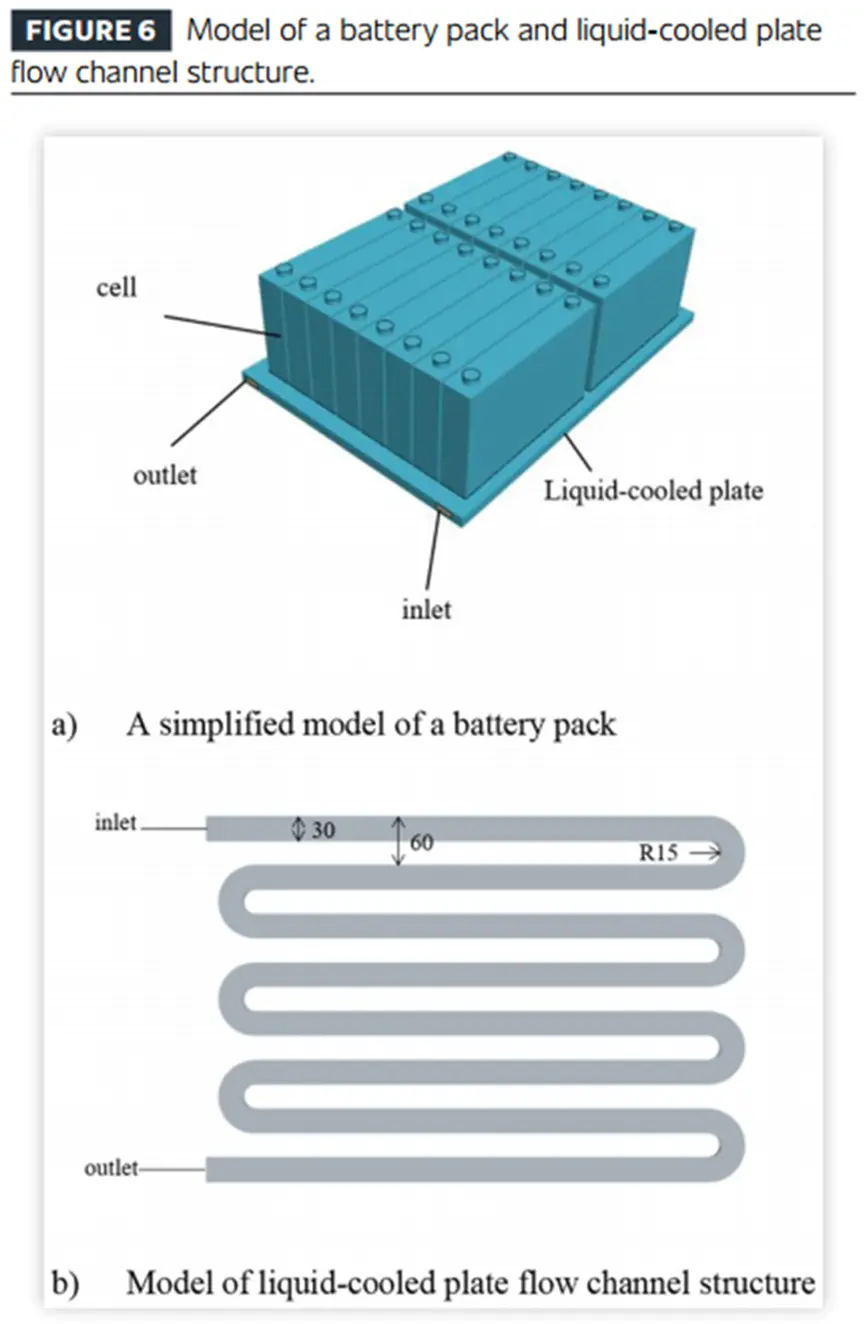

本文研究的是某型电动汽车内部的电池组,包括2个串联电池模块和液冷板。每个电池模块主要由8个柱状电池单体串联而成,不考虑导热垫、隔热板、电池盒等组件。如图6a所示,电芯均设置在液冷板上。整个电池模块产生热量。热量传递到液冷板上,冷却剂通过热对流的方式带走热量。从而达到冷却电池模块的目的。如图6b所示,液冷板的设计采用平行流道结构,工艺为铝挤压成型。液冷板内的流体流道为矩形(30mm×5mm),流道的边角为圆角,以改善流动不均匀的原因。

图6 电池组和液冷板模型

电池单体的产热模型电池单体的产热主要由极化热、反应热、副反应热和焦耳热四部分组成。由于电池的产热率受放电速率、充电状态和环境温度的影响,很难得到准确的产热率。常用的产热率计算方法有实验分析方法和理论计算方法。自热产生主要是由内阻引起的,大多数研究都是基于理论的,热产率可以表示为R内阻,其值与温度及其电荷状态(SOC)有关,并可以通过混合脉冲功率测量测试(HPPC)。

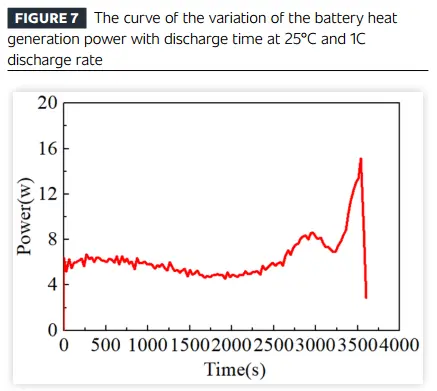

通过对HPPC测试得到的不同环境温度下的内阻进行处理,得到25℃、1C放电率下电池发热功率随放电时间的变化曲线如图7所示。

图7 25℃1C电池发电功率曲线

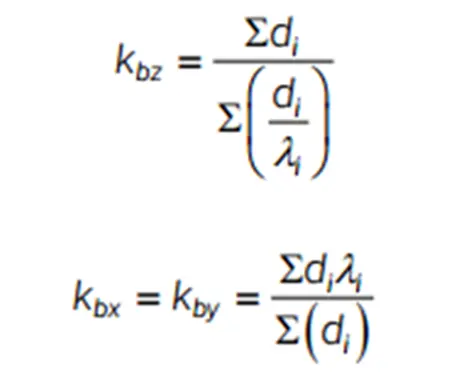

由于方形锂电池电芯由正极材料、隔膜、负极材料组成,所以锂电池的导热性是各向异性的。电池三个方向的导热系数可采用热阻串并联原理计算:

冷却剂在流道中的流动可以看作是不可压缩流动,冷却剂的物理参数是常数。质量和动量控制方程如下:

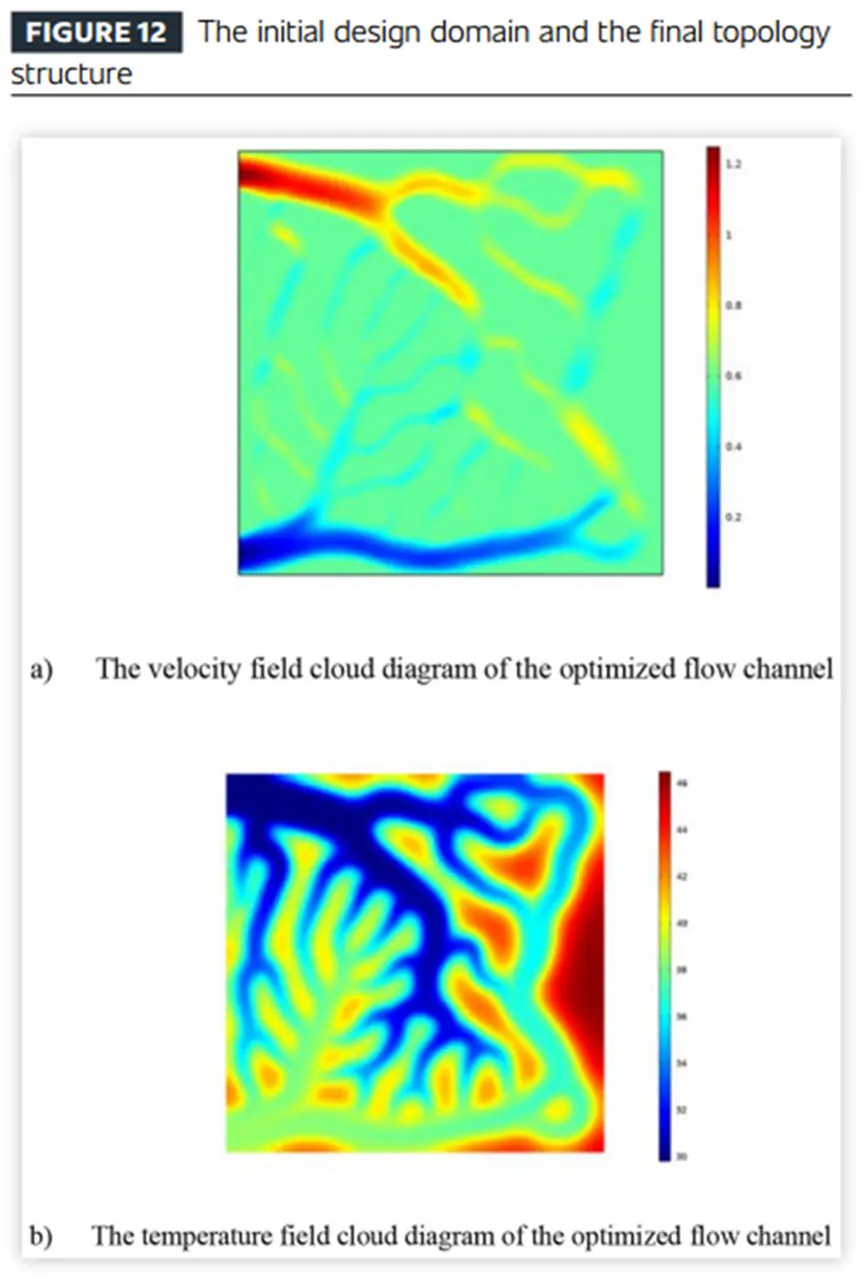

式中ρ、μ为冷却剂的密度和动态粘度;rv、P分别为冷却剂速度矢量和压力。对于湍流,需要增加求解湍流动能k和湍流粘度ε的湍流模型。K -ε湍流模型如下:

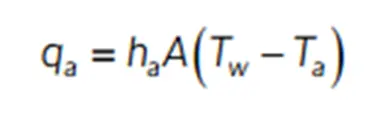

式中μt为湍流扩散系数;Sk、St为定制源项;Cμ、C1ε、C2ε为湍流模型常数;Gk为速度梯度产生的湍流动能;σk, ε k为k和ε的湍流普朗特数;Ym为总耗散率的波动膨胀。锂电池在放电状态下向外界环境扩散热量,并在电池与空气的接触边界处与空气进行对流换热。对流换热方程为:

式中qa为对流散失到空气中的热量;a是外部环境的温度;Tw为冷却系统壁温;ha是空气的对流换热系数。由于电池模块暴露在环境室中,因此电池外壁处于自由对流边界条件下,换热系数设为8w/ (m2·k)。

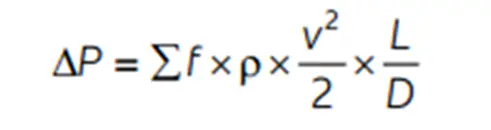

液冷板的压降是由冷却剂在流动过程中的流动阻力引起的。冷却剂在液冷板内流动的流动阻力包括摩擦阻力和局部阻力。摩擦阻力是指由于流道壁面表面粗糙度引起的流体与壁面之间的摩擦,以及流体内部粘度引起的流体之间的摩擦。局部阻力是指流体流过管件、阀门、截面变化等局部地方时,由于速度和方向的变化而产生的阻力。管道中的流障可以使流动由层流转变为湍流,增加流动过程的不稳定性,因此在相同流长下,局部阻力远大于摩擦阻力。由伯努利方程可得压降表达式为:

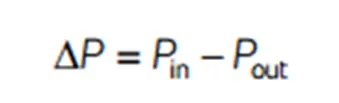

式中,v为冷却剂流量,L为流道长度,D为流体管道的水力直径。在CFD仿真分析中,通常采用进出口压差来计算压降。因此,液冷板内流体压降ΔP可表示为:

式中Pin为液冷板进口处的冷却剂压力,Pout为液冷板出口处的冷却剂压力。

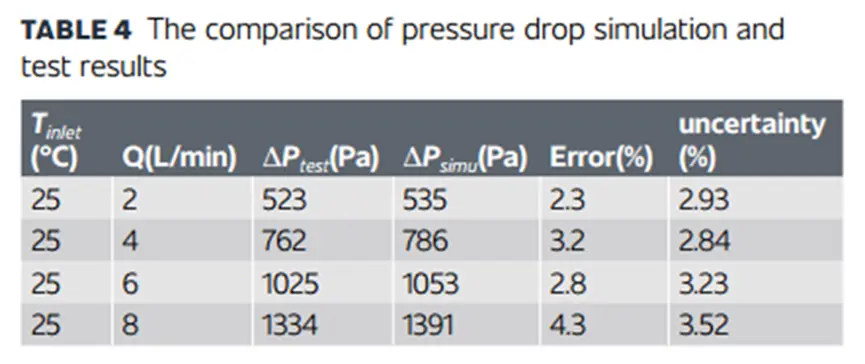

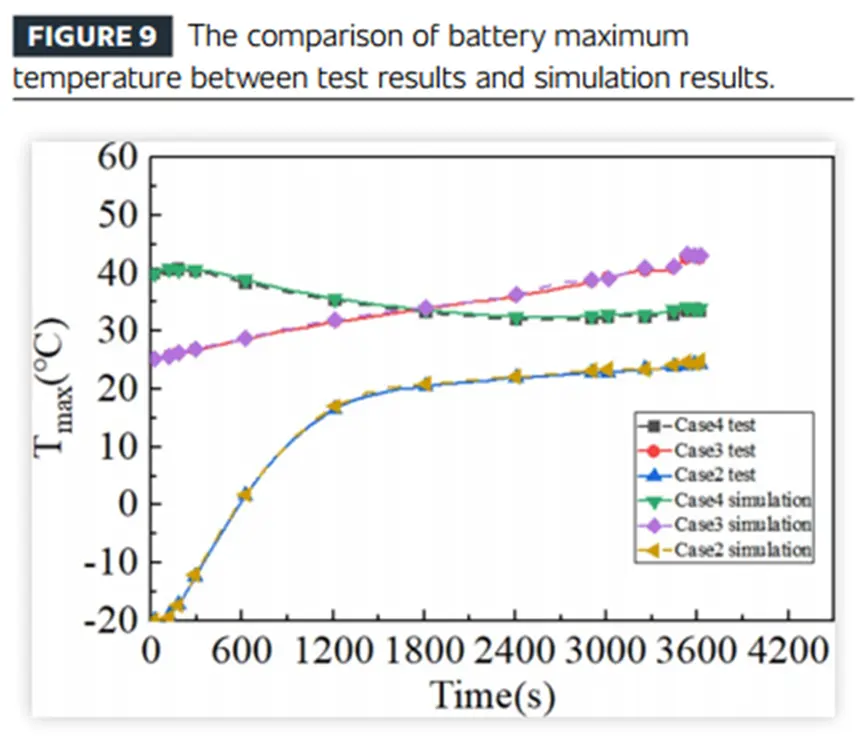

模型验证与分析

对建立的电池组模型进行了压降验证CFD仿真分析。给出了实际试验工况下液冷板入口处冷却剂的物性参数,并设置了不同的流量数据。在液冷板出口初始条件下设定的压力为0。本文给出的实际环境温度为25℃。压降模拟与试验结果对比如表4所示。

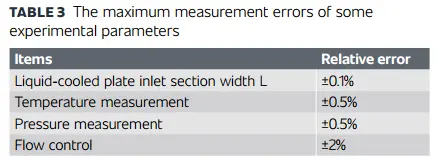

表3 部分参数的最大实验误差

表4 压降模型与实验对比

由表可以看出,在相同的冷却剂进口温度下,冷却剂流量越高,产生的压降越大。在相同的冷却液进口流量下,冷却液温度越高,压降越小。通过试验与仿真比较,最大误差在5%以内。

根据试验过程的工况,将冷却剂参数、冷却剂流量、环境温度、电池发热功率等参数输入到CFD仿真模型中,模拟试验工况。

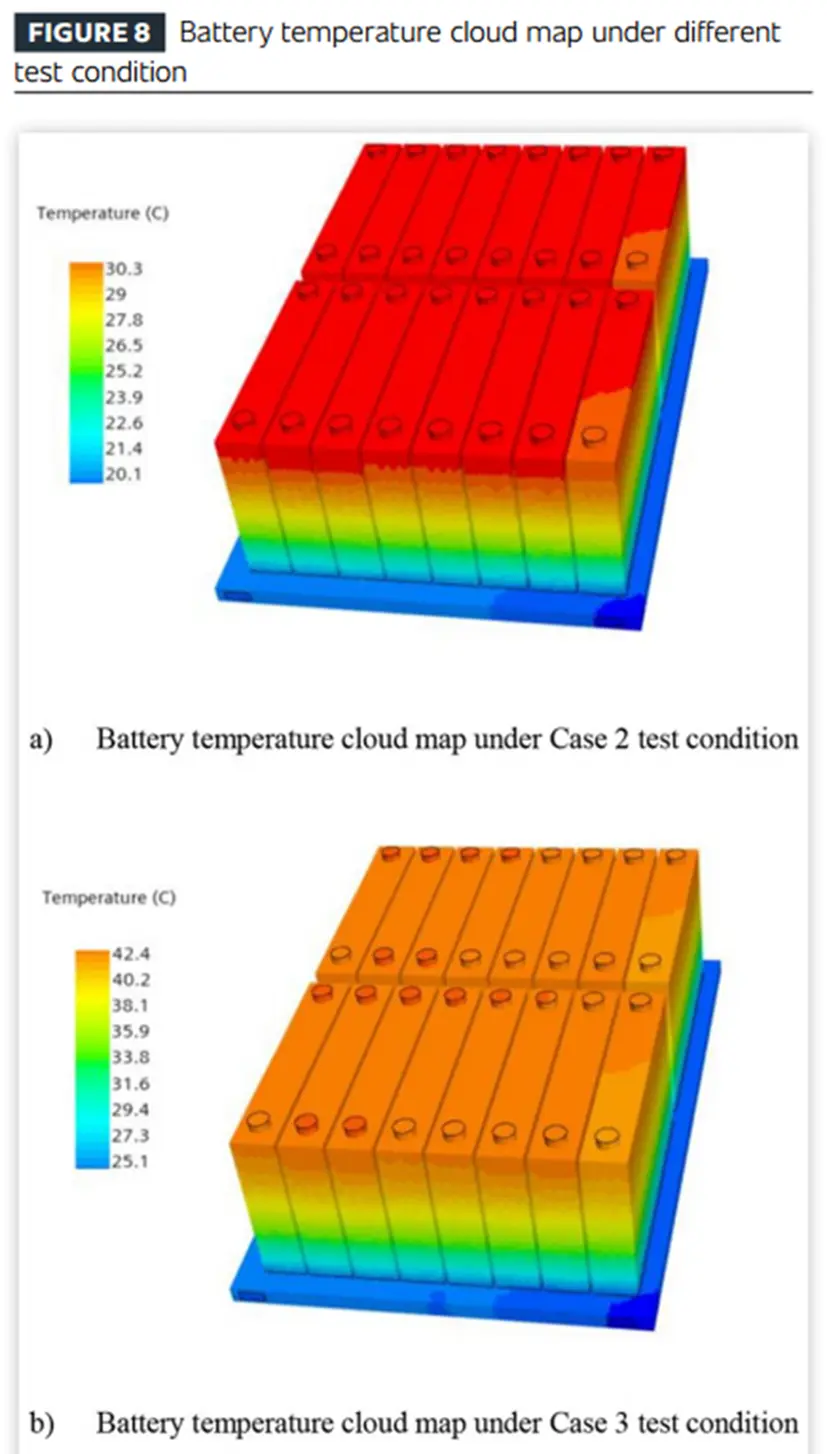

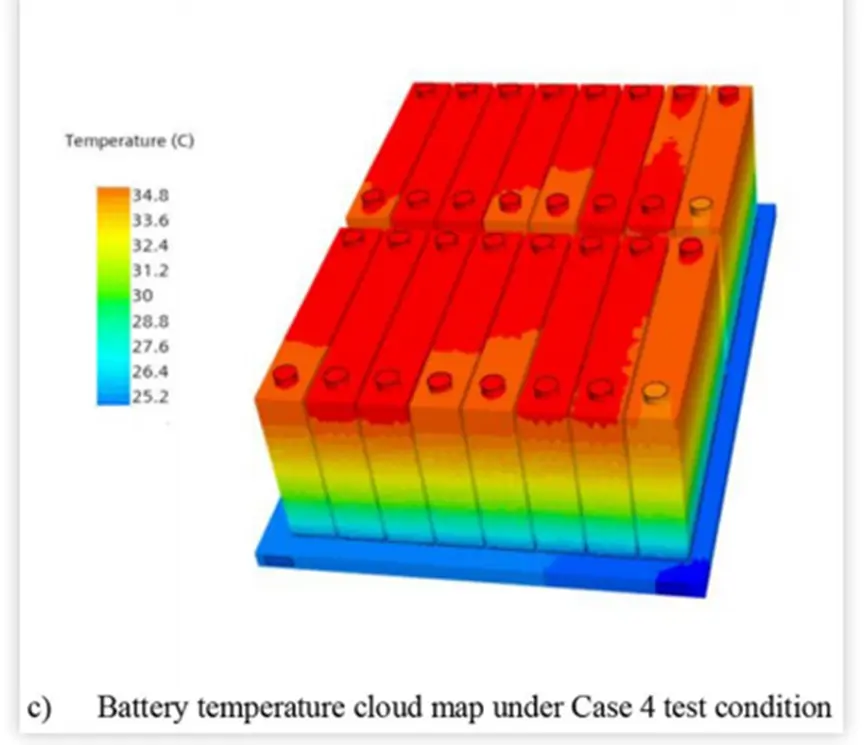

雷诺数大于2300,采用k-ε湍流模型和耦合方法进行迭代。仿真结果如下图所示。

图8为放电后电池1C稳态温度云图。从图8和图9可以看出,通过对比试验结果和仿真结果,最高温度相差不超过1℃,说明仿真精度较高,可以通过CFD软件对电池组的散热过程进行模拟。

图8 不同条件下电池温度云图

图9 电池最高温度测试结果与仿真对比

04 拓扑优化

拓扑优化方法

拓扑优化在结构设计领域具有较为完备的理论方法和广泛的工程应用。在结构上设计时,根据实际问题给出的结构荷载分布、力学性能指标和约束条件,采用优化方法在预设的材料分布区域内寻找最佳的材料分布。同样,将拓扑优化方法推广到冷板散热器设计中的共轭传热问题,即在给定的热流边界条件、散热性能指标和约束条件下,求出流体通道的最优分布。

在求解共轭传热优化问题模型时,需要先将设计域离散化,然后采用数值求解的方法对流场和温度场进行分析。流道拓扑优化过程如图10所示。基于层流的热流耦合冷却通道设计需要考虑流场和温度场。具体优化过程如下:

1. 建立全局定义参数,包括优化模型几何参数、惩罚系数、进口速度、进口压力、体积分数等。

2. 给出了该材料的流体性能和热性能。定义了热传导系数、密度、等压热容和逆渗透率等插值惩罚变量,并将其分配到设计域中。

3. 设置了流体模块的边界条件。给出了入口和出口压力,并将体积力分配给设计域。

4. 边界条件设置在传热模块中。给出了进口温度、出口位置和热源。

5. 在优化模块中设置优化变量,设置初始密度和体积约束。以设计域的平均温度为优化目标。

6. 在多物理场中设置流体流动与传热单向耦合的耦合界面。

7. 选择MMA作为优化算法更新设计变量。优化容差为0.000001,用于确定迭代是否终止,稳态研究的最大模型计算次数为500。

8. 优化流道结构及速度场、压力场和温度场。

图10 流道拓扑优化流程

冷板流道的优化结果

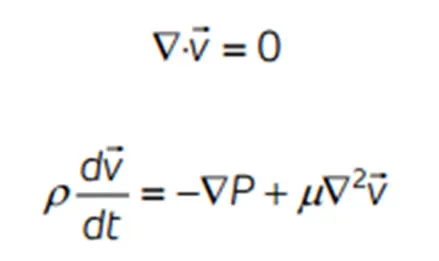

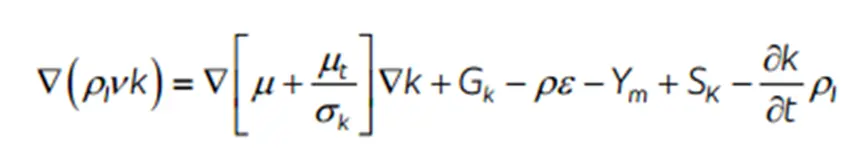

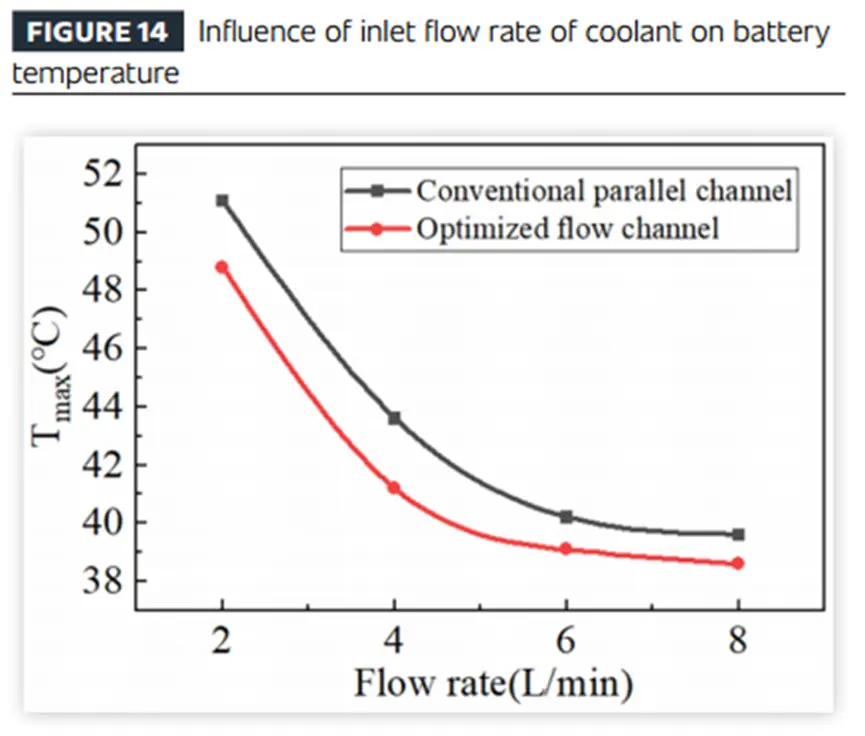

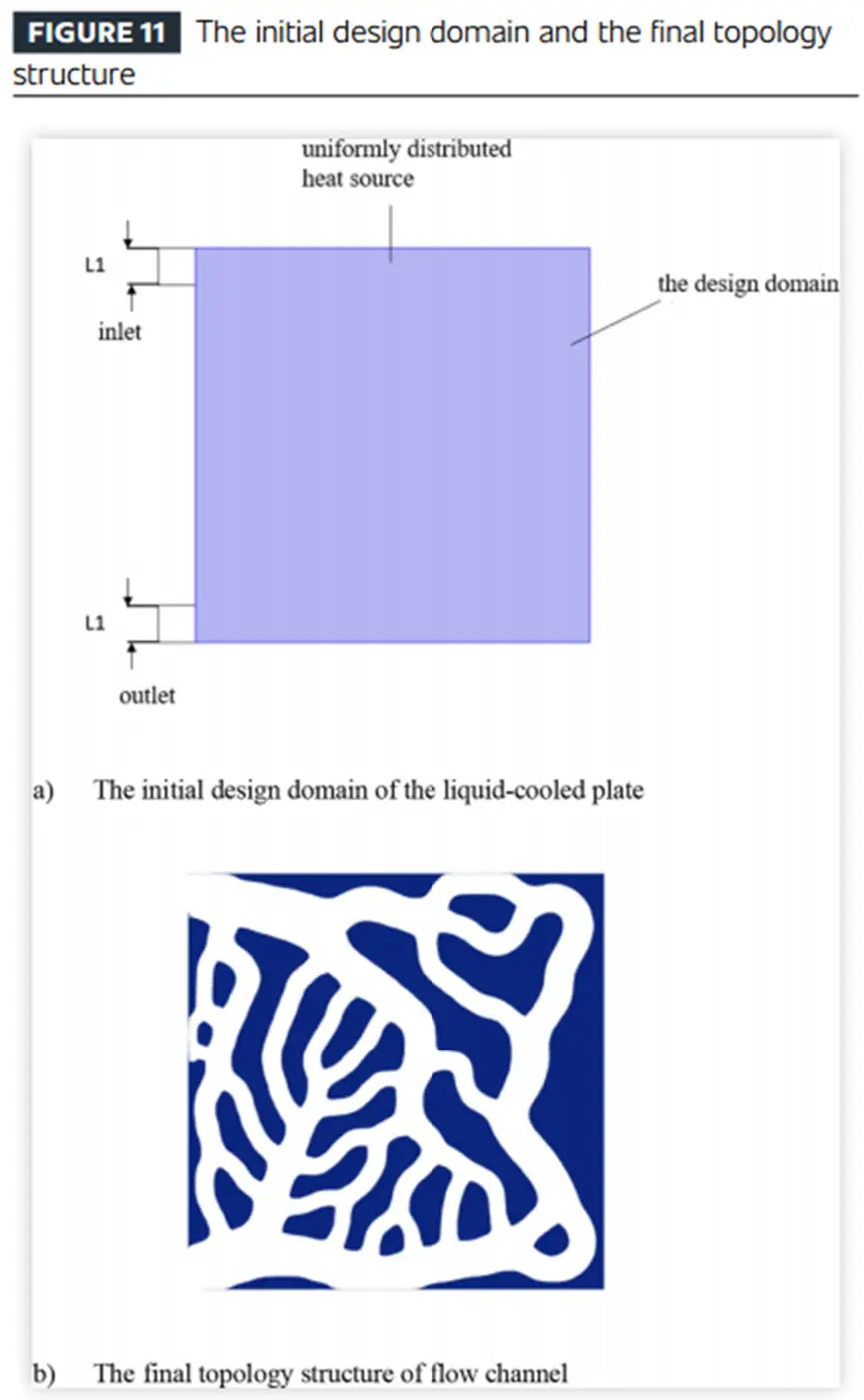

液冷板初始设计域如图11a所示,设计域尺寸为600mm×470mm。流体域的体积分数为0.5。经过迭代,最终得到的流道拓扑结构如图11b所示。优化结果的速度场和温度场云图如图12所示。

低温流体从进气道进入,沿各流道分支扩散,充分接触固体区域,然后热量随流体一起被带出平面。优化模型的进出口压差为656 Pa,平均温度为39.06℃,最高温度为46.5℃。

图11 初始设计域与最终设计结构

图12 初始设计域与最终设计结构

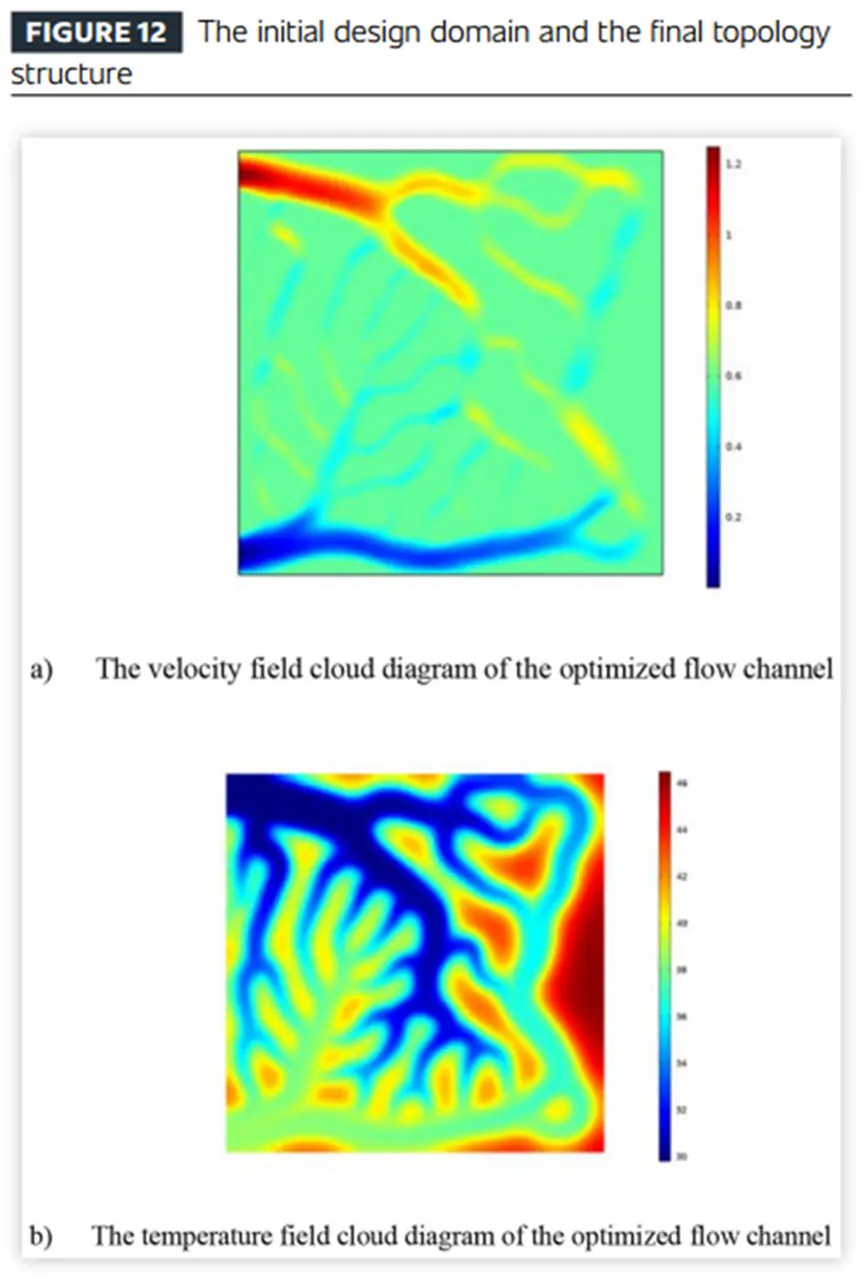

为了比较优化流道与常规流道的散热效果,对两种液冷板在不同工况下的散热性能进行了模拟。工况5:冷却液温度为25℃。冷却液流量为2l/min、4l /min、6l /min、8L/min。电池以1C速率放电。记录液冷板的压降和电池的最高温度;案例6:冷却液流量为4L/min。液冷板进口冷却液温度分别为10℃、20℃、30℃。电池以1C速率放电。记录电池的最高温度。仿真结果如下图所示。图13显示了液冷板的压降与流量的关系。

图13 不同流量对冷板压降影响

液冷板的进口。结果表明:液冷板的压降随流量的增大而增大;当流量为8L/min时,传统液冷板的压降为1601pa,优化后的液冷板的压降为1221pa。优化后的液冷板比传统的液冷板低23.7%,表明优化后的液冷板具有更低的高流量下的能耗。同时,传统液冷板与优化后的液冷板之间的压降差也随着流量的增大而增大。

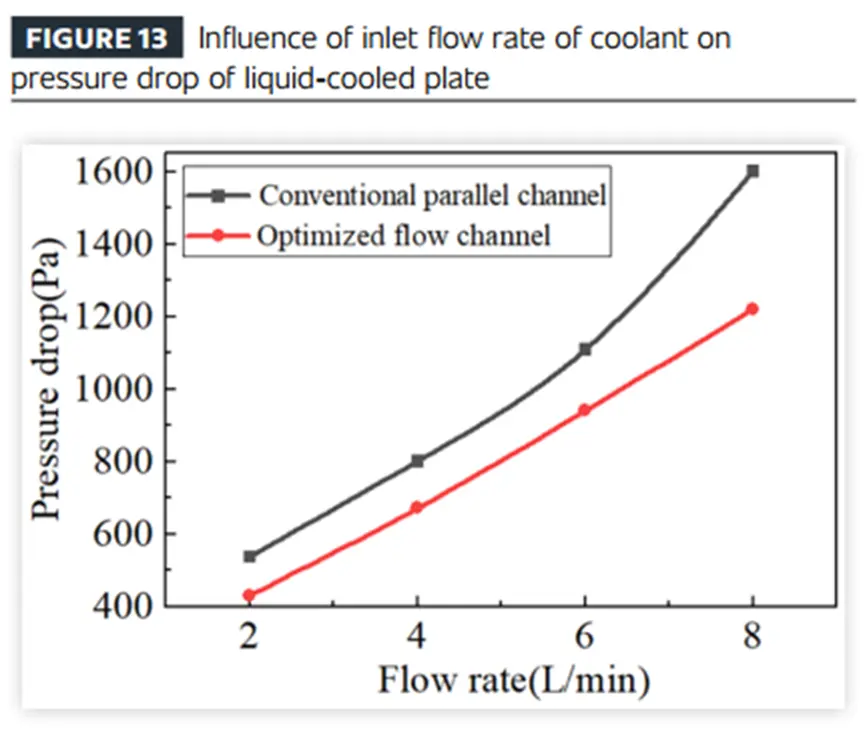

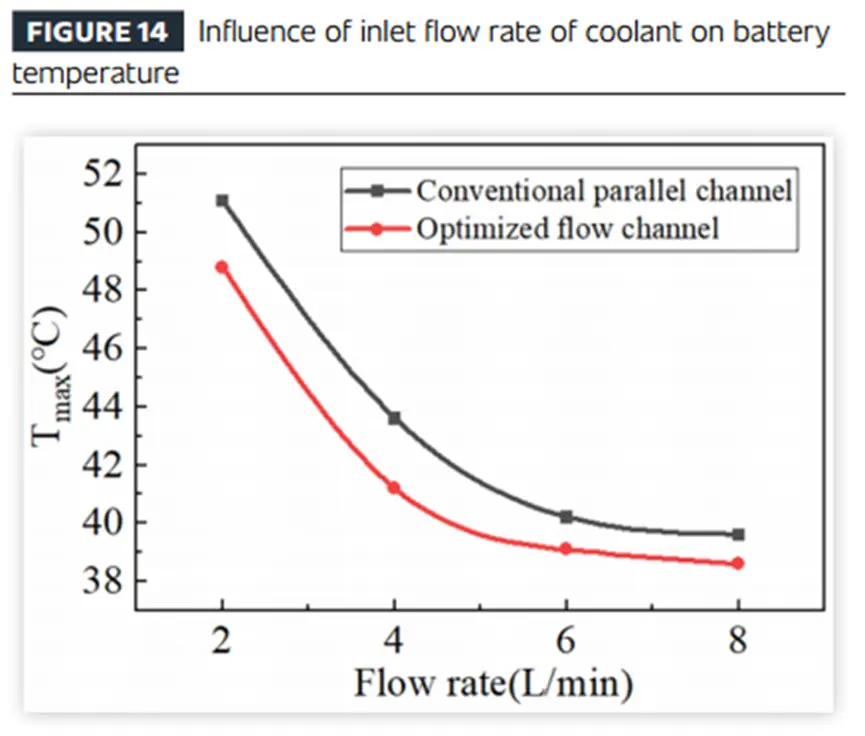

图14显示了电池的最高温度与液冷板入口冷却剂流量的关系。结果表明:随着流量的增加,电池最高温度降低,但随着流量的增加,冷却剂流量对电池最高温度的影响越来越小;当流量为4L/min时,传统液冷板上电池的最高温升为18.6℃,优化后的液冷板上电池的最高温升为16.2℃,优化后的液冷板散热效果更好。

图14 不同流量对电池温度影响

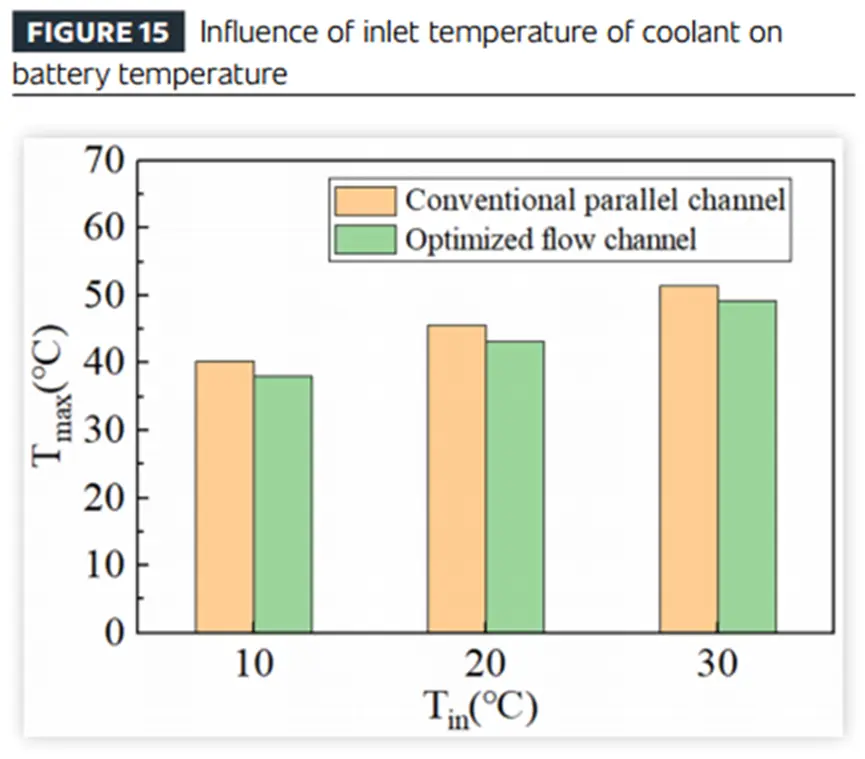

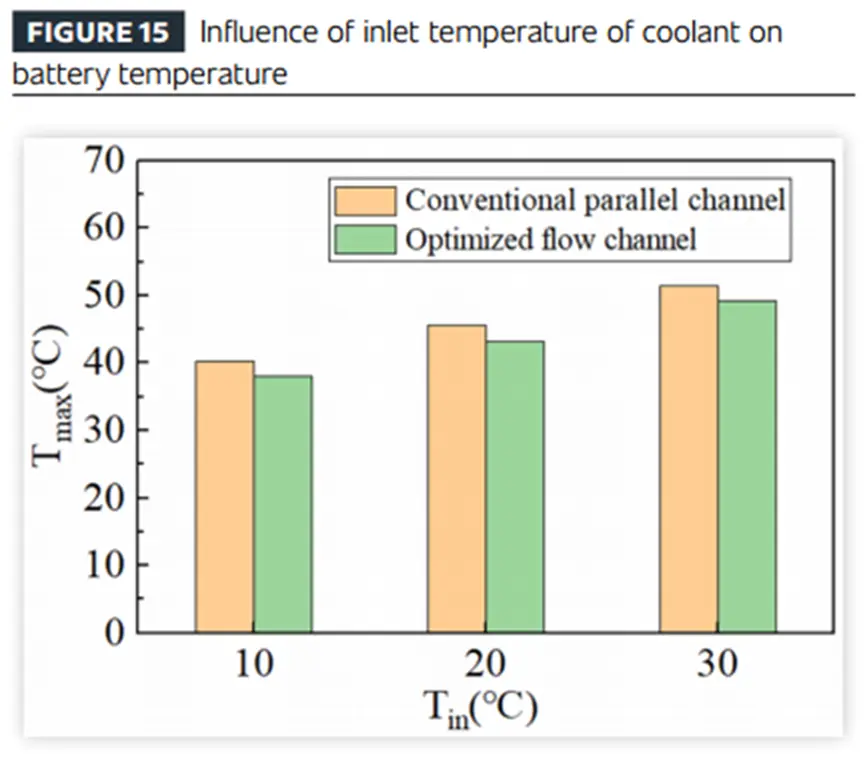

图15为电池最高温度与液冷板进口冷却液温度的关系。当锡温度(进口冷却液温度)为10℃、20℃和30℃时,传统液冷板上电池的最高温度分别为40.3℃、45.5℃和48.5℃,优化后的液冷板的Tmax温度分别为38℃、43.2℃和46.3℃。结果表明:进口温度越高,两种液冷板的Tmax越高;但是,进口冷却液温度不影响两个液冷板上电池之间的温差。意味着优化后的板在高流量下的改进率较低。同时,也表明优化后的液冷板在进口冷却液温度较高时具有较低的升温效率。

图15 不同入口温度对电池温度影响

05 结论

本研究将拓扑优化方法应用于电池液冷板的结构设计。对传统的液冷板冷却系统在不同工况下进行了测试。然后建立了电池组冷却模型。数值模型与试验结果进行了验证。同时,研究了流量和进口温度对优化后的液冷板和常规液冷板散热性能的影响。主要结论总结如下:

1.与传统的液冷板相比,优化后的液冷板提供了更有效的冷却电池的能力。优化后的压降分布更加合理。提高电池的最高温度。

2.液冷板的压降随流量的增大而增大。优化后的液冷板在高流量下具有较低的能耗。电池的最高温度随着流量的增加而降低。优化后的液冷板明显具有较好的散热效果。但随着流量越来越大,冷却液流量对电池最高温度的影响越来越小。

3.进口温度越高,两块液冷板上的电池最高温度越高。但是,进口温度不影响两块液冷板上电池的温差。同时,也表明优化后的液冷板在进口冷却液温度较高时具有较低的升温效率。

4. 基于变密度法的拓扑优化方法可以根据设计得到合理的流道。与传统的结构设计方法相比,这种拓扑优化方法具有更高的设计自由度,但在制造过程中可能存在一定的困难。

来源:AutoAero