本章主要介绍加速试验,分别从试验分类、试验设备、试验原理以及试验结果的应用等方面进行讲述。

概 述

汽车动力性是指汽车在良好路面上直线行驶时由汽车受到的纵向外力决定的,所能达到的平均行驶速度。动力性是汽车最基本的性能,人们都希望汽车能够“多拉快跑”,提高运输效率和能力,同时也可减少交通阻塞,保证道路畅通。从获得尽可能高的平均行驶速度的观点出发,汽车的动力性主要由三方面的指标来评定,即最高车速、加速度和最大爬坡度。此外,也有从常规行驶工况中提取的评价指标。通过动力性能各项评价指标的测定,可以考察其是否符合设计要求,是否符合用户的使用要求,为改进设计提供依据。另外,汽车的动力性还可以用于两种车型优劣的比较,以及生产质量的检查和科研等。

有关动力性的试验方法种类繁多。现有国家标准体系中,涵盖了以上三个评价指标的道路试验方法,如GB/T12543—2009《汽车加速性能试验方法》、GB/T12544—2012《汽车最高车速试验方法》等;也有依托转鼓试验台来开展轮边驱动力、驱动功率的试验方法,如GB/T18276—2017《汽车动力性台架试验方法和评价指标》等;还有针对纯电动汽车、混合动力汽车的试验方法,如GB/T18385—2005《电动汽车动力性能试验方法》、GB/T19752《混合动力电动汽车动力性能试验方法》等。各车企还开发了许多试验方法和评价指标。例如,开展不同加速踏板开度下的加速MAP试验,研究加速响应、加速度对时间的变化率等行驶感觉和行驶难易程度的试验。针对电动汽车,需要开展不同动力电池SOC、不同环境温度下的动力性测试。针对混合动力汽车,需要开展不同驱动模式下的动力性测试。另外,为了更有效地评价动力性经济性,仿真试验技术也被广泛采用,各车企开发了各自的软件系统,高效率地用于试验开发。

影响汽车动力性经济性的因素很多,从滑行阻力当中可以对相关影响因素进行量化分析。滑行阻力也是开展转鼓试验和仿真试验的输入条件,因此本章还将重点介绍滑行阻力试验。

加速试验

加速性能是指汽车在起步和超车使用条件下迅速提高行驶速度的能力。加速性能的评价指标主要包括加速过程中的加速度、加速时间和加速距离。加速度大小反映了汽车动力特性的好坏,但不如采用速度或距离与时间的关系直观,因此通常使用汽车从某一条件下加速到某一距离或某一车速的时间作为评价指标。

一、试验设备

传统加速试验常常在道路上进行,试验标准中一般会对测试参数的精确度进行要求,例如加速试验要求:时间±0.1s,车速±0.1km/h,距离±0.1%S(S为试验超高)。现有道路试验使用两种原理的测试设备:一种是接收全球卫星定位系统信号并实时确定地面汽车位置,测试出速度的方法,如某非接触式车速仪[时间±0.001s,车速±0.1km/h,距离±0.1%S,目前企业普遍采用该方法,如图3-1所示;另一种是采用使光通过特殊形状的光栅照射到路面,接收反射光来进行检测速度的方法,如某非接触式五轮仪[时间±0.001s,车速±0.1km/h,距离±0.1%S],因安装不方便等原因逐渐被市场淘汰,如图3-2所示。

图 3-1 非接触式车速仪

图 3-2 非接触式五轮仪

各汽车企业开展的动力性试验大部分在转鼓试验台(也叫底盘测功机)上进行。转鼓与道路试验相比,具有以下优点:不受环境条件的影响和试验边界条件可控;试验周期短;节省人力;精度高、效率快;适合用于汽车的动力系统固有现象试验,带有危险性的汽车临界试验等。不同的转鼓试验台适用于不同驱动形式以及不同载荷、尺寸大小的汽 车。转鼓试验台可以准确模拟出整车道路行驶阻力(称为转鼓试验台阻力设定,参见第五 节),高精度地测量出车速、距离、加速度等参数。如某 48in 四驱转鼓试验台,适合开展 4.5t 以下全系列车型动力性试验,时间 ±0.001s,车速 ±0.01km/h,距离 ±0.1%S,牵引力 ±0.1%F(F 为试验牵引力),加速度 ±0.005m/s2,如图 3-3 所示。

随着试验开发的不断深入,有些汽车企业使用四轴五电机(图 3-4)来替代转鼓试验台。四轴五电机的负载电机直接与汽车轮毂相连,不需要和轮胎连接,消除了轮胎滑移的 影响,试验的重复性更好。

二、起步和超车加速试验

加速试验是为量化加速能力而进行的试验,一般在平坦的干燥混凝土或沥青路面上测定从加速起点开始到终点结束对应的时间、车速和距离等以表征加速能力。通常会使用车 速给出加速开始及结束条件的方法(速度法),有时也会使用加速开始条件是车速,但以行驶距离给出结束条件的方法(距离法)。本节以速度法为例介绍某企业起步和超车加速试验方法。

图 3-3 四驱转鼓试验台

图 3-4 四轴五电机

1、起步加速试验

将加速踏板踩到底,使车辆由静止状态加速至规定的末车速,记录对应的行驶时间和距离。轻型汽车对应末车速为 100km/h,重型汽车为 80km/h。纯电动汽车需要增加末车速为 50km/h 的试验。匹配自动变速器的车辆使用 D 档进行起步加速;匹配手动变速器的车辆从Ⅰ档开始起步加速,加速过程中转速达到额定转速时逐一升档。试验往返方向各采集 至少 2 次,相同方向的试验结果应保证变异系数≤ 5%,否则需增加试验次数,直到变异系数满足要求。

变异系数是一组数据的标准差与平均值的比,按式(3-1)计算,可用于判断测试数据的离散程度。

2、超车加速试验

将变速器置于超车加速要求的档位,车速稳定在低于起始车速 2 ~ 3km/h,然后将加速踏板踩到底进行加速,直至车速超过末速度时停止,记录起始车速至末车速对应的行驶时 间和距离。加速区间有 40 ~ 80km/h、60 ~ 100km/h、80 ~ 120km/h 等,纯电动汽车需要增加 50 ~ 80km/h 加速试验。试验往返方向各采集至少 2 次,相同方向的试验结果应保证变异系数≤ 3%,否则需增加试验次数,直到变异系数满足要求。

三、加速性能开发性试验

通过加速试验还可以获得轮边驱动力、驱动功率等数据,便于分析动力特性曲线和传动效率等参数。由于在加速试验过程中,需要高频率采集和记录全过程的车速、加速度等 数据,因此使用转鼓试验台来开展此类试验的优势更加明显。本节介绍在转鼓上开展驱动 力试验的方法。

将试验车辆固定在转鼓试验台上,按照转鼓试验台设定方法调整转鼓加载参数,保证汽车在转鼓上受到的总阻力与道路滑行阻力相当。

将变速器置于要求的档位,稳定在该档位最低稳定车速 3s 后,将加速踏板踩到底,加 速至最高车速。记录加速过程中的车速、加速度等数据,采集频率≥ 10Hz。通过加速度、质量、滑行阻力可以得到轮边驱动力,见式(3-2)。

以某款最高车速为 100km/h 的电动汽车试验结果为例,由加速过程中的车速、加速度数据绘制的曲线如图 3-5 所示。将试验数据处理成驱动力- 车速的曲线,并且与某款传统燃油车Ⅳ档轮边驱动力结果对比,如图 3-6 所示。

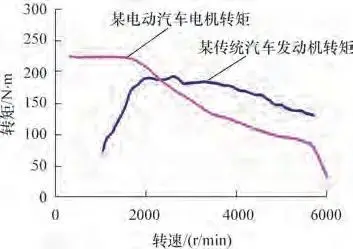

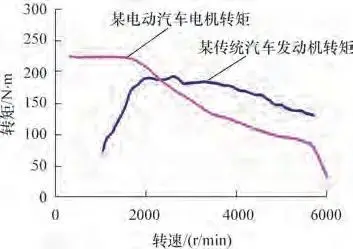

从图中可以发现,电动汽车的驱动力在低速段时处于额定转矩状态,超过某车速后随着车速的增加而下降;而固定档位的燃油车,轮边驱动力在低速时较小,随着车速的上升而上升,到达额定转矩后又随着车速的上升而下降。将该驱动力 - 车速曲线转换成转矩 - 转速曲线,如图 3-7 所示。不难发现,电动汽车使用的驱动电机低转数转矩特性远远优于传统的燃油发动机转矩特性。

图 3-5 某电动车速度 - 加速度 - 时间曲线

为了较全面地评价加速性能,也会根据产品的开发需求制定一些不同环境条件、特定路况的测试方法。例如,开展在开空调状态下、高海拔下的加速试验等。电动汽车尤其需 要测试在低温、动力电池低 SOC 状态下的加速性能,对比量化其加速衰减程度。电动汽车往往在起步响应、加速度的平顺性上具有优势,为了评价起步响应,可以使用距离法,测 定起步加速至 5m 的到达时间和末车速。

图 3-6 轮边驱动力 - 车速曲线

图 3-7 转矩 - 转速曲线

注:本文节选自工业和信息化部“十四五”规划教材《新能源汽车试验学》,本书可作为高等院校车辆工程、新能源汽车、交通工程及相关专业的教材,也可供有关研究人员、工程技术人员和管理人员参考。

作者:张代胜

来源:汽车测试网

作者:张代胜