背景

测试验证是产品研发生命周期中的重要环节,尤其在新产品开发过程中至关重要。传统的方法是将物理传感器安装到产品的关键位置,以测量产品在给定负载条件下的响应。基于这些测试数据,设计师们能够评估并验证产品的静态和动态响应是否符合设计预期。有时设计师还需要改变加载策略来测试产品在极限工况下是否能在一定安全裕度内工作。然而,在制造业快速升级、个性化产品定制需求日益增加以及产品交付周期不断缩短的背景下,物理测试面临多重挑战。

图1:Simcenter 3D智能虚拟传感应用

测试验证的挑战

测试工程师经常面临以下挑战:如何在无法放置物理传感器的位置进行测量?这包括:

▪由于几何形状复杂,应变片无法在关键位置点上安装

▪由于结构空间紧凑,加速器无法安装到关键部位

▪添加额外的负载传感器会改变结构动力学,因此难以准确测量工作负载

▪为了全面测试整个结构,需要放置大量传感器,这导致安装时间长且工作量大

▪进行整车测试以验证特定的车辆部件不仅费时而且成本高昂

▪在测试过程中,意外过载可能导致结构损坏和成本增加

许多工程师都在思考,是否有一种新技术可以帮助解决这些挑战。西门子创造性地提供了一种先进的解决方案——Simcenter 3D 智能虚拟传感。

Simcenter 3D 智能虚拟传感技术通过仿真和建模在计算机环境中模拟物理传感器的功能,使工程师能够在数字模型中获取应力、应变、加速度等关键性能数据,而无需实际安装传感器。这不仅减少了对大量物理传感器和复杂测试设置的依赖,从而节省时间和成本,还能够克服物理传感器在关键位置安装的限制和结构复杂性的挑战。通过在设计和开发的早期阶段使用智能虚拟传感,工程师能够更早地识别和解决潜在问题,加快产品开发进程并提高设计质量。Simcenter 3D 平台提供的集成仿真环境,使得智能虚拟传感技术与其他仿真工具和工作流程无缝结合,进一步提升了工程效率和数据一致性。

借助Simcenter 3D智能虚拟传感,工程师可以:

▪通过放置在可达位置的物理传感器来测量难以安装传感器的关键点位置

▪从远程位置测量加速度,以避免紧凑空间区域

▪通过应变片来测量工作负载,而不是添加负载传感器

▪使用虚拟传感器来替代或补充物理传感器,以加快测试进程并节约成本

▪从整车测试中确定目标部件的操作负载,然后在测试台上复现等效负载

▪在测试过程中实时监测全场应力,并在达到临界应力时调整输入载荷

实施部署

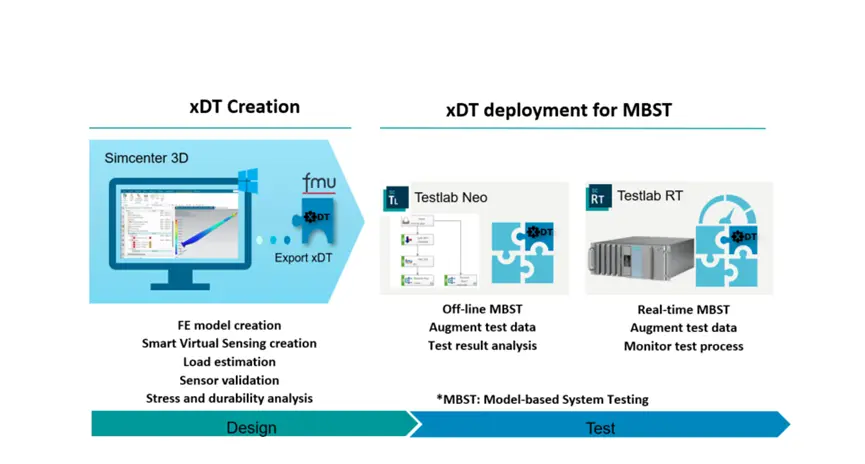

Simcenter提供从Simcenter 3D智能虚拟传感应用程序到测试环境的集成工作流程。能够导出的可执行数字孪生(xDT),支持部署在基于模型的系统测试(MBST)平台上,使其具有适应不同测试场景的能力。

图2:Simcenter 3D智能虚拟传感用于基于模型的系统测试

此工作流程的起点是Simcenter 3D智能虚拟传感模块。用户可以在软件中创建智能虚拟传感解决方案,并定义xDT的输入和输出。输入是必要的物理测量,输出可以是目标位置、负载和全场状态的虚拟传感器。整个流程中嵌入了数据融合求解器和降阶有限元模型,用户能够方便地导出xDT。具体步骤如下:

1. 创建智能虚拟传感解决方案:在Simcenter 3D软件中,用户首先需要创建一个智能虚拟传感解决方案。这个解决方案包括对虚拟传感器的详细定义。

2. 定义xDT的输入和输出:

来源:Simcenter ECS 工程咨询服务