4.1

高温存储/运行试验

1.试验目的:验证产品在高温环境运输,储存和使用的条件下的功能可靠性

2.试验机理:高温环境会产生热效应,使部件发生软化、膨胀蒸发、气化、龟裂、溶融及老化等现象,而对应的汽车将会出现机械故障、润滑密封失效、电路系统绝缘不良、机械的应力增加及强度减弱等故障。

3.技术指标:温度,时间,温升速率

4.试验注意项:

①产品或其元器件的最高耐受温度极限

②各试件温度差不能大于5℃(即受热均匀,与箱壁距离最少5cm)

③区分散热样件与非散热样件

④被试产品的迎风面(样品摆放朝向与风向的位置)

⑤一般不允许在测试过程中把样件拿出试验箱外进行功能检测。功能检测应让样品保持在试验箱里

4.2

低温存储/运行试验

1.试验目的:验证产品在低温环境运输,储存和使用的条件下的功能可靠性

2.试验机理:低温环境会产生凝聚效应,使部件发生脆化、龟裂、等现象,而将会出现机械故障、润滑密封失效、电路系统绝缘不良、机械的应力增加及强度减弱等故障。

3.技术指标:温度,时间,温升速率

4.试验注意项:

①产品或其元器件的最低耐受温度极限

②区分散热样件与非散热样件

③从低温箱取出由于温度突变会产生冷凝露,一般把温度箱温度缓慢恢复至室温再取出样品,最少一个小时,不超过两个小时

④一般不允许在测试过程中把样件拿出试验箱外进行功能检测。功能检测应让样品保持在试验箱里

4.3

温度冲击试验

又称 热冲击试验、(高低温)冷热冲击试验。有别于 快速温变试验

1.试验目的:验证产品在快速温度变化环境下的可靠性(环境应力筛选)

2.试验机理:

通电后设备中会产生高的温度梯度,由于温度变化,元器件会经受应力,

例如,在大功率的电阻器旁边,热辐射会引起邻近元器件表面温度升高,

而其他部分仍然是冷的。

当冷却系统通电时,人工冷却的元器件会经受快速的温度变化。

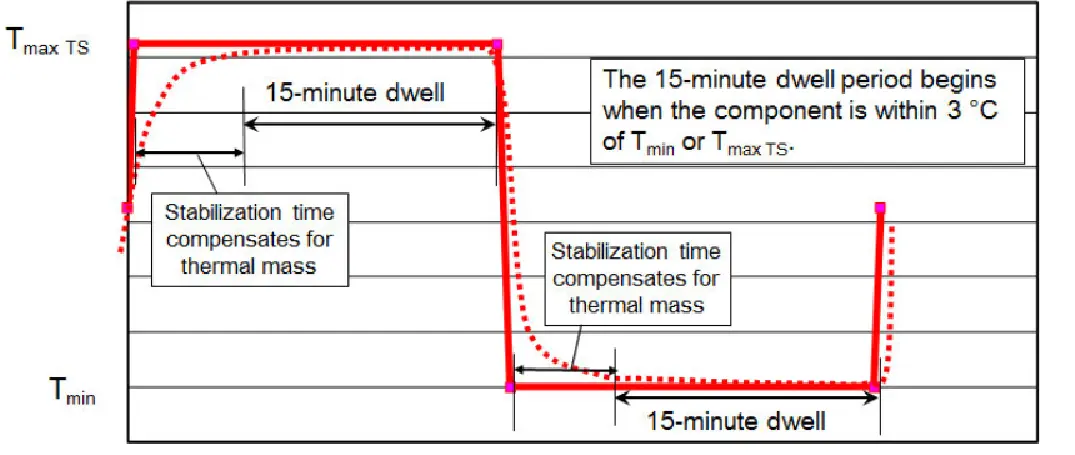

3.技术指标:高低温度,暴露持续时间,转换时间/变化速率,循环数

4.试验注意项:

①产品或其元器件的最低/最高耐受温度极限

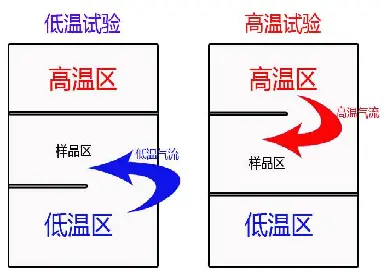

②各试件受热均匀性

③试件属于自身发热型的TS试验方法 ④一般从低温段开始试验。

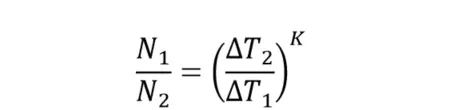

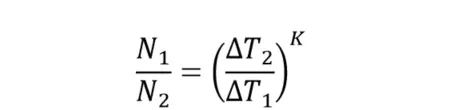

试验循环次数的确定:

Nf1 = 至失效为止的周期次数(实际)

Nf2 = 至失效为止的周期次数(试验)

ΔT1 = 温度变化(实际)

ΔT2 = 温度变化(试验)

k= 对遭受交变负荷的、其变形在塑性范围内发生的金属为2,对以塑料件为主的试件取4

例如:某金属件的温度冲击循环次数计算

按上述公式取

N1 =10*365*2(10年,每年365天,每天2次冷起动)=7300

ΔT1 =50-0=50

ΔT2 =80-(-40)=120

k=4

计算可得Nf2 =220

即进行220次温度冲击试验可以模拟实际10年的使用寿命。

实际操作按标准中的规定的循环次数进行!

温度冲击箱

三箱式静态冲击

(转换时间3-5min)

来源:汽车零部件实验