为推动电动汽车关键共性技术发展,服务于成员单位技术研发需求,自成立以来,联盟一直持续开展整车及关键零部件前沿、共性技术研究工作,形成了大批研究成果,推动了电动汽车产业技术创新和进步。为推动课题交流和成果共享,联盟将持续发布课题研究成果,最大化发挥课题研究价值。

储热与热泵集成的全气候电动汽车整车热管理技术

01研究背景

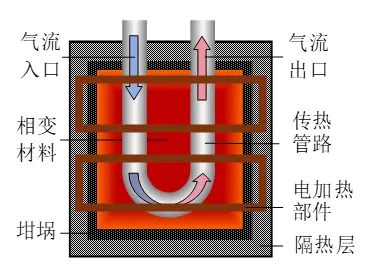

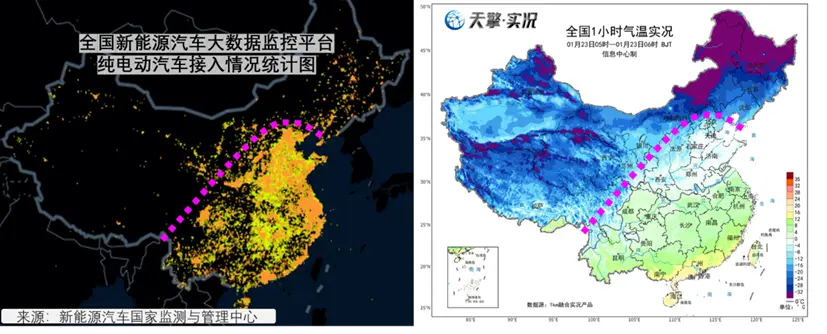

国务院发布的《新能源汽车产业发展规划(2021—2035年)》明确指出,到2035年纯电动汽车将成为新销售车辆的主流,公共领域用车全面电动化。然而,纯电动汽车在低温下乘员舱热需求激增,普遍存在低温续驶里程大幅缩水的问题,对于乘员舱空间更大的电动公交车而言问题更为严峻。德国弗劳恩霍夫交通和基础设施系统研究所研究表明,电动客车在-5-0℃时单位里程能耗大约是15-25℃时的两倍。而在中国的“三北”等严寒地区,冬季气温最低可降至-40℃以下。纯电动客车的低温环境适应性差等问题已经成为制约公共领域用车全面电动化的瓶颈,如图1所示。

储热与热泵集成的全气候电动汽车整车热管理技术研究课题由北京理工大学机械与车辆学院谢鹏副研究员承担。课题针对低温环境下电动汽车续驶里程大幅缩水、热车时间慢、用车体验差等问题,通过创新性的部件与系统设计,结合模型仿真与实验研究,提供储热与热泵集成的整车热管理解决方案,并验证该方案的可行性与有效性。

图1 国内纯电动汽车接入统计图与全国气温实况分布图

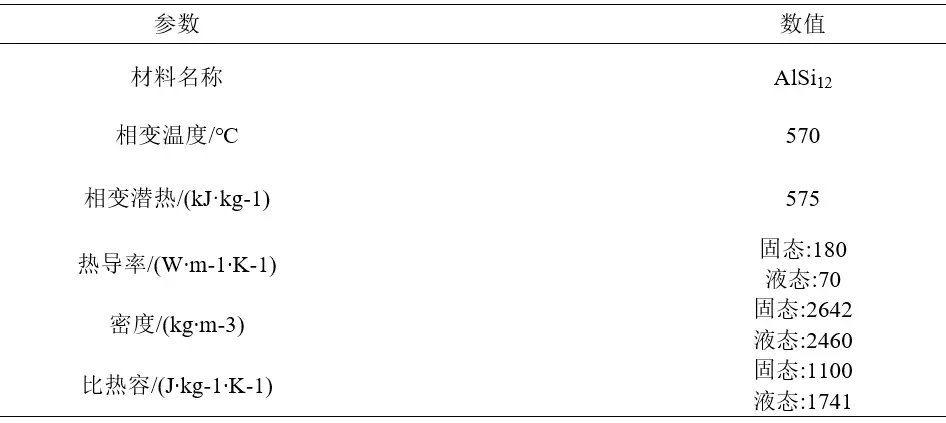

2.1 高密度相变蓄热器设计与台架搭建

以铝硅合金为储热材料,本文提出了一种储热装置设计方案,其原理如图2所示。储热装置将铝硅合金封装于罐体内,罐体采用耐高温耐腐蚀并且高导热的碳化硅材料制作,罐体外侧设置用于给装置充热的电加热部件,然后包裹气凝胶隔热层对装置保温隔热。罐体内布置换热管道,用于从储热装置内取热。所采用的铝硅合金的物性参数如表1所示。

图2 储热装置原理示意图

表1 铝硅合金相变储热材料的物性参数

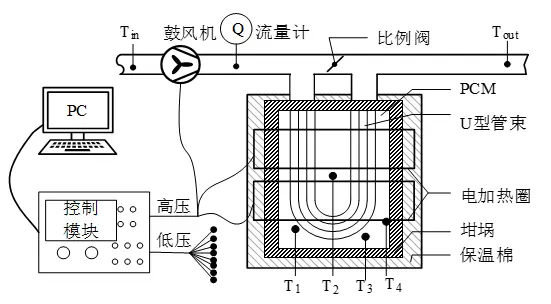

为获取储热装置的工作特性,进一步设计了储热装置实验台架,如图3所示,搭建完成的实验台架如图4所示。

图3 储热装置实验台架示意图

图4 储热装置实验台架

2.2 储热装置对整车低温性能的影响分析

针对某款搭载了热泵空调的11.5m纯电动公交车,搭建了耦合储热装置的整车系统一维仿真模型,如图5所示。基于仿真模型,探究了不同容量的储热装置对低温续驶里程与热车时间的影响。

图5整车系统一维仿真模型

i. 结合储热的热管理系统控制策略

针对图5所示的整车热管理系统,本文提出一种结合规则控制与PID控制的整车低温环境热管理控制策略,如图6所示。在乘员舱热管理系统中,供热装置包括热泵空调、储热装置和风暖PTC加热器。因此,以乘员舱温度与目标温度的差值作为输入,分别采用PID控制调节压缩机转速、储热装置空气流量与空气PTC加热器的功率,以维持乘员舱温度在目标温度附近。当乘员舱温度低于目标温度时,优先用储热装置供热。当储热装置中PCM温度小于50℃时,储热装置放热结束。当储热装置处于满负荷供热仍无法满足乘员舱热需求或储热装置放热结束时,热泵空调开启;当环境温度小于-15℃时,热泵空调停止运行。只有当热泵空调与储热装置处于满负荷供热或两者都无法工作,且无法满足乘员舱热需求时,PTC加热器才会开启。同时,要满足乘员舱的入风温度不超过40℃。对于除压缩机外的其他流体机械元件,包括各个水泵、鼓风机、风扇,采用开关规则控制的方式调节其转速,以配合各热管理子系统在不同工作模式下运行。在进行任意的规则控制时,都设置了合适的滞回阈值,以提升系统的稳定性。

图6 整车热管理系统控制策略

ii. 不同容量的储热装置对低温续驶里程的影响

在车上增设储热装置负担乘员舱的供热可以减少乘员舱热管理电耗,从而有望延长电动汽车的低温续驶里程。为探究不同环境温度下,储热装置的容量配置对整车低温性能的影响规律,在-10℃、-20℃、-30℃、-40℃下,增设了不同容量的储热装置进行仿真。

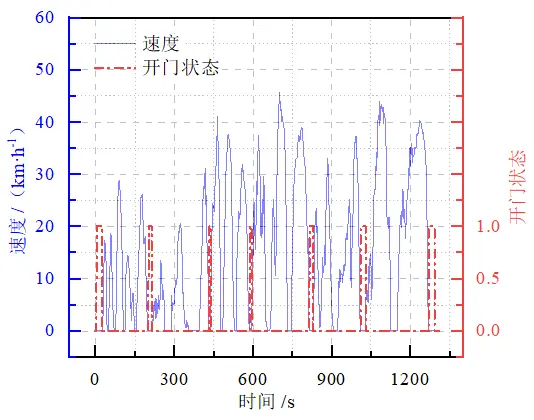

仿真条件:环境压力为1bar,相对湿度为40%,不考虑海拔变化及坡度影响,车内初始温度与环境温度相同,乘员舱目标温度为15℃,车速工况即开门行为如图7所示。

图7 CHTC-B车速工况与开门行为

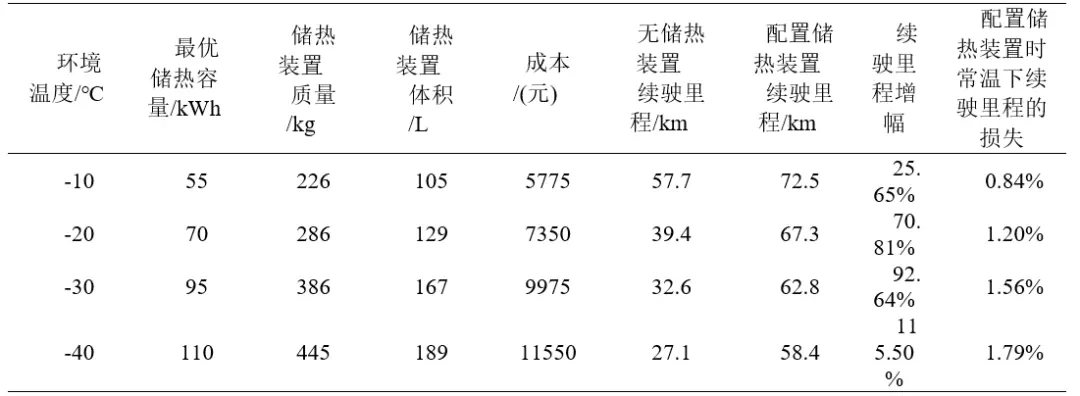

仿真结果如图8所示。以-40℃的仿真结果为例,储热容量持续增加时,乘员舱热管理电耗逐渐减少(图8(a)),续驶里程逐渐增加(图8(b))。当储热容量达到110kWh时,乘员舱热管理的电耗降至最低,仅约2.6kWh;同时,续驶里程大幅提升至58.4km,约为基准模型27.1km的2.15倍。此时,储热装置恰好能够满足整个行驶工况下乘员舱的热需求。若继续增加储热容量,额外的储热量无法得到利用,而更多的额外质量反而会增加汽车行驶的功耗,导致续驶里程下降。由此可以确定,-40℃时的最优储热容量为110kWh,此时储热装置的质量为445kg,体积为189L,制造成本约为11550元。在常温下,储热装置所增加的整车质量会导致1.79%的续驶里程损失。其他温度下最大储热容量的储热装置带来续驶里程影响及其特性参数如表2所示。可以看出,在电动公交车上增设储热装置不仅能显著提升低温工况下的续驶里程,而且随着环境温度的降低,续驶里程的增幅越明显。同时,金属相变储热装置凭借其高储能密度和低成本的优势,所带来的额外质量、体积和成本增加相对较小。即便在气候较温暖、储热装置不启用的情况下,配置的储热装置对续驶里程的影响也不足2%,显示出良好的实车应用前景。

(a) 不同温度下储热容量对乘员舱热管理电耗的影响 (b) 不同温度下储热容量对续驶里程的影响

图8 不同低温环境下不同储热容量对整车能效的影响

表2 不同低温环境下最优储热容量的储热装置特性参数及其对续驶里程的影响

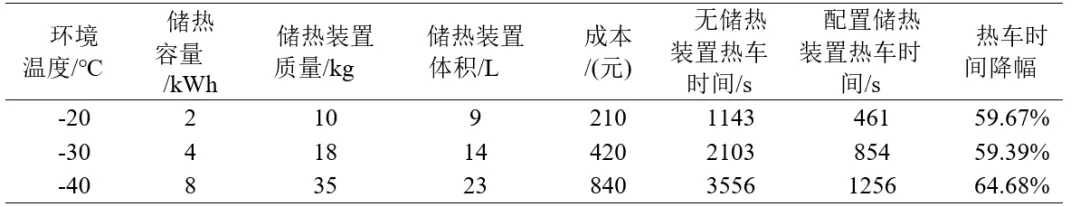

iii. 不同容量的储热装置对热车时间的影响

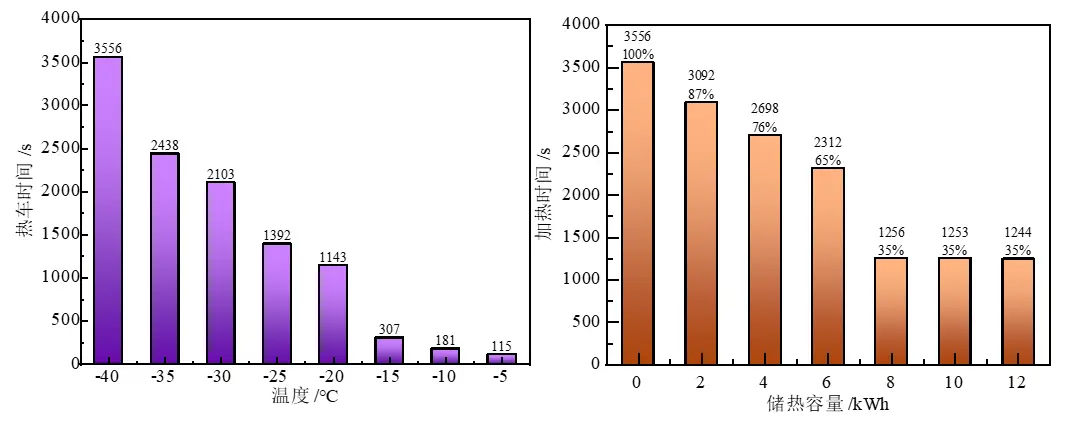

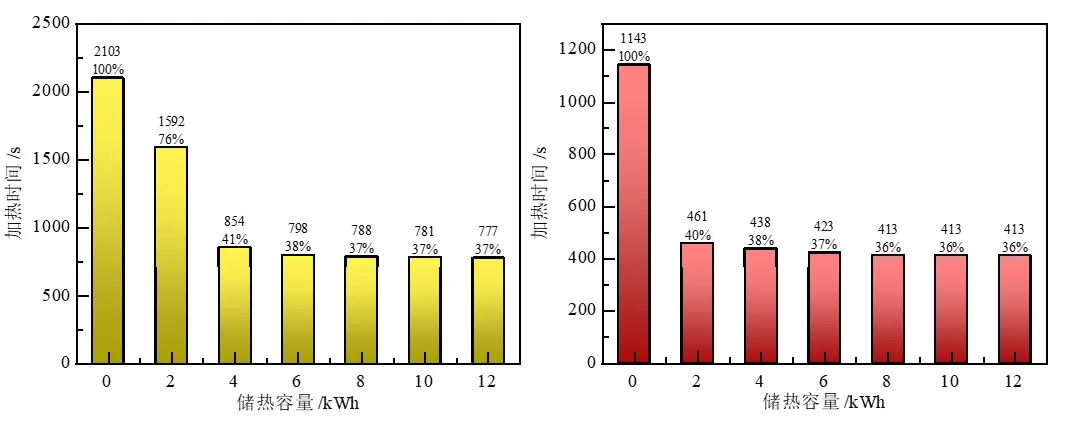

储热装置在低容量下也能拥有较高的放热功率,可以利用这一特性帮助电动汽车在低温下缩短乘员舱升温时间,实现快速热车。首先对整车基准模型进行汽车冷起动仿真,车辆静止且不考虑开门行为带来的热负荷,车内初始温度为环境温度,当乘员舱温度达到15℃时认为热车完成,所花费的时间作为热车时间。得到汽车在不同温度下冷启动所需的热车时间,如图12所示。由图可知,当环境温度大于-15℃,热泵能够运行时,乘员舱供暖功率充足,热车时间较短。而当环境温度小于-20℃时,热泵难以正常工作,乘员舱供暖功率有限,热车时间大幅增加,在-40℃时需要约1小时的时间才能完成热车。

故而主要探究配置不同容量的储热装置在极寒环境下对热车时间的影响。分别在-20℃、-30℃、-40℃下进行电动公交车冷起动仿真,得到图9与表3。可以看出,在极寒环境下,增设一个小容量的储热装置可以大幅缩短热车时间。在-20℃时,增设一个2kWh的储热装置就能将热车时间从1141s减少到461s,降幅约60%。在-40℃时,增设一个8kWh的储热装置可以将热车时间从3556s大幅降低到1256s,降幅约65%。而一个8kWh的储热装置质量约为35kg,体积约为23L,对公交车的载重影响非常有限。

(a) 整车基准模型在不同温度下冷起动的热车时间(b) -40℃下热车时间随储热容量的变化

(c) -30℃下热车时间随储热容量的变化 (d) -20℃下热车时间随储热容量的变化

图9 储热容量对热车时间的影响

表3 极寒环境下储热装置容量配置参数及其对热车时间的影响

综上所述,在低温环境下,纯电动公交车在运行过程中频繁的开关门行为会导致乘员舱热需求大幅增加,从而造成续驶里程的严重衰减。增设储热装置则能有效分担乘员舱供热负荷,降低行车电耗,延长低温续驶里程。在-10℃时,配置55kWh储热装置几乎可以满足行驶过程中全部的乘员舱热需求,使续驶里程提升25.6%;而在-40℃时,增设110kWh储热装置可实现续驶里程延长115.5%。配置较小容量的储热装置即可显著缩短电动公交车的热车时间。在-20℃条件下,配置2kWh储热装置能将热车时间从1141s缩短到461s,降幅约60%;在-40℃时,增设8kWh储热装置可以将热车时间从3556s缩短到1256s,降幅约为65%。

以上研究表明,采用相变储热供热方案,不仅能够有效延长严寒地区纯电动公交车的低温续驶里程,还能显著缩短热车时间,提高乘员舱的热舒适性。同时,该方案在体积、重量和成本上的增加均处于可接受范围内,有助于零排放纯电动公交车在严寒地区的推广,进一步推动公共交通的全面电动化进程。

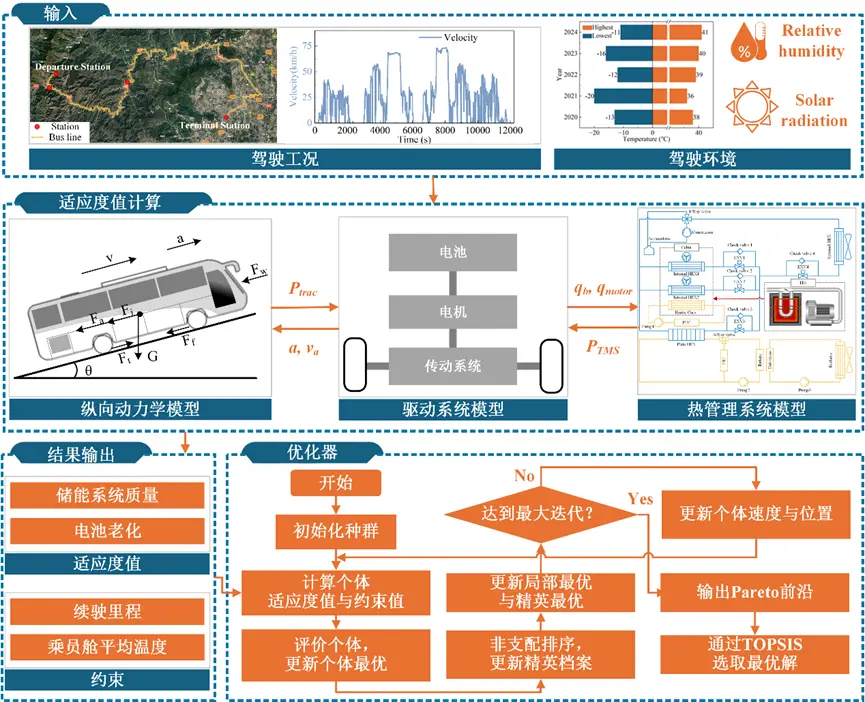

2.3 储热-电池容量协同优化框架

由前文可知,基于高温金属相变材料的储热装置具有高导热率、高储能温度、高能量密度、低成本等优势。对于固定线路的商用电动客车,因冬季供暖工况的电耗要远超夏季制冷工况,除去冬季往往存在电池容量冗余的情况。因此,为提升电池寿命、降低运行成本,可将部分电池容量替换为储热容量。因此,针对北京市某城市客车线路的一款纯电动客车,提出了一种储热-电池容量协同优化框架(如图 10所示),获取最优电-热储能配比。

图 10 储热-电池容量协同优化框架

为确定最优储能配比,以续驶里程、乘员舱平均温度为约束,电池老化、储能系统质量为优化目标,采用了多目标粒子群优化算法对电热储能配置开展多目标优化。

优化模型的构建旨在确保车辆运行需求的前提下,同时优化储能系统容量与减缓电池老化。优化变量包括电池串联数量、并联数量以及储热装置中相变材料的充注量。基于这些变量可计算出电池容量与储热容量。为确保该客车在两次充电间隔内完成运营,需施加电池SOC约束条件。因储热装置只能在冬季使用,为避免不合理容量配置导致除制热工况外的其他工况电池老化过大,电池老化优化目标中同时考虑了夏季制冷工况。

因储热容量相对较大而电池容量较小时,冷启动阶段结束后可能出现储热装置单独供暖的情况,这将导致电池能耗水平低于夏季制冷工况,因此也考虑了夏季制冷工况。客舱平均温度约束反映了车辆热管理系统稳定运行后的舱内温度状态。由于乘员舱温度会随车速波动,同时考虑到车辆冷起动阶段,该约束条件被适当放宽至合理区间。

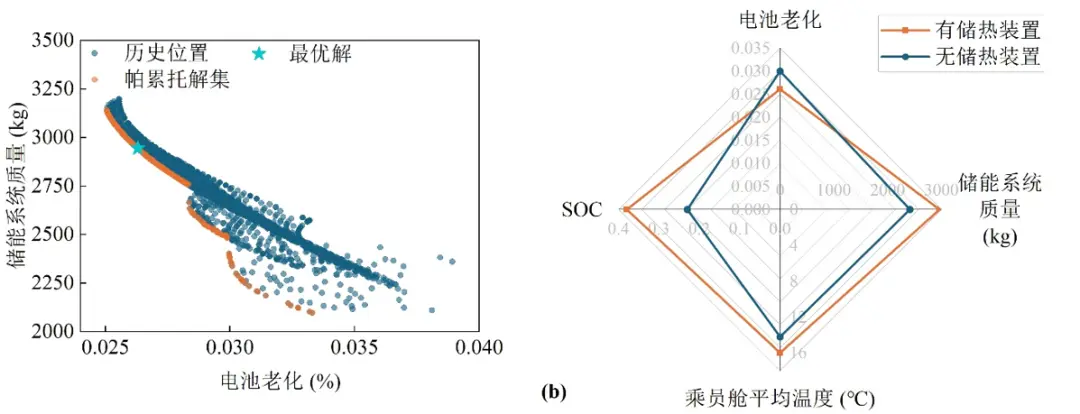

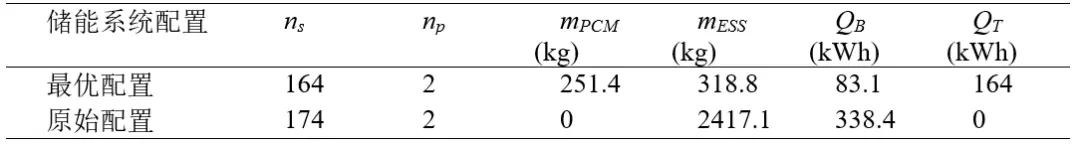

优化方案的帕累托前沿如图 11(a)所示。通过TOPSIS算法评估后,本研究确定了最优解方案。经优化后的系统配置了318kWh动力电池与83kWh储热装置,较原始338.4kWh纯电池配置减少了20kWh的电池容量。如图 11(b)所示,最优方案虽然提升了整车储能系统质量,但通过减少单次运行电池的放电深度,延缓了电池老化,进而降低了整车运行成本(详见2.4节)。同时电热协同供暖有效提升了乘员舱的平均温度,保证了乘客的热舒适性。

图 11 优化结果:(a)帕累托前沿;(b)优化目标与约束对比

表 4 优化结果对比

2.4 配备储热的纯电动客车年均运行成本分析

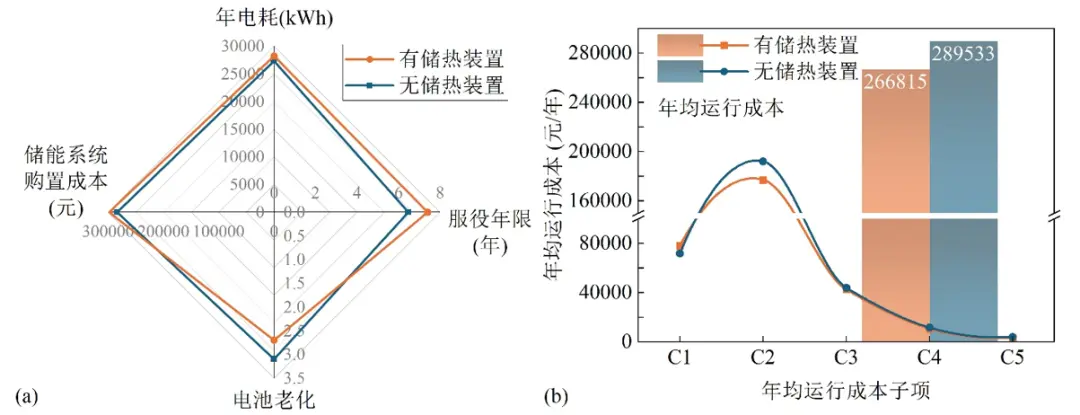

为进一步展现储热装置的应用优势,本研究对比分析了配置与未配置储热装置的电动客车运行成本。运行成本由年均充电成本(C1)、年均车身购置成本(C2)、年均储能系统购置成本(C3)、年均车身退役回收成本(C4)及年均储能系统退役回收成本(C5)组成,通过计算车辆运行总成本与车辆服役年限计算得来。

图 12年均运行成本分析:(a)对比最优方案与原始方案的年均电耗、年均老化与服役年限;(b)对比原始方案与最优方案的年均运行成本

如图 12(a)所示,因电热协同供暖显著降低了电池电流,最优方案的年均电池老化较原始方案降低了12.5%(从3.09%降至2.70%),从而相应延长了12.5%的使用寿命(6.5年至7.4年)。因为服役年限的延长整体降低了年均运行成本,由图 12(b)所示,最优方案的年均运行成本为266815元/年,较原始方案(289533 元 /年)平均每年节省了7.8%(22718 元)的运行成本。

03、下一步工作计划

针对极寒地区纯电动乘用车开展储热装置工程化应用研究。纯电动汽车因冬季续驶里程严重衰减等行业难题,制约了我国纯电动汽车全面推广。解决此问题的一大技术路径就是采用储热装置为乘员舱供暖,减少乘员舱热管理电耗,以此来提升车辆续驶里程。考虑乘用车内部空间相对较小的情况,采用小容量储热装置为乘员舱供热,同时充分利用电池热容较大、可通过水路取热的特点,结合储热装置与电池自储热,解决极寒地区纯电动乘用车的供暖问题。其中,小容量储热装置可在日常通勤、短途出行中替代PTC为乘员舱直接供热,减少低效率供热比例;同时热泵可通过水路取出预先储存在电池内部的热量,避免环境温度过低、蒸发器结霜等因素导致的制热功率不足的情况,协同储热装置为乘员舱供热。

来源:电动汽车产业技术创新战略联盟