为推动电动汽车关键共性技术发展,服务于成员单位技术研发需求,自成立以来,联盟一直持续开展整车及关键零部件前沿、共性技术研究工作,形成了大批研究成果,推动了电动汽车产业技术创新和进步。2023联盟共立项共性技术课题22项,为推动课题交流和成果共享,联盟将持续发布在研课题研究进展和成果,最大化发挥课题研究价值。

动力电池加速老化安全评价研究

01研究目的

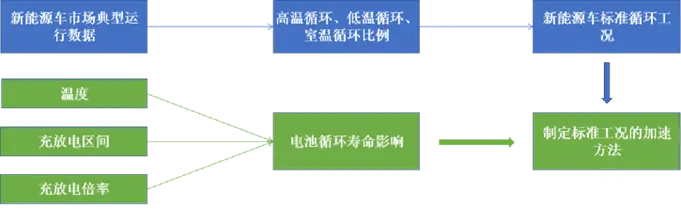

动力电池加速老化安全评价研究课题由合肥国轩高科动力能源有限公司厉运杰博士承担。本课题通过分析整车运行数据,确认新能源车的运行工况,制定对应的标准循环工况。在不改变失效机理的基础上,通过调节温度、充放电区间、充放电倍率等加速因子,制定标准工况的加速方法,快速获取具有代表性的不同老化状态电池。以国标、行标和企标中安全测试方法为基础,结合ARC热失控、等效电阻内短路法等安全测试方法,制定不同老化阶段电池安全测试标准,完成不同老化阶段电池安全性评估分析,有效评估锂电池全生命周期的安全特性。

02研究进展与阶段性成果一、动力电池的加速老化方案

1、方案制定

系统分析接近EOL阶段的新能源整车运行过程中高低温工况使用比例、充放电倍率和使用SOC区间,提取新能源车运行工况。依据整车运行工况选择充放电SOC区间为30-80%。高温下,电芯的老化速度加快,基于企业规定的电池使用上限温度(Tmax),选择(Tmax-5)℃作为老化温度。充放电倍率选取基于电芯仿真分析的最大充放电倍率,并在充放电过程实时监测温度变化,若循环过程中温度大于企业规定的上限温度,则降电流测试。使用温度、倍率、SOC区间综合加速因子快速获取具有代表性的不同老化状态电池。

图1 本课题的加速老化方案制定依据

2、加速有效性验证

分别选取了50只同型号磷酸铁锂材料体系电池和50只同型号三元材料体系电池开展加速老化与正常老化对比试验;通过循环数据表明与正常老化试验相比,加速老化条件下的电芯容量衰减速率显著提升,铁锂正常老化至90%SOH需要113天,加速老化至90%SOH仅需要43天,可节省61.83%的时间;三元正常老化至95%SOH需要70天,加速老化至95%SOH仅需要40天,可节省42.69%的时间;而且加速老化与正常老化后的DVA曲线基本重合(图2),表明加速老化衰减机理与正常老化一致,说明本课题中提供的加速老化方案并没有改变电池老化机理。

图2 加速老化有效性验证

表1 试验样本量及不同体系老化至相同SOH可节省的时间

二、安全评价方法

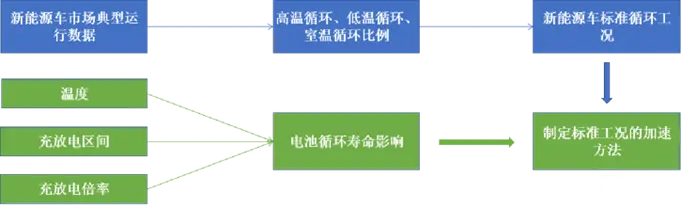

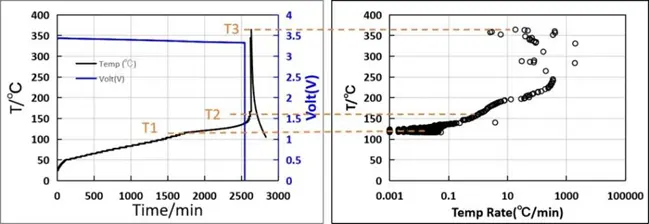

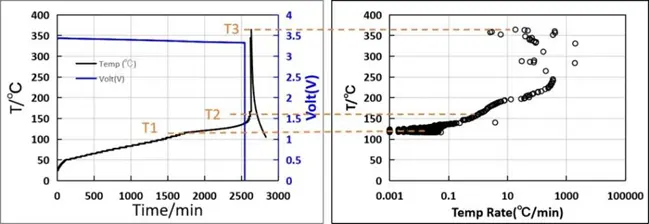

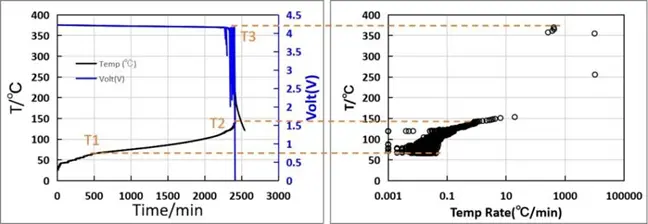

选取磷酸铁锂体系和三元体系电池进行ARC热失控试验,如图3、图4所示,分别为LFP体系和NCM体系的ARC热失控温度/电压—时间变化曲线、温升速率变化曲线图。通过对比分析电池热失控过程中自产热起始温度T1(LFP:116.5℃,NCM:65.8℃),热失控触发温度T2(LFP:159.4℃,NCM:142.6℃)和热失控最高温度T3(LFP:364.3℃,NCM:369.6℃)来评价电池的安全特性,三元电池在热失控过程中的自产热起始温度和热失控触发温度远低于铁锂电池相应温度,可通过比较自产热起始温度T1,热失控触发温度T2和热失控最高温度T3来评价不同老化状态电池的安全性。

图3 LFP体系ARC热失控温度/电压--时间变化曲线和热失控温度--温升速率变化曲线

图4. NCM体系ARC热失控温度/电压--时间变化曲线和热失控温度--温升速率变化曲线

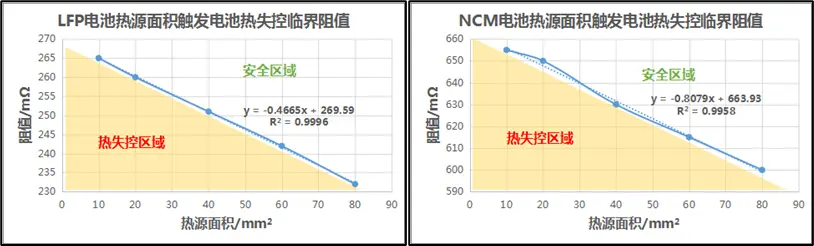

2、内短路

为进一步有效评价老化后电池的安全,开发了新型内短路评测方法,其中短路阻值及电流可控,短路热源产热可控。分别进行了30组铁锂体系电池和30组三元体系电池的内短路试验,试验结果显示,LFP电池在电流为12A时触发热失控,计算所得触发电池热失控的临界单位面积产热功率为1.310 W/mm2;NCM电池在电流为9A时触发热失控,计算所得触发电池热失控的临界单位面积产热功率为0.737 W/mm2。热源面积越大,所需触发电池热失控的临界单位面积产热功率越小;热源面积相同时,触发NCM电池热失控的临界单位面积产热功率值小于LFP电池对应的值,可证明LFP电池的安全性更高。如图5所示,根据内短路试验方法计算特定面积触发电池热失控的临界热源单位面积产热功率,通过该值可以评价不同老化状态电池的安全性能。

图5. LFP和NCM体系电池内短路触发电池热失控临界阻值

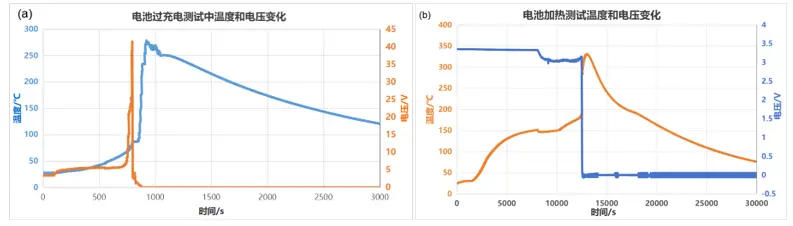

3、过充电和加热

GB 31485-2015中过充电测试以1C的电流恒流充电至电压达到企业技术条件中规定的充电终止电压1.5倍或充电时间达1h后停止充电,无法直接判断热失控温度等关键参数,因此本课题中将过充截止条件调整为过充直至热失控,试验电池过充电测试过程中温度/电压-时间如图6(a)所示,其中关键参数热失控触发温度为81.9℃,峰值温度为278.7℃,这两项指标可以用于判定不同老化状态电池过充的安全性。

图6 (a) 过充电测试过程中温度/电压-时间,(b) 加热测试过程中温度/电压-时间曲线对比

GB 38031-2020中加热测试步骤为“温度箱按照5℃/min的速率由试验环境温度升至130 ℃±2 ℃,并保持此温度30 min后停止加热。”,根据部分电池试验结果,130℃加热30min并未触发热失控,为准确判定电池单体的安全性,确认单体的热失控触发温度,本课题中将温箱加热测试优化为梯度加热:130℃±2 ℃-150℃±2 ℃-180℃±2 ℃。试验电池加热测试过程中温度/电压-时间如图6(b)所示,其中内短路温度为148℃,热失控触发温度为193.3℃,峰值温度为330.7℃,这三项关键指标可以用来判定不同老化状态电池加热的安全性。

4、外短路和挤压

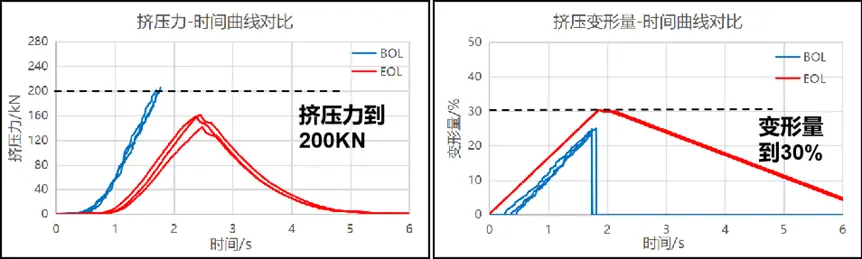

研究对比BOL和EOL的电池的安全性能,进行了挤压(参照GB/T 31485-2015 )和短路(参照GB/T 38031-2020)测试。

BOL和EOL电池在挤压过程中电压没有变化,电池温度也无明显变化。差异点在BOL电池挤压停止条件是挤压力先到达200kN,而EOL电池是因为变形量到达30%(图7),EOL电池因内部气体有鼓胀(EOL电池厚度比BOL电池厚2.2mm左右),所以EOL电池先挤压的是电池内气体,之后才是卷芯。所以相同挤压力EOL电池变形量更大。

图7 挤压测试过程中EOL和BOL挤压力-时间曲线与挤压变形量-时间曲线对比

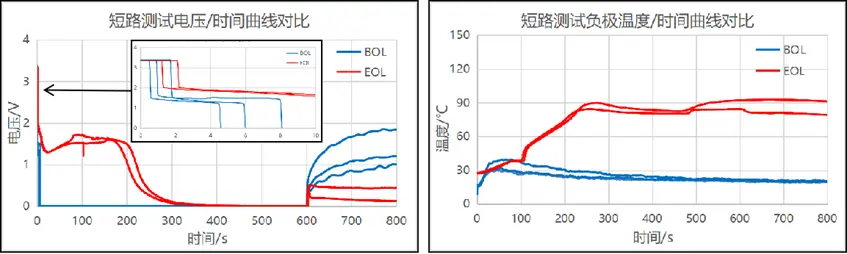

BOL电池短路接通后电压立刻降至0V,EOL电池立刻降至1.6V左右,且持续200s左右后降至0V;BOL电池短路过程中未开阀,EOL电池正常开阀,但EOL温升更大(图8)。因为BOL电池外部短路测试接通4秒后,转接片熔断;与BOL电池相比,EOL电池外部短路后,未能熔断转接片,放电时间明显延长,热量累计使得负极柱温度更高。

图8 外短路测试过程中EOL和BOL电压-时间、温度-时间曲线对比

03、下一步工作计划

来源:电动汽车产业技术创新战略联盟