1、什么是拓扑优化设计?

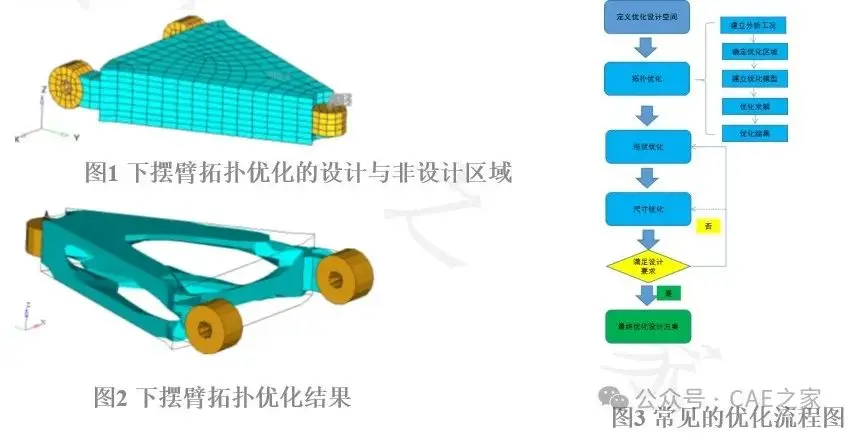

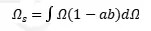

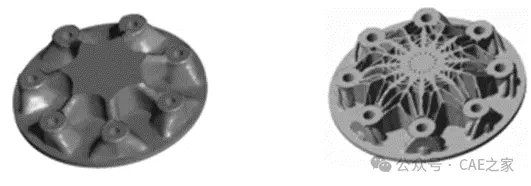

拓扑优化设计是在给定材料品质和设计域内,通过优化设计方法可得到满足约束条件又使目标函数最优的结构布局形式及构件尺寸。如图8和图9分别是某汽车下摆臂的拓扑优化前后结果对比图。常见的优化流程图如图10所示,其中拓扑优化通常在前期开展相关工作。

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布问题。目前,均匀化法、变厚度法、变密度法等。变厚度法的数学模型简单,但优化对象受到很大限制;变密度法的基本思想是引入一种假想的密度可变材料,对结构中每个有限单元赋予内部伪密度(pseudo-density),然后通过内部伪密度来确定目标函数。设单元密度为0到1之间的某一值,如某些单元所受应力较小,可相应减小密度;如某些单元是关键单元,则可相应增加密度。最后根据单元密度,通过设定门槛值来调整材料的分配。当某处单元的相对密度为1,则表示该单元为有材料,应保留或增加该单元(实体),如果相对密度为0,表示该处单元无材料,单元可以删除。拓扑优化时,尽量使该材料的相对密度为0或1分布在设计区域。

2、拓扑优化常见的方法

拓扑优化常见的方法和思想主要有以下三种:

(1)均质化方法(homogenization method)

均质化方法是连续体结构拓扑优化研究中应用较广的一种物理描述方法。Bendsoe与Kikuchi于1988年提出基于均质化方法的结构拓扑优化设计基本理论。

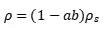

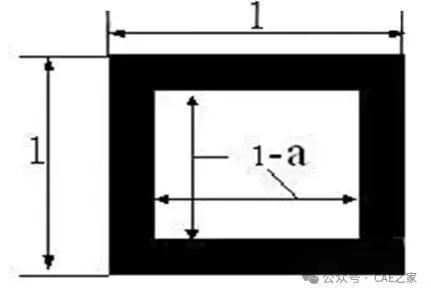

其基本思想是在拓扑结构的材料中引入下图所示微结构。实体材料所占的面积可用以下表达式来表示:

单元的密度函数为:

式中:0 ≤a≤1,0≤b≤1,Ω是设计区域,Ω_s是实体区域,ρ_s是材料的密度,其设计参数有a、b和该微结构的方向角θ。

主要应用领域:如多工况平面问题、三维连续体问题、振动问题、热弹性问题、屈曲问题、三维壳体问题、薄壳结构问题和复合材料拓扑优化等。

(2)相对密度法(artificialmaterials)

相对密度法是一种常用的拓扑优化方法,基本思想是不引入微结构,而是引入一种假想的相对密度在0~1之间可变的材料。它吸取了均匀化方法中的经验和成果,直接假定设计材料的宏观弹性常量与其密度的非线性关系。其中应用得比较多的模型是SIMP(solidisot ropic microst ructure withpenalization)法。优化时以单元的相对密为拓扑设计变量,这样结构拓扑优化问题被转换为材料的最优分布问题,也是当前应用较为广泛的拓扑优化方法。

其基于最小柔度的优化模型如下:

设材料模型为:

则拓扑优化模型为:min:

式中:ρ_0和E_0分别是均质实体的密度和弹性,x_e是单元的相对密度,ρ是惩罚因子;U、F是分别是位移和力矢量,K是总体刚度矩阵,U_e是单元位移矢量,Ke是单元刚度矩阵,N是单元总数,f是体积系数。

优化时以单元的相对密度为拓扑设计变量,这样结构拓扑优化问题被转换为材料的最优分布问题。

(3)进化结构优化方法( evolutionarystructural optimization)

进化结构优化法是由Xie和Steven提出的,其起源于应力设计技术,认为在设计域内,在结构上不起作用的材料,即那些低应力或低应变能量密度的材料是低效的,可以去除的。材料的去除可以通过改变作为应力或应变能量密度函数的弹性模量或直接删去那些低应力或低应变能量密度的材料空间。通过将无效或低效的材料一步步去掉,剩下的结构将逐渐趋于优化。

进化结构优化方法是一种能够同时删除和增加材料的进化结构优化方法,即在删除低效材料的同时增补高应力区域周围材料,初始设计的区域可以比较小,从而提高了计算的效率。

3、拓扑优化常见的设计空间约束方法

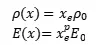

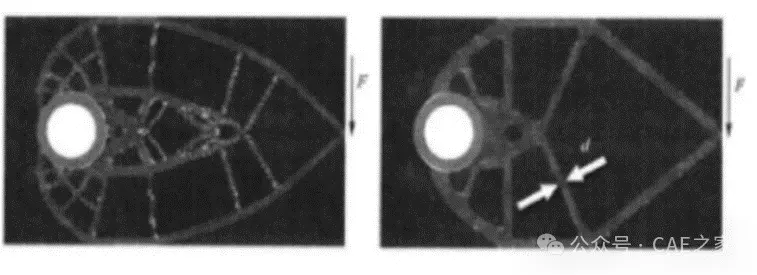

(1)棋盘格现象

棋盘格现象是拓扑优化后的结构中出现了密度为0和密度为1的单元周期性分布的现象。棋盘格现象导致拓扑优化的结构不清晰,不利于零件的批量制造。因此必须采用CHECHER参数控制棋盘格现象。在OptiControl下设置CHECHER参数为1,即为控制棋盘格,设置为0,不控制棋盘格。

•棋盘格现象:在设计区域出现材料密度为1和0的单元程周期性分布的现象。导致优化结果信息不清,不利于零件的设计

•控制参数:CHECKER(defaut=0,设为1则控制棋盘格现象)

(a)未定义棋盘参数(b)定义棋盘参数

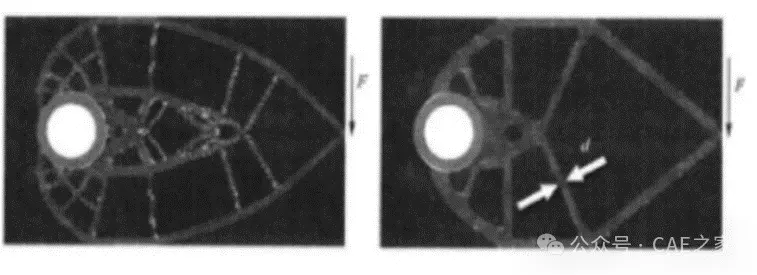

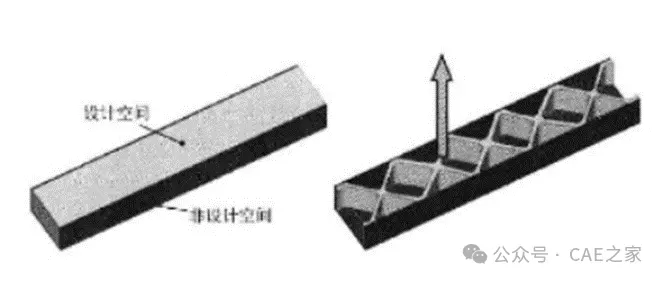

(2)最小成员尺寸

最小成员尺寸是指拓扑优化结果中密度为1的单元的最小尺寸。拓扑优化过程中如果如果不对设计区域施加最小成员尺寸,会出现如图所示的细小的传力路径,为了消除这些细小的传力路径,施加最小成员尺寸控制材料的流动,从而形成均匀的材料分布,便于刀具加工。在拓扑空间的Param下设置MIMDIM控制最小成员尺寸,通常,最小成员尺寸要大于3倍的单元的平均尺寸。

(a)无最小尺寸约束(b)最小尺寸约束

(3)最大成员尺寸

最大成员尺寸是为了控制拓扑优化结果中单元密度为1的区域各向尺寸不超过该尺寸。最大成员尺寸可以消除结果中材料的堆积现象,避免型材制造过程中出现的散热不均匀现象,并可以增加结构的传力路径,增加结构的可靠性。在拓扑空间的Param下设置MAXDIM控制最大成员尺寸。通常,最大成员尺寸要大于2倍的最小成员尺寸。

(a)无最大尺寸约束(b)最大尺寸约束

注:1)最小成员尺寸约束:优化结果中单元密度为1的区域允许的最小尺寸,最小尺寸>3倍单元尺寸。2)最大成员尺寸约束:优化结果中单元密度为1的区域的各向尺寸不能全部大于该尺,最大尺寸>2倍最小成员尺寸。

(4)拔模约束

铸造件和机加工件必须考虑制造过程中拔模和刀具的进出,在拔模的方向上,不能有多余的材料阻挡模具或者刀具进出。拔模约束只需要设定拔模的方向,通过draw参数设定。

对于铸造件或者机加工件,要考虑加工过程的拔模或刀具的进出,不能有阻挡的材料。

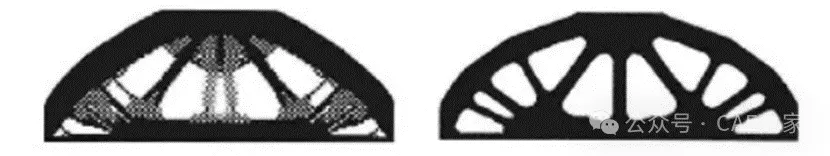

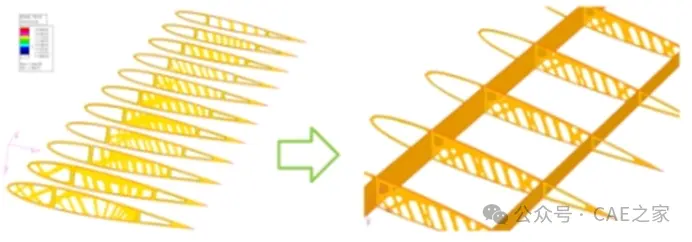

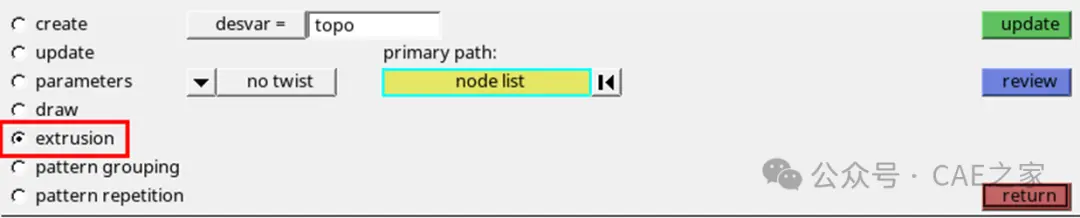

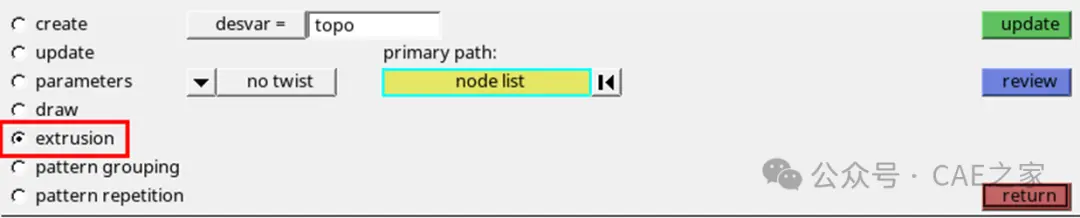

(5)挤压约束

拓扑优化的结果往往需要采用型材制造,这就需要给设计空间施加挤压约束,使材料沿挤压的方向流动,挤压约束实际上是对型材的截面进行了优化。通过extrusion参数指定挤压的路径。

挤压约束:指定挤压方向,使材料通过挤压方向的横截面保持一致,实际即对型材的横截面优化。

(a)无挤压约束(b)挤压约束

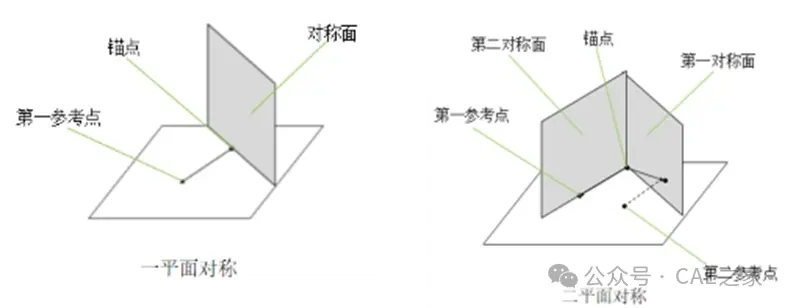

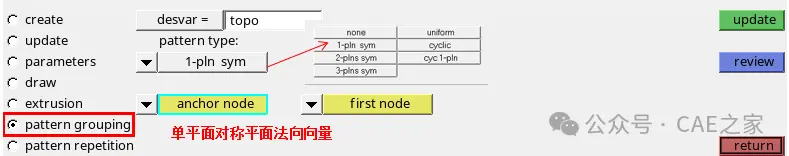

(6)模式组约束

该模式主要是控制拓扑优化结果的沿某一个或几个平面对称分布。主要有一平面约束、二平面约束、三平面约束、周向循环对称、周向及一平面对称。通过指定一个锚点和一个参考点,确定一个法向向量,对称平面则关于这么法向向量对称。通过patterngrouping参数定义对称面。

(a)一平面对称(b)二平面对称

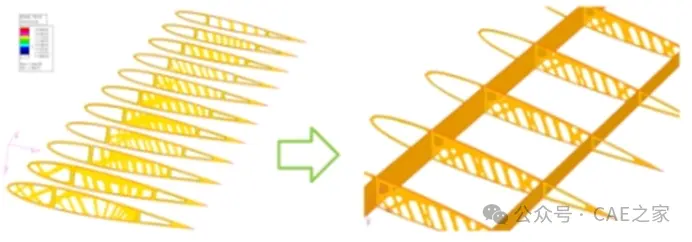

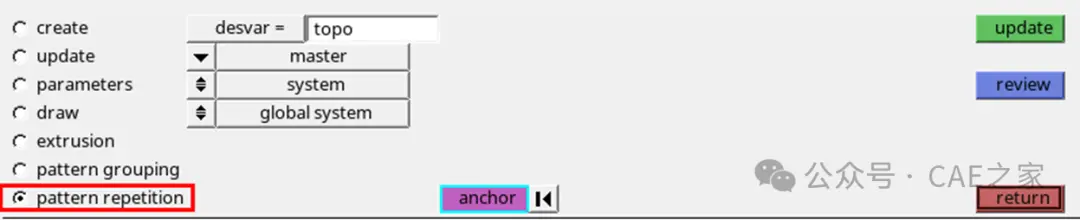

(7)模式重复约束

主要用于一个或几个设计区域,拓扑优化的结果保持一致性。主设计区和从设计区的网格及边界条件不一致,但是优化后的结构样式是一样的,便于批量的制造和加工。通过patternrepetition参数定义。

模式重复:每块加强板有相同的拓扑结构,每个设计空间设置不同的缩放系数。

(a)无模式重复(b)有模式重复

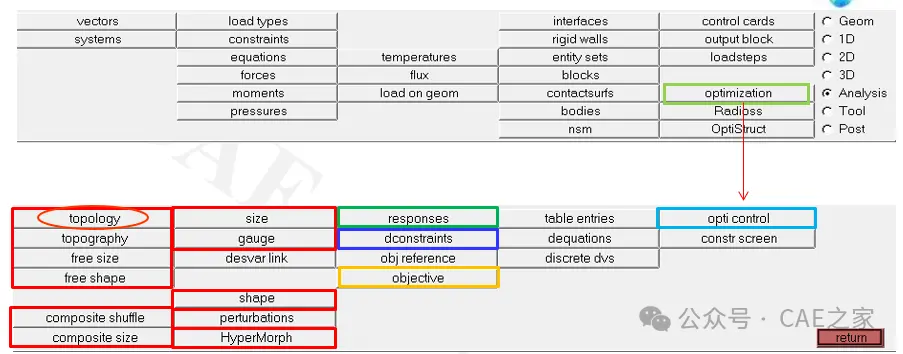

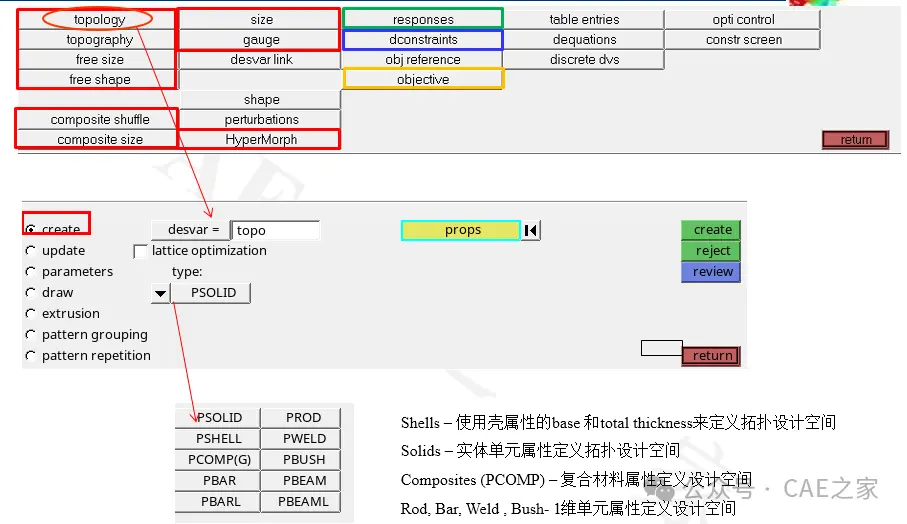

4、路噪之安装点动刚度优化重点

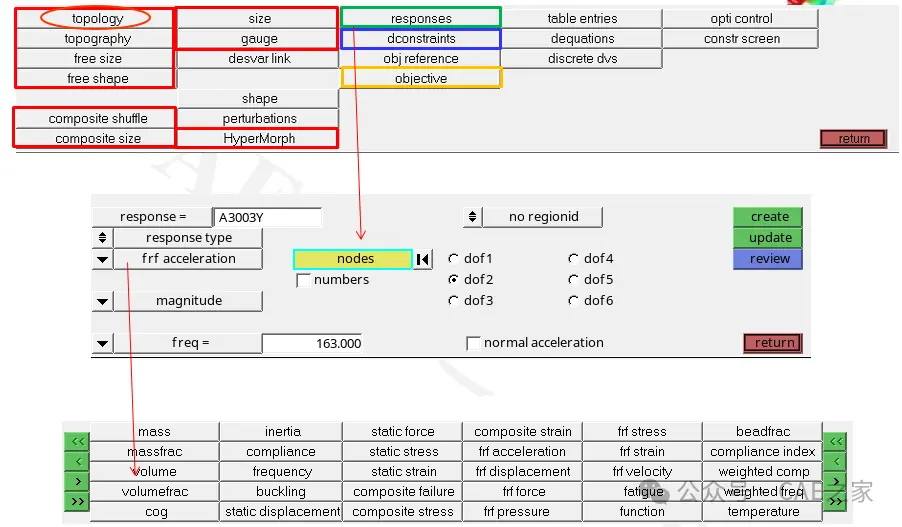

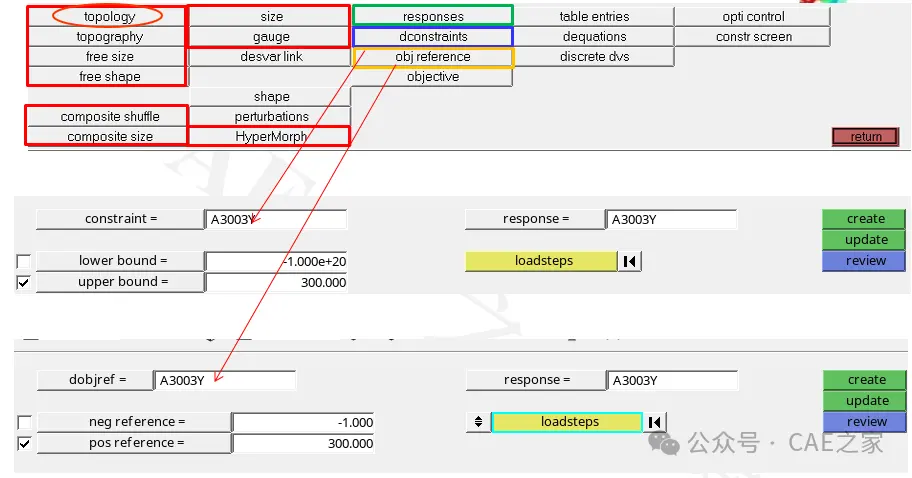

(a)优化面板

(b)设计变量

(c)优化响应

(d)优化约束

(e)优化目标

(f)优化模型,使用SW方法建立优化模型,采用CONTPRM方法建立优化模型连接

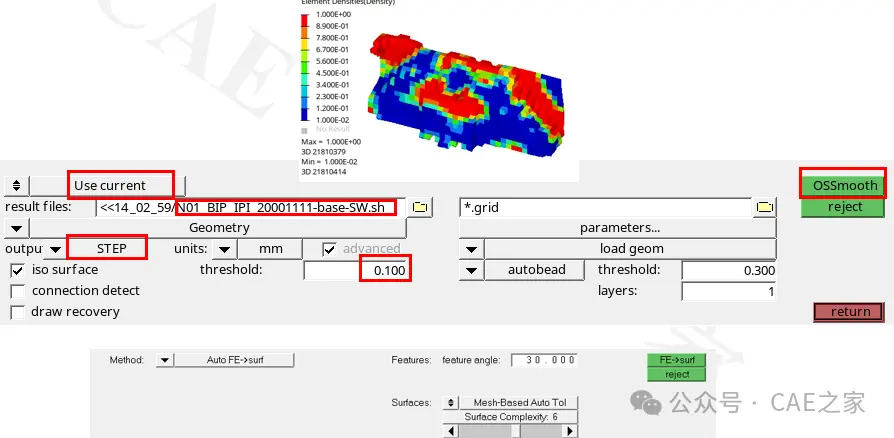

(g)优化几何重构,使用Ossmooth方法进行几何重构

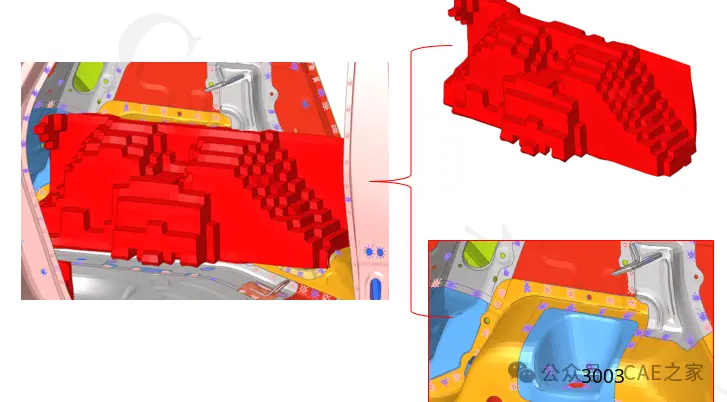

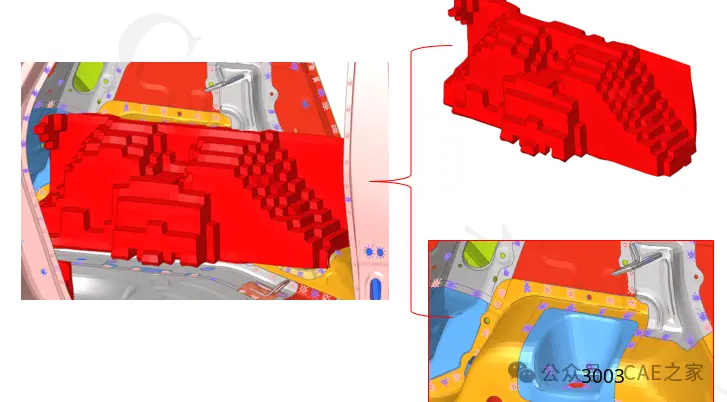

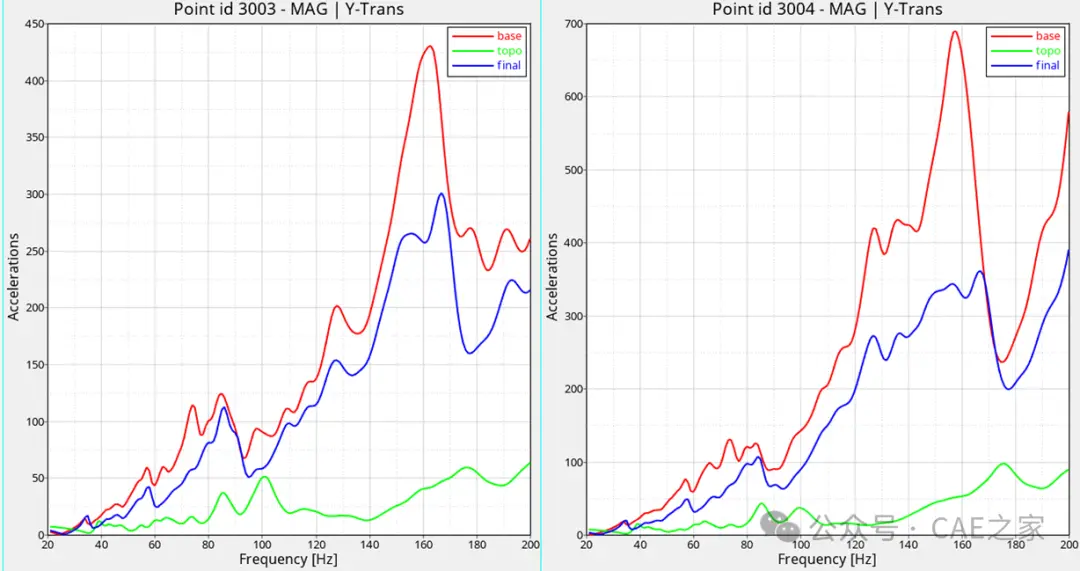

(h)优化结果

5、小结

在整车NVH仿真优化中(如模态、动刚度、VTF和NTF等)可以采用拓扑优化快速找到关键传力路径,进而优化出相应的拓扑结果,反馈给设计部门根据工艺进行再设计,该方法可以不依靠工程师的经验进行操作,避免路径和关键区域的误判和漏判。

来源:CAE之家