前 言

汽车车身覆盖件冲压模具、航空航天发动机紧固件模具、风电锚栓冷镦模具、电力电机硅钢片冲裁模具、检测设备冲压模具等对模具疲劳寿命要求较高。例如,有些模具要求设计寿命达20年以上,或者有些模具要求达到50万次以上的冲压。然而,频繁修磨降低精度,模具开裂等问题频发,给制造企业带来较大困扰。

突破模具寿命瓶颈,仅靠试验并不能得到显著提升。目前国内外众多先进制造企业已经选用海克斯康工业软件旗下的Simufact Forming的模具寿命分析功能来分析模具开裂、模具寿命、模具应力等问题。本文引用了先进紧固件制造企业博尔特紧固Bolt Fasteners和Netform Engineering的研究,介绍Simufact Forming模具寿命分析功能解决实际模具问题的实际应用。

01紧固件模具疲劳分析

冷锻是紧固件的主要生产方式,这种方法之所以被青睐,是因为其成本低廉,适用于大规模生产,并赋予工件足够的强度。由于竞争激烈的市场环境,生产效率至关重要,并直接影响生产成本。工具的使用寿命随着材料科学的发展而持续增加,模具成本一直是生产过程中一个关键因素。早期模具出现故障会导致模具更换成本高昂,还会因更换模具而造成机器停机,并且在此期间还会产生因生产批次丢失而产生的额外成本。

出于对精确且用户友好型模具寿命预测模型的需求,Simufact Forming模具寿命模块得以开发。该模块能够预测在循环载荷作用下模具的疲劳寿命。Simufact Forming基于CAE疲劳技术,利用应变寿命(EN)或应力寿命(SN)曲线来进行计算。Simufact Forming模具寿命功能能够预测与疲劳相关的模具失效,从而帮助企业在任何断裂发生之前采取必要的预防措施。

02紧固件模具寿命研究

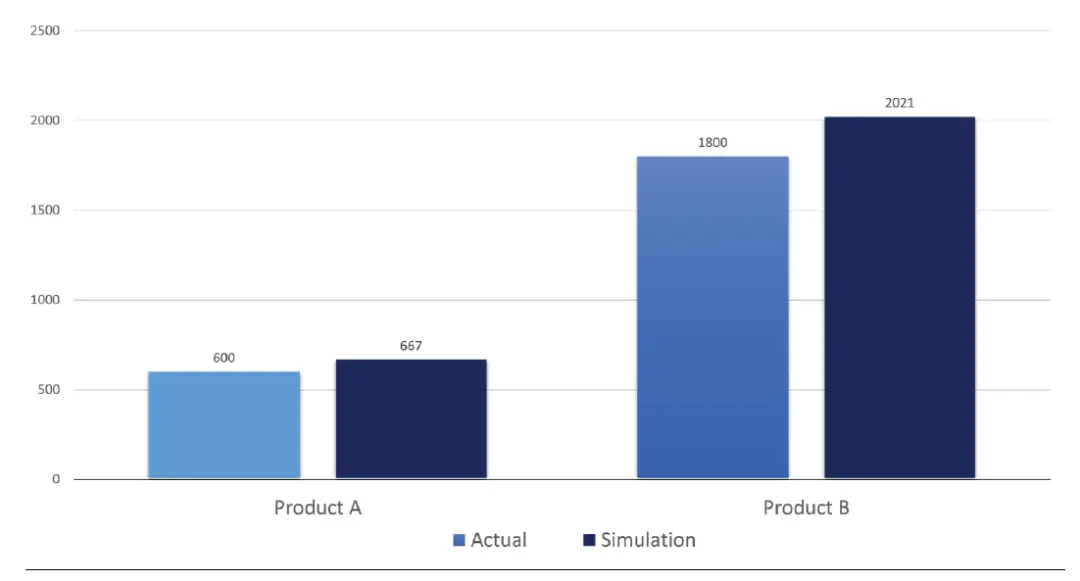

在本研究中,通过使用Simufact Forming模具寿命模块对两种不同紧固件(分别称为产品A和产品B)的模具寿命进行计算,并与实际数据进行比较。产品A使用单个成形模具,而产品B则使用由多个部件组成的成形模具。采用Simufact Forming模拟了多工位冷锻成形,将前序工位结果传递到后续工位,并对实际模具寿命较低的工位进行了模具寿命计算对比。

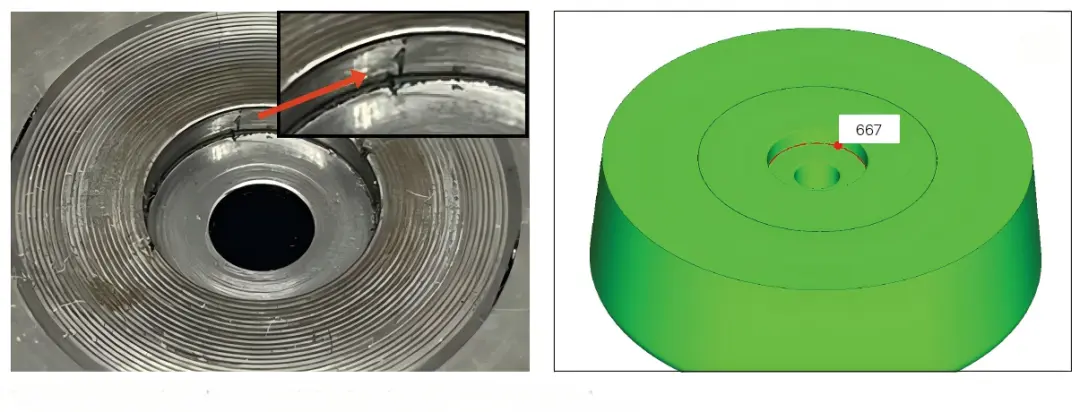

产品A仿真结果

在实际生产过程中,通常会在规定的区域出现模具失效的情况,且一般是在完成约600次锻压后才会发生。根据Simufact Forming模具疲劳分析结果,产品A锻打次数计算为 667次,在指定位置出现了低周失效。

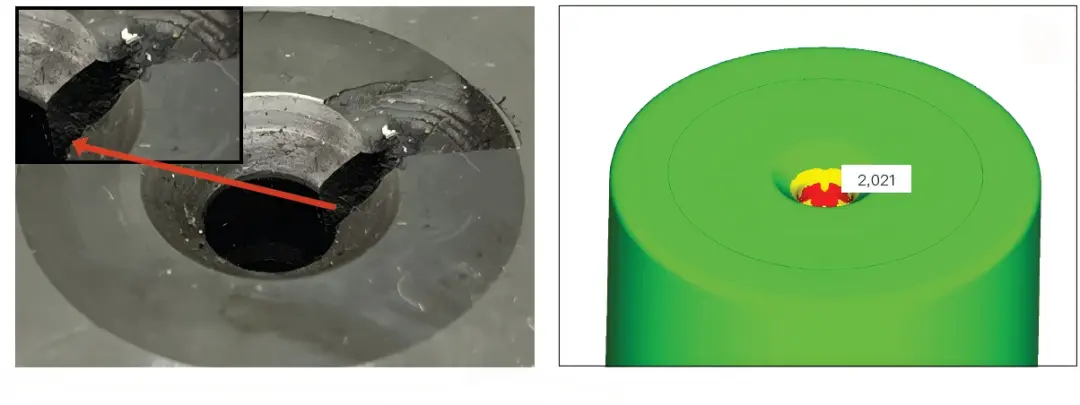

产品B仿真结果

在实际生产过程中,模具通常在1800次锻打后会在指定位置出现模具开裂失效。根据Simufact Forming模具疲劳分析结果,产品B锻打次数计算为2021次,在指定位置出现了低周失效。

如下图所示,通过Simufact Forming模具寿命模块进行的工具寿命分析结果与实际生产结果一致。本研究中所使用的工具材料的疲劳寿命数据取自 Simufact Forming的材料库。疲劳寿命曲线是利用该功能自动创建的,由于材料数据存在差异,实际生产数据与分析结果之间存在微小的偏差。

这项研究表明,Simufact Forming模具疲劳寿命分析结果对于工业研究而言是精确可靠的。通过对可能出现早期模具故障的成形工序的检测,我们能够基于模具使用寿命数据进行设计优化和改进研究,并在报价阶段准确确定模具成本。

来源:海克斯康