电动汽车用高压连接器不仅是高电压电能传输媒介,更是安全、防护与可靠性的关键节点。新版GB/T 37133-2025结合实际工况,对连接器的结构、电气性能、机械性能提出了系统化要求。本文聚焦连接器最核心的设计:接触电阻、保持力、插拔力及其试验方法。

一、接触电阻:降低功耗与发热的核心

标准在附录A.4.1规定了不同电流等级下的接触电阻限值:

测量方法采用GB/T 5095.2的“规定试验电流法”,通电电流为额定电流的一半,保证结果与实际一致。

接触电阻过大会带来:

功耗增加(P=I²R),影响续航。

接触点发热,引发热老化、材料退化。

因此需通过优化接触件材料(如镀银/镀锡)、弹性设计、工艺一致性来降低。

二、保持力:应对振动冲击防松脱

电动汽车行驶过程中频繁受振动冲击。标准附录A.3.2规定:

最大持续电流>40A的连接器,最小保持力需≥500N。

保持力过小,可能导致接触松脱;过大,则插拔困难。常用设计措施:

机械锁扣+二次锁定结构。

插接后“咔哒”声/红点提示用户已锁定(附录A.1要求)。

标准还要求插拔寿命≥50次(A.3.3),反复插拔后仍满足保持力、接触电阻要求。

三、插拔力:安全与便捷的平衡

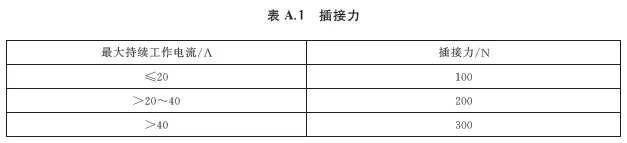

附录A.3.1规定:

插拔力应≤100N(对用户单手插拔友好)。

误插接时施加表A.1插接力,不应损坏或误接触。

设计需防呆(A.5.1),即不同极性或编码的连接器不能对插,也不能接通。

四、电流循环与热稳定性

附录A.4.3规定电流循环试验:

45min通电+15min断电为1循环,共1008个循环。

通电电流=额定电流,温升≤55K。

该试验模拟长期工作中热胀冷缩与电阻变化,验证接触件热稳定性与寿命。

五、屏蔽层与EMC

附录A.4.2规定屏蔽接触电阻≤3~4mΩ,防止高频电磁泄漏。测量采用“毫伏法”。良好接地设计和压接质量至关重要。

六、动态密封与低温操作

附录A.6.1动态密封试验:

插拔5次后,将产品置于盐水溶液中加±48kPa压力,检查是否有气泡。

目的是验证多次插拔后密封可靠性。

附录A.6.2低温操作试验:-40℃下插拔5次后,无裂纹或损伤。

七、综合建议

工程设计中,应结合:

接触件材料与镀层。

多点接触与弹片结构。

锁扣+视觉/听觉反馈。

并通过型式检验与1000+循环的电流热测试,验证接触电阻稳定性与保持力。

八、结语

高压连接器的设计是多学科交叉:材料、电磁兼容、热管理与人机工程。GB/T 37133-2025提供了可量化的验证依据,是工程师设计与验证的重要参考,也让用户在极端工况下仍可安全放心使用电动车。

来源:汽车测试网