赵金辉,姜冰,钱鑫鑫,等.基于双置直冷板技术的动力电池热管理系统性能研究[J].低温工程,2023,(06):50-57.

摘 要:

针对锂电池在大倍率充放电工况下热量堆积问题,提出了双置直冷板冷却方案。设计了4 流程双置直冷板系统,建立了基于混合物多相流的电池散热模型,研究了在 5C 放电倍率下模组温度分布情况,对比了单直冷板和双置直冷板的热管理效果,并分析了制冷剂入口流量变化对双置直冷板技术的性能影响。结果表明,单直冷板系统在高倍率放电工况下冷却性能较差,放电结束最高温度达 40. 37 ℃ ,最大温差达 11. 4 ℃ ;双置直冷板电池模组最高温度为 27. 05 ℃ ,最不利电池的纵向温差为 4. 65 ℃ ,对比单直冷板,最高温度下降了 32. 99% ,最不利电池的纵向温差降低了 61. 36% ,双置直冷板技术可有效提高温度均匀性,降低了电池运行风险。此外,对于上下双置直冷板模式的电池模组,直冷板制冷剂入口流量不应小于 0. 5 L / min。

1 引 言

锂离子电池具有功率和比能量高、充放电循环寿命长等优点,是如今纯电动汽车的主要动力来源,但其对环境温度非常敏感。当电池温度超过 50 ℃ 时,电池退化和老化现象会加速[1-3]。采用合理的电池热管理系统(简称 BTMS) ,可以在不影响锂电池循环寿命和输出性能的情况下,解决极端环境温度或快速充放电过程中产生的热量堆积问题,使电池处于 15—35 ℃ 的最佳工作温度区间,并表现出最佳的工作状态[4-6]。基于制冷剂直接冷却方式( 简称直冷) 的电池热管理系统,是未来动力电池热管理的可行方案之一,在满足温度均匀性、电动汽车轻量化需求等方面具备较大的发展潜力[7]。Hong 等[8] 对基于微小通道的直冷板,实验研究了冷媒直接两相冷却的换热性能,并与传统液冷方式进行了对比。发现在常规工况下,出口蒸汽质量分数为 0. 85 时,冷媒两相冷却的电池温度和温差达到最优状态,满足最高温度和最大温差的限值,且传热系数远高于传统液体冷却。在苛刻工作状态下,冷媒直接两相冷却方案的电池模组容量相比传统液冷提高了 16% 。Shen 等[9] 采用数值模拟对基于制冷剂的 BTMS 的结构和性能进行了设计和分析。确定了窄通道冷板的最佳换热尺寸为 1 mm ×40 mm;稳态分析表明,制冷剂蒸发温度可以决定最终电池温度的高低;当流量增大到一定程度,电池热特性基本不发生变化。

现实中通常以大倍率、高电流的方式来实现电池组的快速充电,如何保证电池快充过程中的温度控制,也是热管理系统需要解决的问题。目前对于电池组的大倍率充放电情况下,直冷板传热性能和电池组工作性能的研究较少。本研究以 4 流程半圆形流道截面带翅片的直冷板为研究对象,以电池 5C 放电倍率、初始温度为 45 ℃ 为例,探究制冷剂直冷系统在大倍率放电情况下的散热性能。

2 数值计算模型与计算方法

2. 1 几何模型

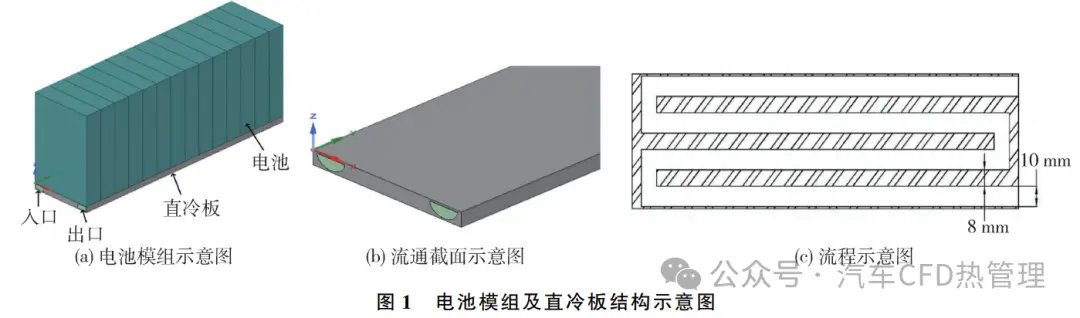

基于制冷剂直冷热管理系统的单个电池模组及直冷板平面图如图 1 所示,整个系统尺寸为 252 mm ×65 mm × 134 mm。基于该模型,为简化后续计算做如下假设:

(1)忽略电池和直冷板与外界环境之间的换热,热管理系统处于绝热状态。忽略电池和直冷板之间、电池和电池之间的接触热阻;

(2)将电池简化为规则的立方体,忽略正负极极耳;

(3)制冷剂为不可压缩牛顿流体且为连续介质。选择目前空调系统中广泛应用的 R134a 制冷剂作为本 研 究 设 计 的 直 冷 板 制 冷 剂。其 状 态 参 数 见表 1。

2. 2 数学模型

冷式电池热管理系统中,制冷剂在直冷板中会发生气液两相流动换热,并且气液两相之间时刻伴随着质量与热量的交换。因此,应选择合适的模型来准确求解制冷剂气液流动传热问题。欧拉法多相流模型假定各相均为连续性介质,并假定在一个计算单元内各相的体积分数相加为 1,由此引出气相率来表征计算单元内气相的体积分数。基于欧拉法的多相流模型包括 VOF 模型、混合物( Mixture) 模型和欧拉( Eukerian)模型。制冷剂两相流气液之间并无明显交界面,而是两相互相掺混,因此不适用于 VOF 模型。混合物模型是简化了的欧拉模型,与欧拉模型相比,混合物模型具有求解稳定性好、收敛性高的优点。而且混合物模型可以模拟相间具有滑移速度的多相流,适合用来模拟制冷剂在直冷板中的两相流动和换热。因此,本研究采用混合物模型来对制冷剂两相流动换热进行求解。

2. 3 计算方法设置

模型设置速度入口,压力出口,入口设置为饱和液相制冷剂,气相制冷剂体积分数为 0,采用 RNG k-ε模型,电池和冷板的外壁面边界设为绝热。采用压力求解器,速度压力耦合方程采用 SIMPLE 算法进行求解计算。判定收敛条件为连续性方程、能量方程、气相体积分数方程等的残差绝对值下降到 10- 4,能量方程的残差绝对值下降到 10- 6。采用局部初始化对各个计算区域的流速、温度和气相体积分数等赋以计算初始值以加快收敛速度。在保证每个时间步长内残 差 降 到 收 敛 条 件 的 前 提 下, 设 置 时 间 步 长 为0. 05 s。

3 模型验证

3. 1 网格无关性验证

采用固 定 工 况 进 行 网 格 无 关 性 验 证: 流 量 为1 L / min,2 C 放电倍率,电池初始温度 45 ℃ ,制冷剂蒸发压力为 374 630 Pa,对应的蒸发温度为 7 ℃ 。进口为饱和液相制冷剂,气相体积分数为 0。以直冷板上壁面平均温度和出口处的气相率为网格无关性分析的依据。图 2 为 500 s 内不同网格数量下,直冷板上壁面平均温度和出口处气相率随着放电时间的变化曲线。最终,为了兼顾计算精度和计算速度,选用112 万网格数的数值模拟模型。

3. 2 模型准确性验证

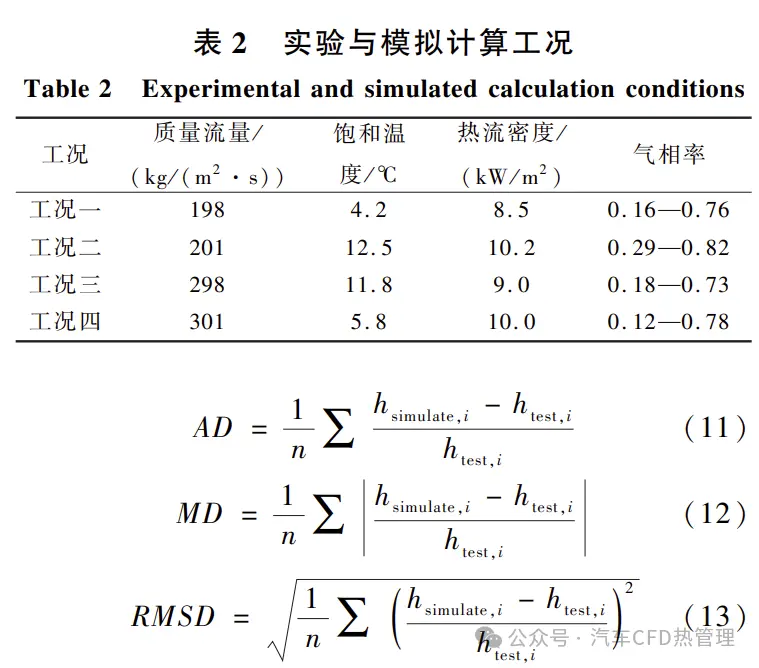

本研究参照 Rossi 等[10] 基于实验的研究结果,来开展多工况下的制冷剂两相流动换热的数值模拟验证工作。表 2 记录了 4 种计算工况,并采用最大平均偏差 AD、绝对值平均偏差 MD 和均方根偏差 RMSD来进行误差分析,具体计算公式如下。

不同的计算工况下,壁面平均传热系数和压降的模拟值与文献[10] 实验数据的变化趋势基本一致。壁面传热系数的模拟值与实验值的 AD、MD 和 RMSD分别为 2. 42% 、4. 59% 、5. 34% 。压降的数值模拟值与实 验 值 的 AD、 MD 和 RMSD 分 别 为 - 2. 03% ,5. 93% ,7. 28% 。总体误差符合要求,可认为本研究的数值计算模型和方法具有一定的可靠性和适用性。

4 模拟结果与讨论

4. 1 单直冷板系统结构参数对散热性能影响分析

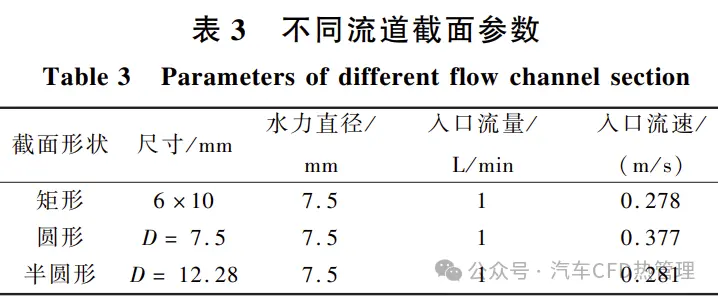

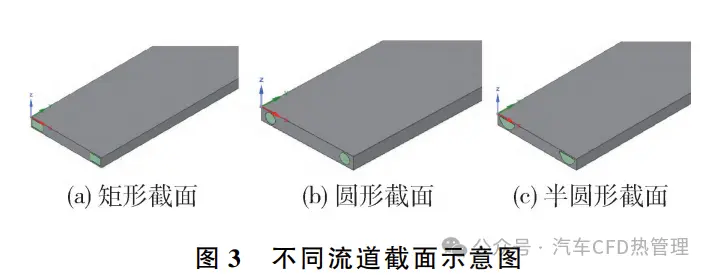

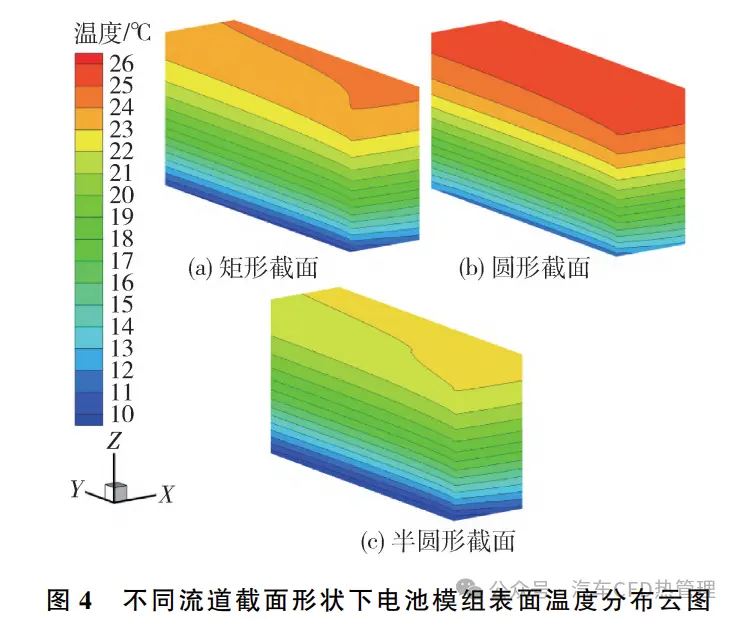

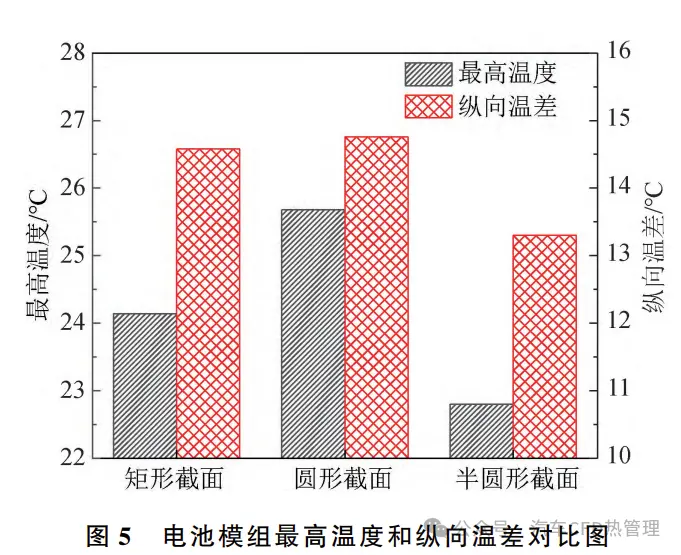

直冷板流道截面形状会影响制冷剂的相变核化点和流动边界层,并且对直冷板的传热性能和流阻均有影响。因此,为了提升直冷板的热工性能,在保持水力直径相同的前提下,在相同肋片高度、导热硅胶厚度的条件下,对比了圆形、矩形和半圆形 3 种直冷板流道截面形状在相同电池工作条件下的散热性能。为了减小局部压力损失,将流道的转弯处进行倒圆角处理。入口处流量均为 1 L / min,折算后不同流道截面形状的工况参数如表 3 所示。

放电结束后,通过对比不同流道截面形状下电池模组表面温度分布云图( 图 4) 和不同流道截面下电池模组最高温度、纵向温差对比图( 图 5) 可以发现,在保持相同水力直径情况下,半圆形流道内的流体与冷板上壁面的接触面积最大,更有利于降低直冷板上壁面温度,增大与电池侧的换热量。矩形、圆形、半圆形流道截面的电池模组最高温度分别为24. 14 ℃ 、25. 68 ℃ 和 22. 80 ℃ , 纵 向 温 差 分 别 为 14. 58 ℃ 、14. 76 ℃ 和 13. 3 ℃ 。从最高温度分布区域来看,圆形流道截面的电池模组上部有近 1 / 3 的区域温度高于 25 ℃ , 矩 形 流 道 截 面 的 电 池 模 组 上 部 有 约1 / 6的区域温 度 在 23 ℃ 以 上,而 半 圆 形 流 道 截 面的电池模组 仅 在 顶 部 有 小 范 围 温 度 峰 值,且 峰 值较小。半圆 形 流 道 截 面 对 应 最 高 温 度 相 比 矩 形、圆形分别下降 5. 6 % 、11 . 2 % ,纵 向 温 差 分 别 下 降8. 8 % 、9 . 9 % 。采用半圆形流道截面的电池模 组,相比较而言可以较为 明 显 的 降 低 放 电 结 束 时 的 最高温度 和 纵 向 温 差。在 相 同 流 量 下,半 圆 形 流 道截面直冷板 显 现 出 较 好 的 温 控 性,圆 形 流 道 截 面相对较差。

综上所述,半圆形流道截面在电池模组最高温度、纵向温差等方面明显优于矩形和半圆形。因此本文研 究 的 直 冷 板 结 构 确 定 为 4 流 程、 半 圆 形 流 道截面。

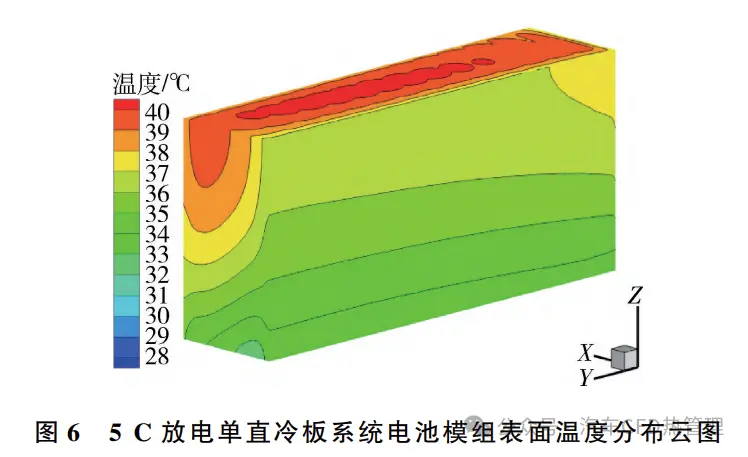

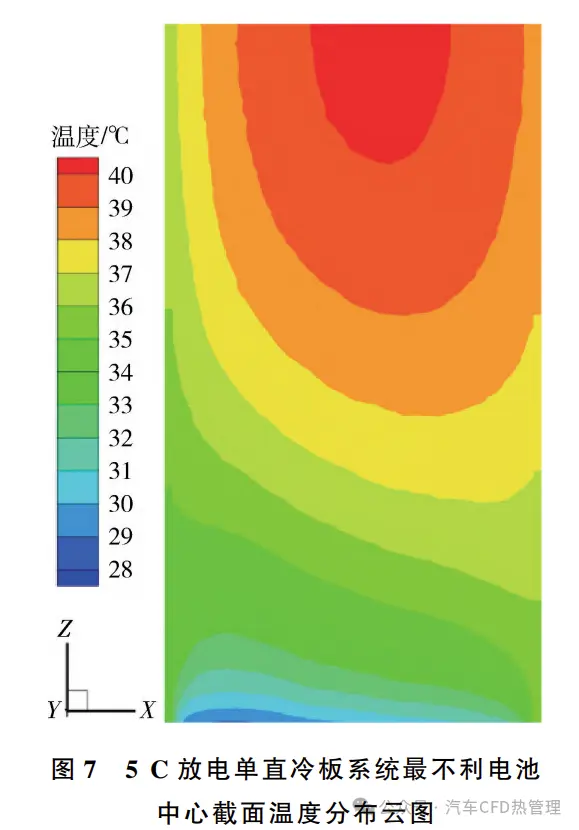

4. 2 单直冷板系统散热性能分析

在电池初温 45 ℃ ,1 L / min,蒸发压力 374 630Pa,对应的蒸发温度为 7 ℃ ,5 C 放电结束后,单直冷板系统电池模组表面温度云图如图 6 所示。观察发现,电池的顶部出现温度峰值,温度等值线呈连串状,靠近四周肋片的电池边缘的温度则相对较低,热量在顶部中心处堆积。放电结束最高温度为 40. 37 ℃ 。最不利电池中心截面温度分布云图如图 7 所示。观察发现,温度自下而上逐渐增大,温度梯度很大。在电池顶部出现温度峰值,等温线呈现半椭圆状。放电结束纵向温差很大,达到了 11. 4 ℃ 。同样的可以看出电池模组的横向温差也较大,沿横向截取电池模组在上、中、下 3 区的横向温度,计算得出,上区的横向温差为 3. 94 ℃ ,中区的横向温差为 3. 03 ℃ ,下区的横向温差为 7 ℃ 。

综上所述,流量 1 L / min、5 C 放电倍率条件下,放电结束,电 池 模 组 的 最 高 温 度 为 40. 37 ℃ ,超 出15—35 ℃ 的最佳温度范围。纵向温差高达 11. 4 ℃ ,远超出 5 ℃ 的安全值。说明大倍率充放电情况下,单直冷板系统并不能对电池模组进行有效的温控。

4. 3 双直冷板系统散热性能分析

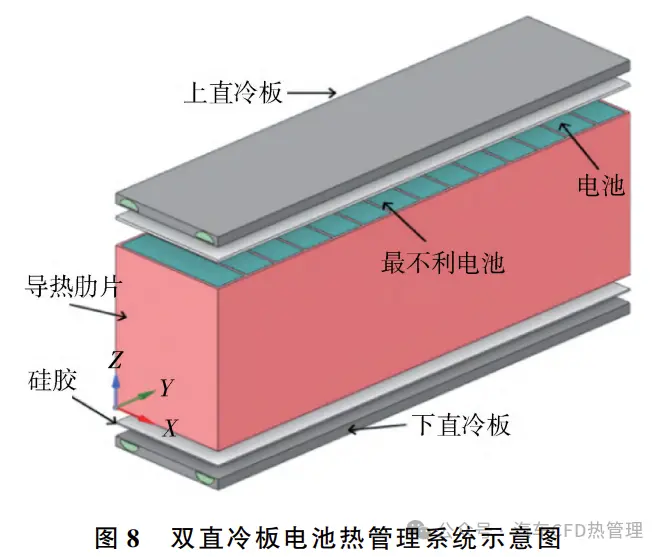

对于电池在大倍率放电工况下,单直冷板的电池热管理系统已经不能满足电池的温控需求的情况,选择采用“双置直冷板”的方式来减小高倍率放电情况下的热量堆积和温度均匀性问题。本研究中填充在上方直冷板与电池之间的导热硅胶厚度为 3 mm,下方导热硅胶厚度为 1. 5 mm。电池模组的几何结构示意图如图 8 所示。

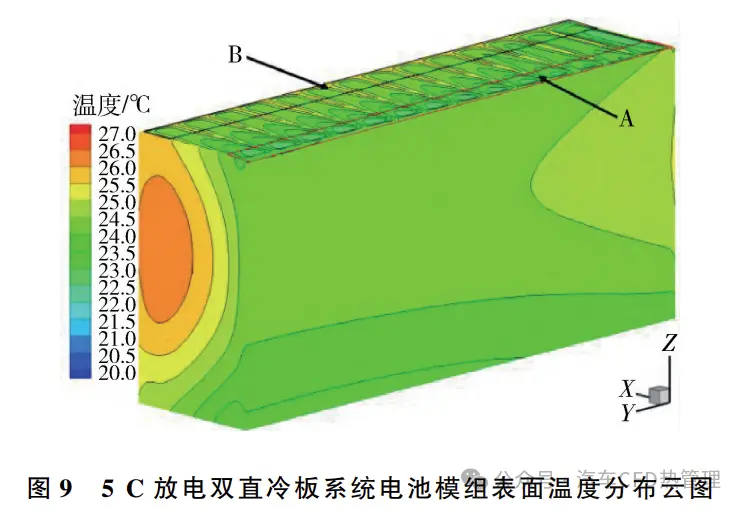

采用与单直冷板系统相同的计算工况,5 C 放电结束后电池模组的表面温度分布云图如图 9 所示。由图 9 发现,靠近直冷板入口段第一流程区域(图中 A 区域)的表面温度较低,靠近出口段第 4 流程区域(图中B 区域)的电池表面温度相对较高。其原因是制冷剂在第 4 流程内,气相率已经较高,依靠蒸发相变过程的换热性能下降。电池模组的整体温度分布形式为:靠近直冷板的电池上部和下部温度较低,远离直冷板的电池中部温度较高,并且电池模组的最高温度为 27. 05 ℃ 。

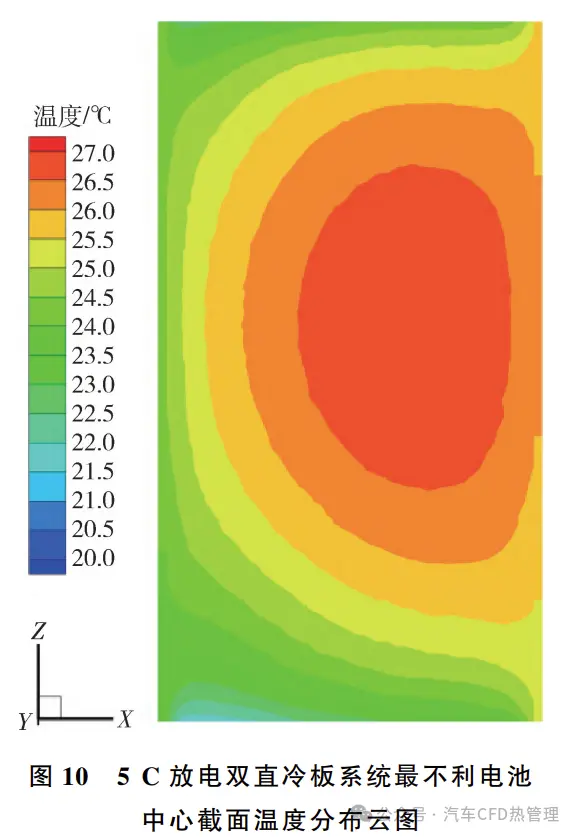

如图 10 为双直冷板系统最不利电池中心截面温度分布云图。由于上下填充的导热硅胶厚度不同,因此在纵向上,电池模组温度分布并不是对称的,并且在中心靠上区域出现温度峰值,等温线呈现椭圆形。纵向温差为 4. 65 ℃ ,沿横向截取电池模组在上、中、下 3 区的 横 向 温 度,计 算 得 出,上 区 的 横 向 温 差 为2. 83 ℃ ,中区的横向温差为 2. 78 ℃ ,下区的横向温差为 4. 05 ℃ 。

综上,双置直冷板热管理系统,可有效遏制高倍率放电情况下的电池模组热量堆积问题。放电结束,电池模组最高温度为 27. 05 ℃ ,最不利电池的纵向温差为 4. 65 ℃ ,对比单直冷板系统,系统最高温度下降了 32. 99% ,最不利电池的纵向温差降低了 61. 36% ,纵向和横向的温度均匀性均满足设计要求,电池运行风险显著降低。

4. 4 入口流量对双直冷板系统的影响

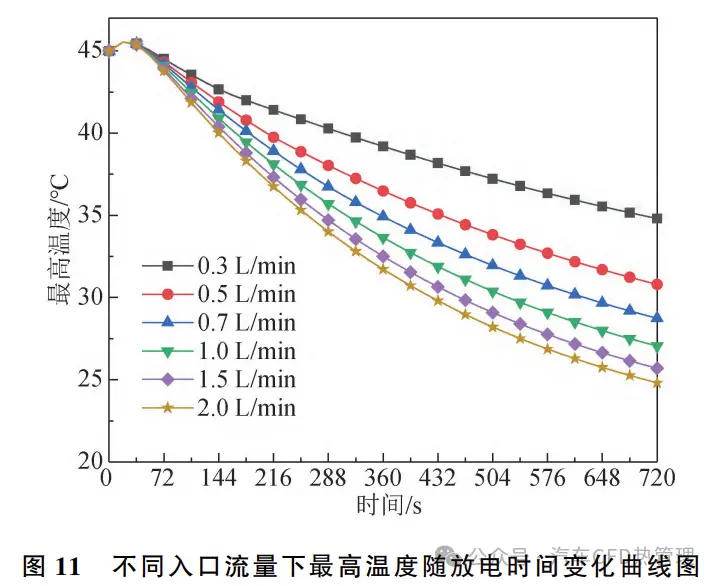

制冷剂的入口流量影响着冷却系统的单位时间内系统的换热量,因此分析制冷剂流量变化对研究流动换热和电池温控具有重要意义。为了探究制冷剂流量对双直冷板系统冷却效果的影响,设置了 0. 3L / min、0. 5 L / min、0. 7 L / min、1. 0 L / min、1. 5 L / min和 2 L / min 共 6 组入口流量参数,得出不同入口流量下电池模组的最高温度随放电时间变化曲线如图 11所示。

从最高温度随时间变化曲线可以看出,放电初期,不同入口流量下的最高温度相差不大。随着放电进行,流量变化对最高温度的影响逐渐显现。直到放电结束,随着流量增大,最高温度分别为 34. 80 ℃ 、30. 81 ℃ 、28. 74 ℃ 、27. 05 ℃ 、25. 70 ℃ 、24. 82 ℃ ,最高温度的差异显著。从温降速度来看,流 量 为 0. 3L / min 时, 曲 线 较 为 平 缓, 对 应 温 降 速 度 为 0. 85℃ / min。随着流量增大,温降速度也逐渐增大,流量为 2. 0 L / min 对应温度速度为 1. 68 ℃ / min。直冷板双置时,电池的最高温度主要分布在模组中心区域,且电池大倍率放电产热量巨大,较小的流量已经很难将电池中心区域冷却。

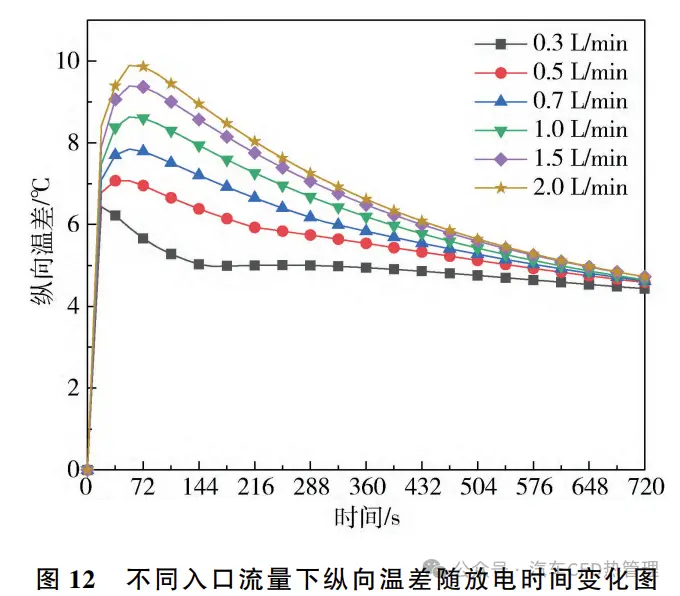

不同入口流量下电池模组的纵向温差随放电时间变化曲线以及放电结束的横向温差,如图 12 和图13 所示。观察纵向温差随放电时间变化曲线图,流量从 0. 3 L / min 增大到 2 L / min,纵向温差的峰值从6. 43 ℃ 增大到 9. 89 ℃ 。纵向温差约在 600 s 后达到平衡,直到放电结束时刻,纵向温差分别为 4. 43 ℃ 、4. 58 ℃ 、4. 62 ℃ 、4. 65 ℃ 、4. 72 ℃ 和 4. 72 ℃ ,最大相差 0. 29 ℃ 。可见,制冷剂流量的增加会明显的增大放电初期的纵向温差,但是对放电结束的纵向温差影响很小。

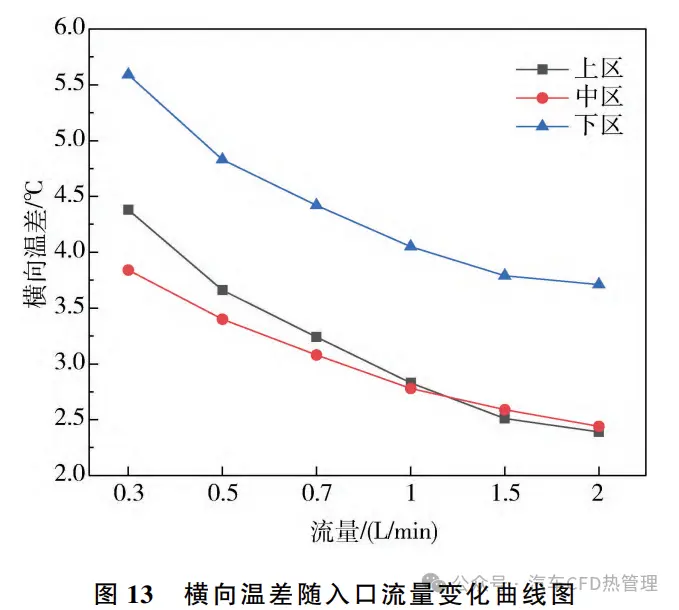

观察横向温差随入口流量变化曲线。不同区域的横向温差均逐渐减小,且下区的横向温差最大,始终大于中区和上区。流量为 0. 3 L / min 时,下区的横向温差达到了 5. 59 ℃ ,不利于电池的安全性,随着流量的增大,下区的温度均匀性得到较大的改善。

综上所述,5 C 大倍率放电、双直冷板系统情况下,制冷剂入口流量为 0. 3 L / min 时,不仅最高温度得不到有效控制,横向温差也会超出安全限值。因此,制冷剂流量不宜小于 0. 5 L / min。

5 结 论

本研究对比了 5 C 倍率放电情况下,单直冷板和上下双置直冷板在电池初温 45 ℃ ,1 L / min,蒸发压力 374 630 Pa,蒸发温度为 7 ℃ 的工况时的散热性能,得到如下结论:

(1) 单直冷板系统在高倍率放电工况下冷却性能较差,放电结 束 最 高 温 度 达 40. 37 ℃ ,最 大 温 差达 11. 4 ℃ ;直冷板上下 双 置 可 以 有 效 的 遏 制 电 池的热 量 堆 积, 最 高 温 度 为 27. 05 ℃ , 最 大 温 差 为4. 65 ℃ 。

(2) 双直冷板、5 C 放电与单直冷板、3C 放电类似,制冷剂入口流量较小时,电池模组下区的横向温差超过了 5 ℃ 的安全值,不利于电池的安全性,已经不能满足电池的温控性和温度均匀性要求。

(3) 对于上下双置直冷板模式的电池模组,直冷板制冷剂入口流量不应小于 0. 5 L / min。但是考虑到冷板双置,压降将成倍增加,流量也不宜大于 1. 0L / min。

来源:汽车CFD热管理