近年来,随着对绿色环保和可持续发展的重视,电动汽车产业发展迅猛,成为未来交通的重要支柱。以下几方面驱动了电动汽车的快速普及:

技术进步:电池能量密度不断提升、充电技术逐步完善以及电驱动系统效率的持续优化,使得电动汽车的续航里程、充电速度和整体性能显著提高。

政策支持:各国政府通过补贴、税收优惠、限行政策和燃油车禁售计划等措施,大力推动电动汽车的普及。

市场需求:消费者对环保出行的需求日益增长,同时电动汽车的运营成本相较传统燃油车更低,也进一步刺激了市场需求。

与此同时,电动汽车的用户规模迅速扩大,其应用场景逐渐丰富,从城市通勤到长途旅行,从个人用车到共享出行和物流运输,覆盖面越来越广。然而,随着电动汽车保有量的增加,其安全性问题逐渐凸显。安全性不仅是消费者购车的重要考虑因素,也是政府监管和行业发展的核心要求。

01、爆胎控制系统介绍

电动汽车由于采用高压电池系统,牵涉到电气安全,同时其动力性能和加速能力强,进一步对底盘控制系统提出更高的可靠性要求。而其中一个典型且危险的场景便是爆胎——一种可能瞬间导致车辆失控、严重威胁乘员生命安全的突发情况。

1.1 爆胎对车辆稳定性和安全性的重大威胁

爆胎是指轮胎因外力或内部压力异常而导致的快速漏气现象。这种现象在行驶过程中可能发生,尤其在高速状态下,对车辆的动态稳定性和乘客的安全性带来极大的威胁。根据交通事故统计,约70%的高速公路事故是由爆胎引发的,其中爆胎直接导致车辆失控的案例占了绝大部分。

爆胎的常见原因包括:

外部因素:例如轮胎被尖锐物扎破、碾压异物(如石块或窨井盖)等。

内部因素:轮胎老化、气压过低或过高、过载以及制造缺陷等。

极端环境:高温会导致轮胎过热,长时间高速行驶则会加速磨损,从而增加爆胎风险。

爆胎对车辆稳定性的影响主要体现在以下方面:

方向失控:爆胎导致车轮与地面接触不良或完全丧失抓地力,尤其是前轮爆胎时,方向盘可能剧烈偏摆,使驾驶员难以控制行驶方向。

车身动态失衡:爆胎导致车身重心发生变化,进而引发横摆角速度异常,可能造成甩尾或翻滚风险。

刹车性能下降:爆胎轴的制动能力显著降低,使车辆整体的刹车性能失衡。

此外,在传统燃油车中,发动机通常通过机械装置驱动车轮,爆胎后可以通过动力切断与制动介入协助控制车身。但在电动汽车中,驱动轮依靠电机直接提供动力,扭矩响应速度快且调整范围广,这使得爆胎控制系统需要针对电动车动力系统的特点进行重新设计。

爆胎对安全性的威胁不仅局限于乘员,还可能殃及其他交通参与者:

高速公路场景:车辆失控可能撞击周边车辆,引发连环事故。

城市道路场景:车辆爆胎后突然偏离车道,可能危及行人和骑行者的安全。

山路或恶劣环境:爆胎可能导致车辆坠崖或发生更严重的事故。

因此,开发一套能够快速响应、有效控制爆胎动态的智能化控制系统,不仅可以提高电动汽车的安全性,还能显著提升消费者对电动车的信任度,促进整个行业的健康发展。这正是电动汽车爆胎控制系统研究的核心目标。

1.2 传统车辆爆胎应急控制的局限性

传统燃油车中的爆胎应急控制主要依赖机械结构的设计优化和驾驶员的操作反应。这些方式虽然在一定程度上减轻了爆胎对车辆稳定性的影响,但仍存在显著局限性。以下是传统车辆爆胎控制在多个方面的不足:

1.2.1 依赖驾驶员反应,易受人为因素影响

心理压力与应急能力不足:在高速状态下发生爆胎,驾驶员可能因惊慌失措而作出不合理的操作(如猛踩刹车或猛打方向盘),进一步加剧车辆失控风险。

缺乏足够的培训:大多数驾驶员未经过专门的爆胎应急培训,对如何正确操作(如缓慢制动、保持方向稳定等)了解有限。

1.2.2 机械装置调节能力有限

被动式系统响应滞后:传统车辆通常依靠机械制动系统或被动悬架调节车辆状态,这类系统缺乏实时感知和快速反应能力,无法应对高速爆胎引发的瞬间动态变化。

缺乏模块联动能力:制动、动力和转向系统各自独立工作,难以实现协同控制。在爆胎情况下,系统无法快速分配制动力或调整动力输出以优化车身平衡。

1.2.3 爆胎信号检测与处理不完善

胎压监测不全面:传统车辆中未普及实时胎压监测系统(TPMS),或者监测系统仅能提供胎压过低警告,无法检测爆胎等极端情况。

缺乏误报纠正与漏报补偿:爆胎信号可能因传感器精度不足或数据传输延迟出现误报或漏报,导致系统未及时响应或触发错误的干预措施。

1.2.4 难以适应多样化行驶场景

高速工况下稳定性不足:传统燃油车在高速工况下依赖于机械刹车和转向补偿,难以快速恢复车身稳定性。

复杂环境下适应性差:例如湿滑路面或陡坡环境下,爆胎后车辆更容易发生侧滑或翻滚事故。

这些局限性凸显了传统车辆爆胎控制系统无法满足现代汽车安全性要求的现实,也为电动汽车智能爆胎控制系统的发展提供了明确的研究方向。

1.3 智能化技术在电动汽车爆胎响应中的重要作用

随着汽车行业向电动化和智能化转型,爆胎控制系统的技术方案发生了根本性变革。智能化技术的应用为电动汽车的爆胎响应提供了全新的解决思路,具体表现为以下几个方面:

1.3.1 实时监测与智能感知能力

先进的传感器网络:现代电动车集成了高精度的胎压传感器、轮速传感器和悬架高度传感器,可以实现爆胎信号的实时采集与高频更新。

多维度数据融合:智能爆胎控制系统不仅依赖胎压数据,还结合轮速、滑移率、悬架状态等多维信息,形成全面的动态感知,极大提高了爆胎检测的准确性。

误报与漏报校正:通过机器学习算法和数据分析技术,智能系统能够过滤掉传感器误报,同时补偿因信号延迟或缺失导致的漏报问题,从而增强系统的鲁棒性。

1.3.2 模块联动与快速响应

域控制器的协同作用:电动车通常配备中央域控制器,能够实时协调制动、动力、悬架和转向等多个模块,在爆胎时快速响应。

制动与动力分配优化:域控制器通过计算制动力和扭矩的最优分配方案,减少爆胎轮轴的负载,转移更多制动力和扭矩至非爆胎轮轴,显著提升车辆稳定性。

悬架动态调整:智能悬架系统通过调整非爆胎轮的悬架高度,优化轮荷分布,进一步降低失控风险。

1.3.3 智能驾驶模式的适配性

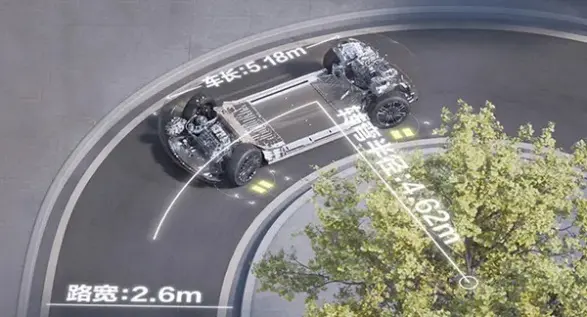

自动驾驶场景下的精准控制:在自动驾驶模式中,智能系统可以基于安全边界设定(如转向角、减速范围)自动调整车辆行驶路径,将车辆安全引导至停车区域。

驾驶员辅助功能:在手动驾驶模式下,系统可通过增加方向盘扭矩等方式引导驾驶员作出正确操作,同时语音或视觉警告提醒爆胎状况。

1.3.4 车辆动态安全功能的融合

与稳定性系统的深度集成:如防抱死制动系统(ABS)、车辆动态控制(VDC)和翻滚运动干预系统(RMI)等,这些功能在智能爆胎控制系统中得以更高效地联动,增强车辆的抗失控能力。

环境感知与自适应控制:结合摄像头和雷达数据,智能爆胎控制系统可在车辆动态变化时调整环境感知传感器的位置偏差,确保感知精度,为路径规划提供可靠的输入。

1.3.5 高性能算法与计算能力的支持

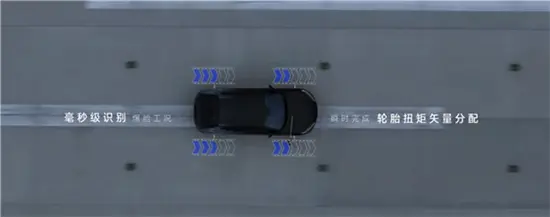

实时计算与优化:利用域控制器的高计算能力和先进算法,系统能够在毫秒级时间内完成复杂的动态优化计算,确保控制策略的实时性和高效性。

数据驱动的改进:通过收集车辆行驶过程中的爆胎相关数据,智能系统能够不断迭代优化爆胎响应策略,从而在各种工况下表现更优。

智能化技术为电动汽车的爆胎控制开辟了全新路径,其显著特点是高效、精准和动态响应能力。这种技术不仅能有效弥补传统车辆爆胎应急控制的局限性,还能适应电动车独特的动力系统特性和自动驾驶需求,为下一代智能安全汽车系统奠定了坚实基础。

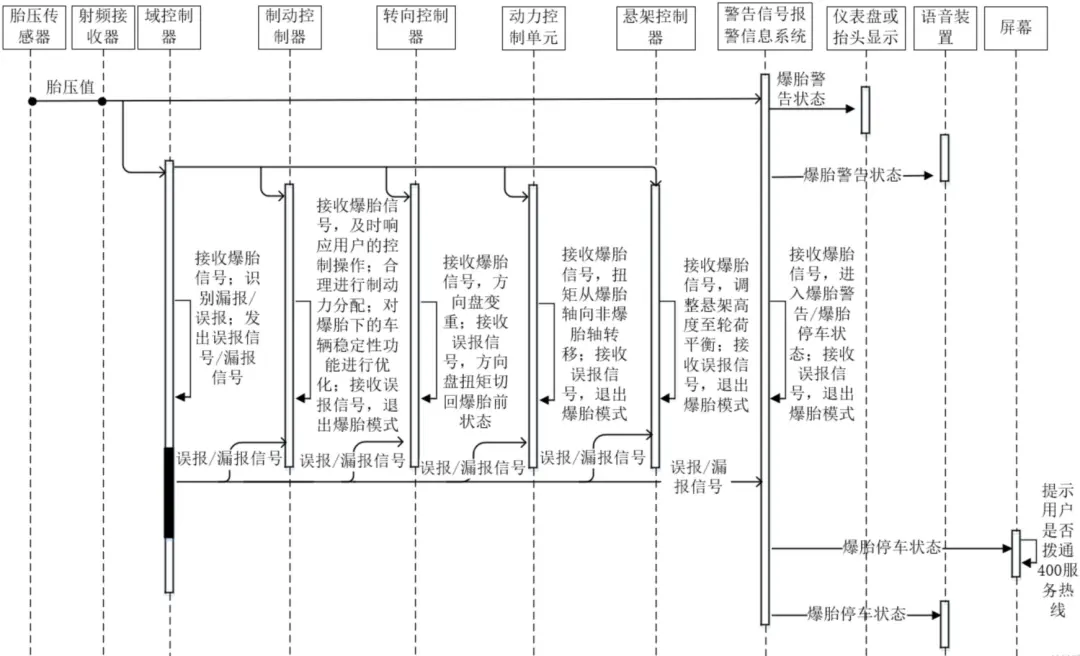

2、爆胎控制系统架构设计与功能解析

2.1 系统架构概述

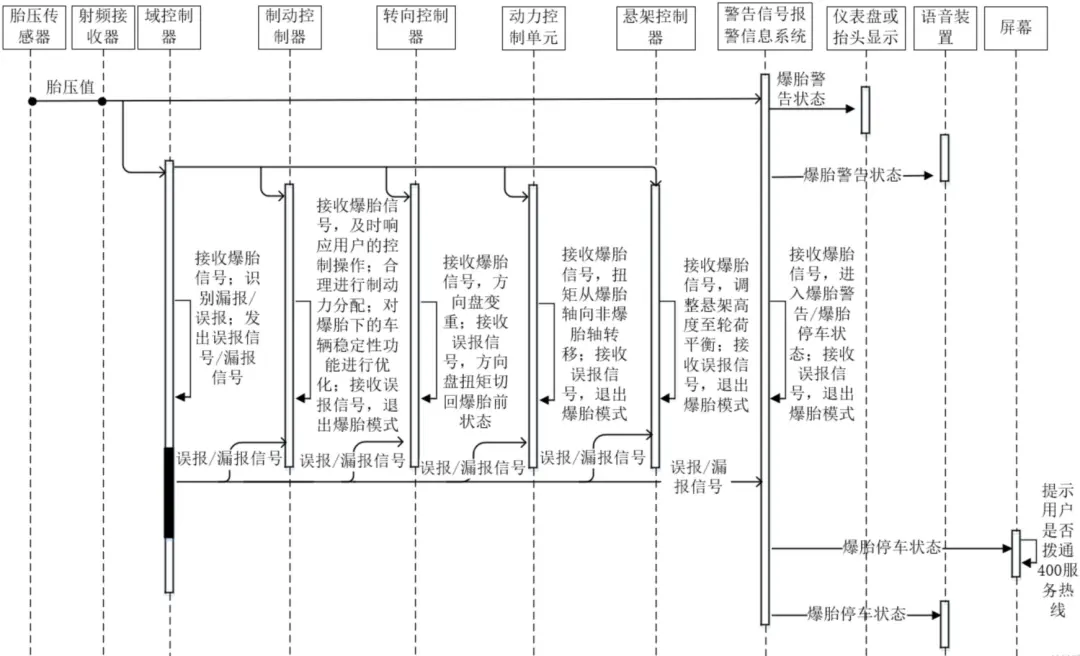

智能爆胎控制系统的架构设计是实现快速响应和协同控制的基础。该系统整合了胎压监测与感知模块(TPMS)、中央域控制器、动力系统控制模块和底盘控制模块等关键部件。各模块通过传感器网络、高速数据通信和智能算法实现实时协同,以确保车辆在爆胎后的稳定性和安全性。

2.2 主要组成模块介绍

智能爆胎控制系统通过胎压监测、中央域控制、动力分配和底盘控制等模块的协同工作,实现了爆胎情况下车辆的动态稳定性控制。这一架构不仅提高了电动车在极端工况下的安全性能,还为智能驾驶技术的发展提供了重要支撑。以下是主要组成模块的详细解析:

2.2.1 胎压监测与感知模块(TPMS)

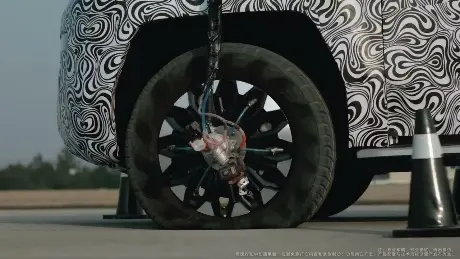

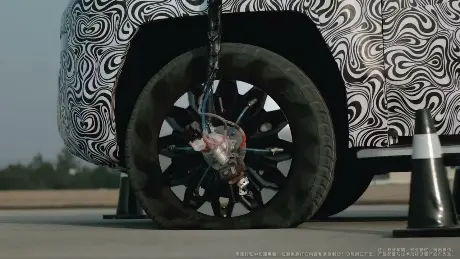

胎压监测系统(Tire Pressure Monitoring System, TPMS)是爆胎控制系统的前端感知模块,其主要功能是对轮胎状态进行实时监测并提供关键数据支持。

核心功能

实时监测胎压:通过内置传感器检测每个轮胎的压力和温度,确保数据更新频率足够高(如20毫秒内完成更新),以满足爆胎场景的快速响应需求。

监测胎压动态变化:在爆胎时,TPMS能够捕捉到胎压的快速下降,生成爆胎信号并传递至中央域控制器。

技术特点

高精度传感器:使用微机电系统(MEMS)技术制造的压力传感器,能够检测细微的胎压变化。

数据融合能力:将胎压值与其他轮胎参数(如温度、转速)结合,提供更加全面的轮胎健康状态数据。

自校正功能:通过算法修正传感器偏差,降低误报和漏报率。

爆胎信号处理

快速反应:在检测到胎压异常时,TPMS模块会立即生成爆胎信号,并通过CAN总线或以太网传输至中央域控制器。

冗余设计:为提高可靠性,每个轮胎均配备独立传感器,避免单点故障对系统响应的影响。

2.2.2 中央域控制器

中央域控制器(Domain Controller)是整个爆胎控制系统的核心。它负责接收来自胎压监测模块的数据,并根据车辆状态对动力系统、制动系统和悬架系统发出控制指令,实现模块间的协同联动。

核心功能

信号处理与判断:接收胎压监测模块的爆胎信号,通过多维数据(如胎压、轮速、滑移率)融合,验证爆胎事件的真实性。检测车辆当前动态状态(车速、加速度、方向盘转角等),决定控制策略的优先级。

协同控制:同时管理动力分配、制动分配和悬架调整等多模块操作,确保车辆在爆胎后能够快速恢复平衡。

系统架构

多核处理器:使用高性能车规级芯片(如NXP或英飞凌),实现实时计算和数据处理。

多协议通信:支持CAN总线、FlexRay和车载以太网,确保与各模块之间的高速通信。

安全模块:集成安全机制(如ASIL-D等级),确保控制信号在突发情况下的可靠性。

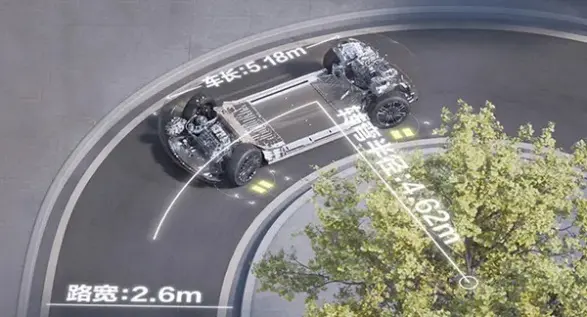

2.2.3 动力系统控制模块(电机扭矩分配)

电动车的动力系统控制模块主要负责在爆胎情况下重新配电机扭矩,确保车辆的稳定性和驱动能力。

核心功能

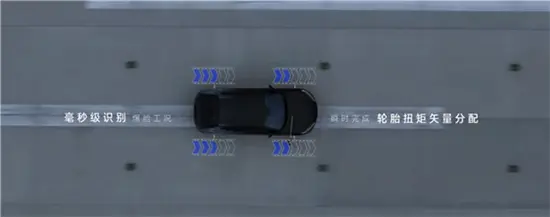

扭矩分配优化:在检测到爆胎轴后,减小该轴电机的扭矩输出,同时增加非爆胎轴的扭矩输出。保持车辆的总扭矩不变,以避免爆胎后的急剧减速或失控。

动态调整响应:根据车辆行驶状态(如车速和道路附着力)动态调整前后轴或左右车轮的扭矩分配比例。

技术特点

高响应电机驱动:电机扭矩响应速度通常小于10毫秒,能够在极短时间内完成调整。

分布式驱动支持:在分布式驱动架构下,每个车轮均可独立控制扭矩,为扭矩分配提供更高的灵活性。

控制逻辑

前后轴分配:爆胎发生在前轴时,减少前轴扭矩,增加后轴扭矩;爆胎发生在后轴时,则进行相反操作。

右车轮分配:如果分布式驱动支持单轮控制,优先减小爆胎轮的扭矩输出,并通过差动分配实现稳定性优化。

2.2.4 底盘控制模块(制动控制、悬架调整)

底盘控制模块是爆胎控制系统中实现车身动态稳定的关键部分,主要包括制动系统和悬架系统的智能化调整。

制动系统控制

轮缸压力分配:在总制动力不变的情况下,减少爆胎轴的制动力,增加非爆胎轴的制动力,平衡车辆的制动效果。

防抱死系统(ABS)联动:在爆胎情况下启动ABS功能,防止非爆胎轮因制动力过大而失去抓地力。

悬架系统调整

动态轮荷优化:检测爆胎轮的轮荷减小量,并通过调整非爆胎轮的悬架高度,将该负荷分配到其他车轮。

悬架高度控制:利用空气悬架或主动悬架系统,在毫秒级时间内完成非爆胎轮的高度调整,增强车辆稳定性。

转向系统协同

方向盘扭矩调整:在手动驾驶模式下,增加方向盘扭矩,避免驾驶员误操作导致车辆偏离方向。

路径规划优化:在自动驾驶模式下,实时计算最佳避险路径,将车辆引导至安全区域。

胎压监测与信号传递模块提供了爆胎检测的基础感知能力,而域控制器通过高速数据处理和协同控制机制,形成智能化的全车联动响应。这种模块间的高度集成和优化,确保了爆胎情况下车辆的稳定性和安全性,为下一代智能电动汽车提供了坚实的技术支持。

来源:汽车电子与软件

作者:北湾南巷