一、背景信息

在新能源汽车电子电气架构设计中,功能安全(Functional Safety)是确保系统在发生故障时仍能安全运行的核心要素。功能安全通过系统化的设计、验证和确认流程,避免或减轻因电子电气系统失效导致的危害,保障人员、车辆和环境的安全。

二、新能源汽车电子电气架构设计中的功能安全

功能安全标准与法规

ISO 26262标准:这是全球汽车行业功能安全的核心标准,覆盖从概念设计到生产、运营的全生命周期。新能源汽车需遵循该标准,通过安全目标(Safety Goals)、危害分析与风险评估(HARA)、安全需求(Safety Requirements)等步骤,确保系统满足安全完整性等级(ASIL)要求。

中国法规要求:中国《电动汽车安全要求》(GB 18384)、《电动汽车用动力蓄电池安全要求》(GB 38031)等国家标准,对电池管理、高压系统、电磁兼容性等提出具体安全要求,需与功能安全设计协同实施。

电子电气架构的功能安全设计原则

(1)系统分层与冗余设计

分层架构:将系统划分为感知层、决策层和执行层,通过独立的安全机制(如传感器冗余、控制算法备份)降低单点故障风险。

冗余设计:对关键功能(如制动、转向、电池管理)采用冗余硬件或软件路径,确保单一故障不会导致系统失效。例如,双通道制动系统或双电池管理系统(BMS)。

(2)故障诊断与容错机制

实时监控:通过传感器和算法持续监测系统状态,识别潜在故障(如电压异常、温度过高)。

容错控制:当检测到故障时,系统自动切换至安全模式(如限速行驶、跛行回家模式),并通知驾驶员。

(3)安全通信与网络安全

安全通信协议:采用加密和认证机制(如CAN-FD、以太网通信中的安全协议),防止数据篡改或恶意攻击。

网络安全防护:通过防火墙、入侵检测系统(IDS)和安全启动机制,抵御外部网络攻击,保护车辆免受远程控制或数据泄露风险。

1、汽车电子电气可靠性全生命周期管理

-> 概念设计阶段

生命周期设计:考虑产品全生命周期(10~15年)的环境应力(温度、振动、EMC)、老化效应(如电容衰减)、可维修性。

示例:电池包设计需预留传感器冗余以应对单体电池性能衰退。

危害分析与风险评估(HARA):基于ISO 26262识别功能失效场景(如MCU死机导致刹车指令丢失),输出ASIL等级。

-> 研发阶段

a. 系统设计

技术要求分解:将整车功能需求(如“百公里加速3秒”)转化为电气架构指标(如电机控制器峰值电流600A)。

环境分析:针对不同区域(如中国高寒/高温地区)定制化设计(如低温电池加热系统)。

b. 硬件设计

器件选型与失效分析:

(1)、车规级芯片(AEC-Q100认证)优先,如MCU需支持-40℃~125℃工作范围。

(2)、开展FMEA(失效模式与影响分析)预测潜在故障(如MOSFET过温击穿)。

测试验证:加速寿命试验(如85℃/85%RH条件下持续通电1000小时)。

c. 软件设计

安全架构设计:符合AUTOSAR标准,隔离ASIL D模块(如刹车控制)与QM模块(如娱乐系统)。

测试覆盖:单元测试(MISRA-C规则检查)+ 集成测试(HIL台架模拟总线故障)。

-> 生产阶段

制程可靠性控制:关键工艺(如高压线束焊接)需SPC(统计过程控制)监控CPK≥1.67。

可追溯性:通过MES系统记录每个部件的生产批次与测试数据(如BMS的绝缘阻抗测试值)。

-> 支持阶段

供应商协同:要求供应商提供FTA(故障树分析)报告,如IGBT模块的失效率需≤1FIT(1次/10亿小时)。

客户反馈闭环:通过OTA收集车辆故障码(如CAN通信超时),驱动设计迭代。

-> 安全等级分析

ISO 26262实施要点:ASIL分解:将高阶需求(如ASIL D的转向控制)分解为ASIL B(传感器)+ASIL B(执行器)。

安全机制设计:

硬件:冗余供电(双路12V电源)。

软件:心跳包监控(如每10ms校验一次ECU状态)。

三、基于 ISO 26262的功能安全

IEC61508《电气/电子/可编程电子安全相关系统的功能安全性》是国际电工委员会制定的功能安全标准,IEC61508针对由电气/电子/可编程电子部件构成的、起安全作用的电气/电子/可编程电子系统(E/E/PE)的整体安全生命盾期,建立了一个基础的评价方法,目的是要针对以电子为基础的安全系统提出一个一致的、合理的技术方案,统筹考虑单独系统(如传感器、通信系统、控制装置、执行器等)中元件与安全系统组合的问题。

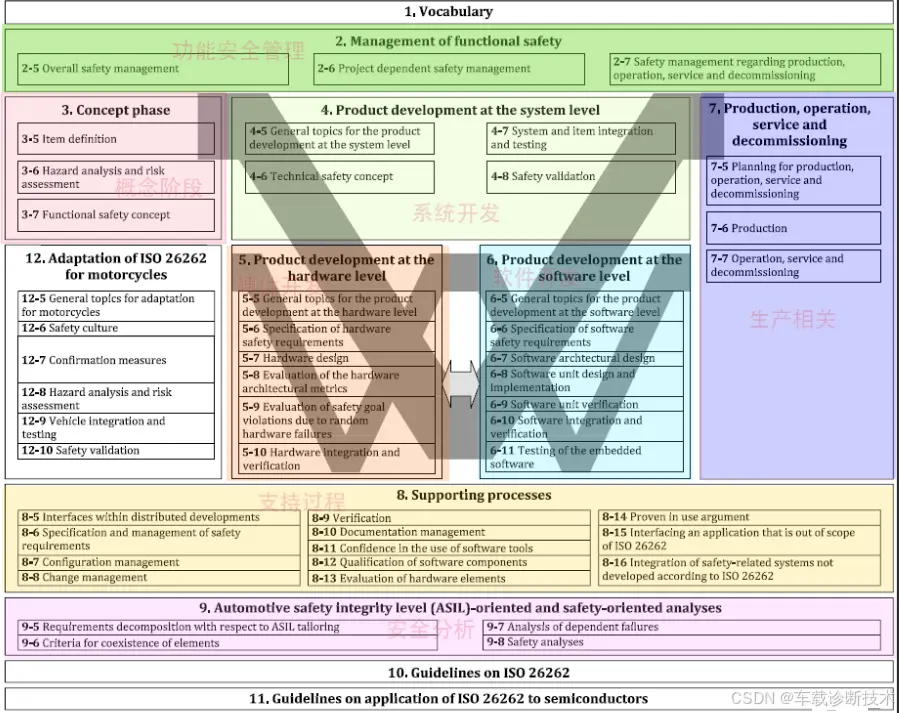

ISO26262是IEC61508对电子电气系统在道路车辆方面的功能安全要求的具体应用,ISO26262标准的适用范围为所有3.5t以下客车所搭载的电子电气系统,目的是减少因电子器件失效造成的交通事故和降低潜在召回风险。

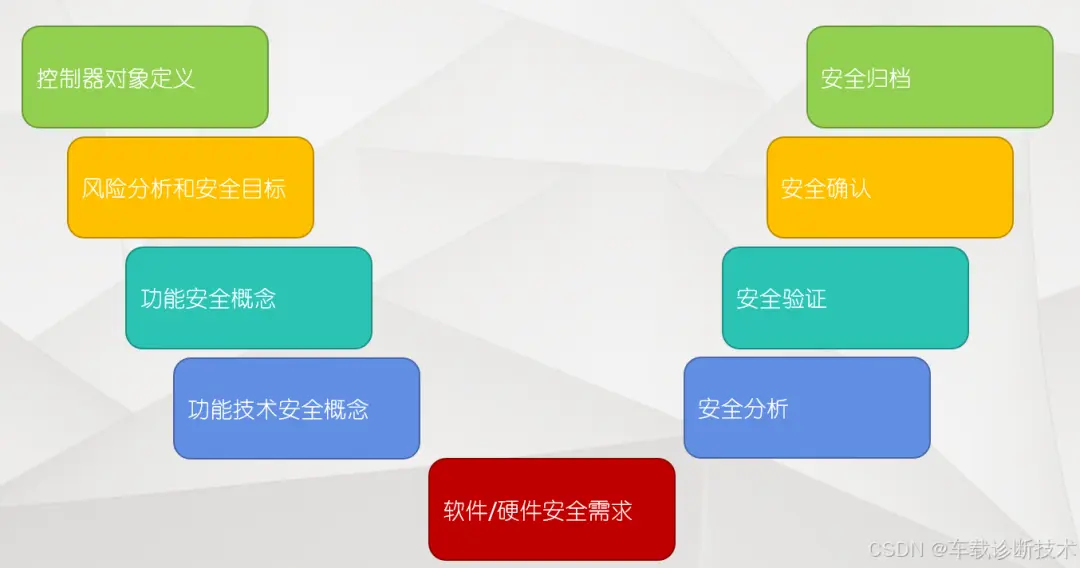

从ISO26262的结构构成可以看到,标准涵盖了全生命周期的安全要求功能安全管理、概念阶段、系统研发、硬件研发、软件研发、生产和操作过程、售后,但比例最大的是站在产品设计阶段这个时间节点上,考虑怎样从设计上实现产品安全,可以基于原有的功能实现安全,也可以额外添加功能实现安全。

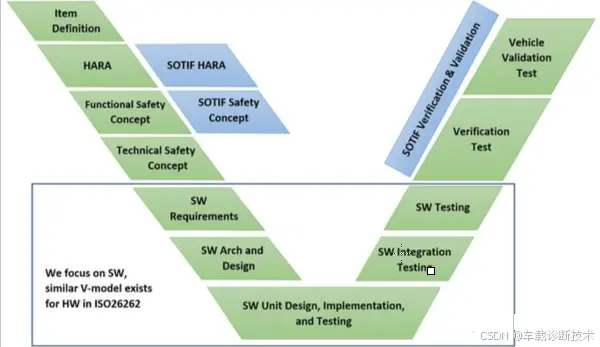

在产品开发层面,功能安全以V模式的开发流程实现。V模式流程包括了整体开发的V模式流程,以及在硬件和软件层面都采用的V模式流程,以确保产品的可靠性和可测试性。

汽车安全完整性等级划分

汽车安全完整性等级(Automotive SafetyIntegration Level)简称 ASIL等级,用以描述系统能够实现指定安全目标的概率高低。每个安全功能要求都包括两部分内容,即安全性目标和ASIL安全等级。ISO26262将ASL分为四个等级,分别为 A、B、C、D。

在划分ASIL等级之前,首先需要进行危险分析和风险评估。该过程是识别系统的功能,并分析其所有可能的功能故障以及可采用的分析方法是否有危险与可操作性,对失效模式与影响进行分析等。由于评估是针对产品的功能行为的,所以进行危险分析和风险评估时,并不一定先要知道设计细节。评估危害风险级别包含三个因子–严重度、暴露率和可控性。其中严重度是指对驾驶员、乘员或者行人等涉险人员的伤害程度:暴露率是指人员暴露在系统的失效能够造成危害的场景中的概率;可控性是指驾驶员或其他涉险人员能够避免事故或伤害的可能性。

电动汽车电池管理系统为例介绍了如何进行危害分析和风险评估电动汽车电池管理系统实现的功能包括充电电压电流管理、放电电压电流管理电池温度管理等,该系统的危害有过充电、过放电、充放电电流过大、电池温度过高等。相同的危害在不同的场景下的风险是不一样的,所以要对不同的驾驶场景进行分析,电池工作场景包括正常行驶状态、有人看管状态、无人看管状态等。这里仅对无人看管场景下的电池过充电功能故障进行风险评估。电池管理系统在不同场景、不同危害状态下的等级不同,由于电池管理系统是一个独立系统,所以设计应考虑ASIL等级高的那个。

基于ISO 26262的功能安全:从标准到实践的深度解析

1、标准背景与体系架构

IEC 61508:功能安全的基石

定义与范围:IEC 61508是国际电工委员会制定的基础性功能安全标准,适用于由电气/电子/可编程电子(E/E/PE)部件构成的安全相关系统,覆盖传感器、通信系统、控制装置、执行器等全链条。

行业扩展:该标准通过垂直细分形成多个子标准(如铁路、工业自动化、汽车等),为不同领域提供定制化安全框架。

ISO 26262:汽车领域的具体应用

定位:ISO 26262是IEC 61508在道路车辆电子电气系统中的延伸,聚焦于3.5吨以下客车的功能安全。

目标:通过系统性方法减少电子器件失效引发的交通事故,降低召回风险。

体系架构:标准覆盖全生命周期(功能安全管理、概念设计、系统/硬件/软件开发、生产、操作、售后),强调设计阶段的核心地位——通过安全机制嵌入现有功能或新增功能实现安全目标。

2、开发流程:V模式驱动的可靠性保障

V模式开发框架

整体逻辑:采用“V”型结构,从需求分析到验证测试形成闭环,确保开发过程可追溯、可验证。

分层应用:硬件与软件层独立遵循V模式流程,强化模块化设计与测试覆盖。

核心价值:通过早期验证降低后期修改成本,提升产品可靠性与可测试性。

3、汽车安全完整性等级(ASIL)

ASIL等级划分

定义:ASIL(Automotive Safety Integration Level)衡量系统实现安全目标的概率,分为A、B、C、D四级,D级要求最严格。

划分依据:基于危险分析与风险评估(HARA),评估三个核心因子:

严重度(Severity):对人员(驾驶员、乘员、行人)的伤害程度。

暴露率(Exposure):人员暴露于危险场景的概率。

可控性(Controllability):驾驶员或涉险人员避免事故的可能性。

HARA实施步骤

功能识别:明确系统功能(如电池管理系统的充电/放电管理、温度监控)。

故障分析:识别所有可能的故障模式(如过充、过放、电流过大、温度过高)。

场景评估:结合驾驶场景(正常行驶、有人看管、无人看管)量化风险等级。

4、案例:电动汽车电池管理系统的HARA实践

系统功能与危害识别

功能:充电/放电电压电流管理、温度监控。

危害:过充、过放、电流异常、温度过高。

无人看管场景下的风险评估

故障模式:电池过充。

风险因子分析:

严重度:高(可能引发电池热失控、起火)。

暴露率:中(无人看管场景下暴露概率较高)。

可控性:低(用户无法及时干预)。

ASIL等级判定:综合评估后确定为ASIL D(最高等级)。

设计对策

冗余设计:增加电压传感器冗余,确保单点失效时系统仍可监测。

安全机制:实施充电截止策略,结合温度阈值动态调整充电参数。

测试验证:通过加速寿命试验与HIL仿真验证过充保护逻辑的有效性。

5、总结与启示

标准价值:ISO 26262通过全生命周期管理、V模式开发与ASIL分级,为汽车电子电气系统提供了系统性安全框架。

实践要点:

早期介入:在概念设计阶段即需开展HARA,明确安全目标与ASIL等级。

分层验证:硬件与软件层独立验证,确保功能安全与性能平衡。

持续改进:通过售后数据(如OTA故障码)驱动设计迭代,形成闭环优化。

ISO 26262不仅是技术标准,更是汽车电子电气系统安全设计的“方法论”。通过标准化流程与风险驱动设计,行业得以在创新与安全之间找到平衡点,推动智能网联汽车的安全发展。

四、关键系统的功能安全设计

1、电池管理系统(BMS)

电池状态监控:实时监测电池电压、电流、温度,防止过充、过放或热失控。

故障响应:在检测到电池故障时,立即切断高压回路,启动冷却系统,并通知驾驶员。

2、高压系统

绝缘监测:持续监测高压系统绝缘电阻,防止漏电导致触电风险。

预充电与放电控制:通过预充电电路避免高压冲击,确保系统安全启动和关闭。

3、自动驾驶与辅助驾驶系统

传感器冗余:采用多传感器融合(如摄像头、雷达、激光雷达),提高环境感知的可靠性。

决策算法验证:通过仿真测试和实际道路测试,验证自动驾驶算法在各种场景下的安全性。

4、车身电子系统

安全气囊与预紧器:确保在碰撞时快速、准确地触发安全装置。

车门与车窗控制:防止在碰撞或故障时意外开启,保障乘员安全。

新能源汽车的可靠性与功能安全需贯穿“设计-研发-生产-运维”全链条,通过标准化的流程(ISO 26262)、精准的测试验证(HIL/EMC)和跨领域协同(供应商/客户),才能突破技术瓶颈。未来需重点关注跨域融合(三电+智能驾驶)和数据驱动的可靠性优化。

来源:车载诊断技术