除降本外,减薄电解质膜可增加质子传导率促进性能提升,并促进阴极至阳极的水迁移,确保质子膜保水性并抑制发电单元内水淹。但质子膜减薄会增加气体跨膜渗透量,降低燃料经济性。本田经综合考虑发电性能与燃料消耗影响后,通过应对化学/机械衰减及新型MEA涂覆工艺,将电解质膜厚度减至上一代的3/5。

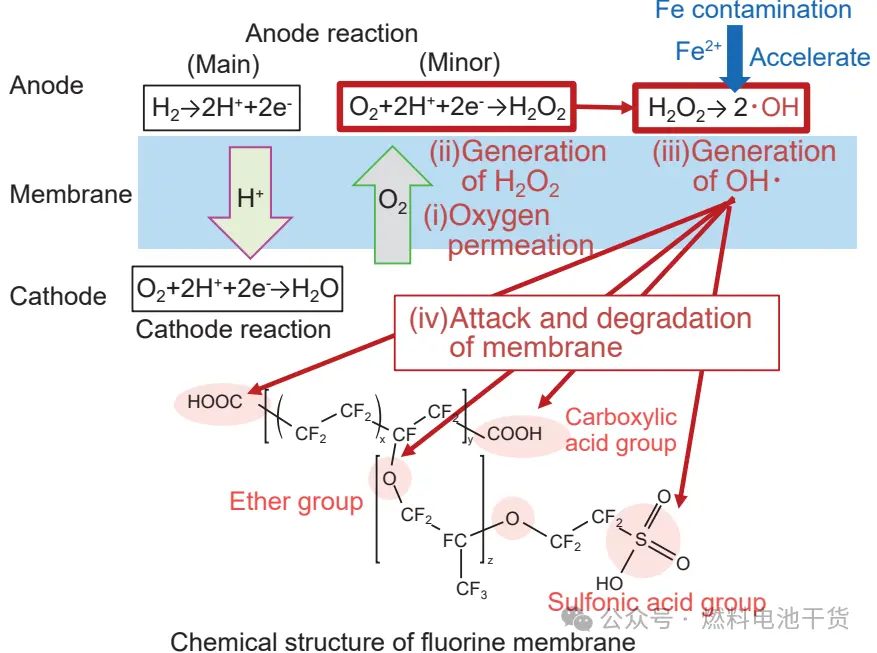

图11 质子膜化学衰减机理

电解质膜存在化学与机械衰减。上图11显示了电解质膜的化学衰减机制:发电副产物H₂O₂与Fe离子等反应生成OH自由基,攻击质子膜主链末端引发“解链反应”,导致主链断裂与分子量下降。主链断裂则会增加末端基团数量,加速劣化。此外,高温与低湿环境会加剧衰减。质子膜减薄导致的阴极侧氧气渗透增加亦可能加速H₂O₂生成和衰减。

和电极衰减类似,本田在单电池中通过实验设计确认了温度、湿度、电流密度、氧分压的影响,并建立了电解质膜的化学衰减模型,如以下公式2所示。公式2表示了化学衰减的应力量,公式3表示应力量与分子质量保持率的关系。与电极类似,研究人员开发了针对耐久性的衰减模型,通过调控操作条件以确保其实现耐久目标。

质子膜化学衰减模型公式

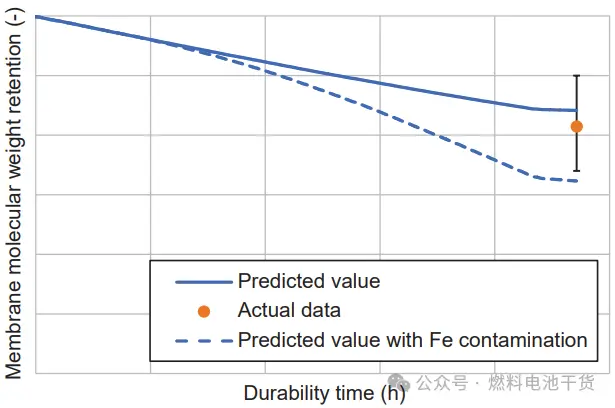

如公式2所示,该衰减模型由温度、湿度、电流密度和氧气分压构成。特别是,低湿度会显著加速质子膜的全面劣化,因此通过控制操作条件,使输入电堆的气体湿度维持在一定阈值以上以确保耐久性。下图12对比了本田基于燃料电池系统耐久测试运行历史的电解质膜分子质量保留率预测值与实测值。实测值的范围反映了因电堆中不同节数位置及电池平面内不同测量点导致的数值波动。结果表明,实际衰减程度较预测值更为严重。尽管必要的耐久性仍得以维持,但这一差异源于Fe污染引起的加速衰减。已证实,若将耐久性运行测试中混入Fe的最大量所导致的衰减加速纳入考量,预测值几乎与实测值的下限吻合。

图12 本田第二代燃料电池系统耐久运行中质子膜衰减预测值和实测值对比

电解质膜的机械衰减由湿度变化引起的膜反复膨胀与收缩所致,而电极裂纹进一步加速了这一过程。本田通过优化浆料成分及浆料表面特性的质量控制,有效抑制了电极裂纹的产生频率。此外,使用高强度膜增强材料提升了电解质膜的韧性,抑制了裂纹产生。

除降本外,为简化UEA外围树脂边框结构的设计难度,本田对分配区流道结构与活性区进行集成,统一在双极板中,从而无需像本田第一代在UEA的树脂边框中设置流道结构。在新型UEA中,外层结构通过改用冲裁工艺的通用树脂边框实现简化。由于采用树脂边框,UEA结构由线性膨胀系数与不锈钢极板相近的通用树脂边框叠层构成,如上图6所示。此前,外层结构采用精密注塑成型工艺,需使用昂贵的工程塑料。受注塑成型特性的限制,其厚度需至少达到250 μm,而通用树脂边框的引入使厚度减少50%以上,从而提升了体积功率密度,同时单片成本较第一代降低一半。

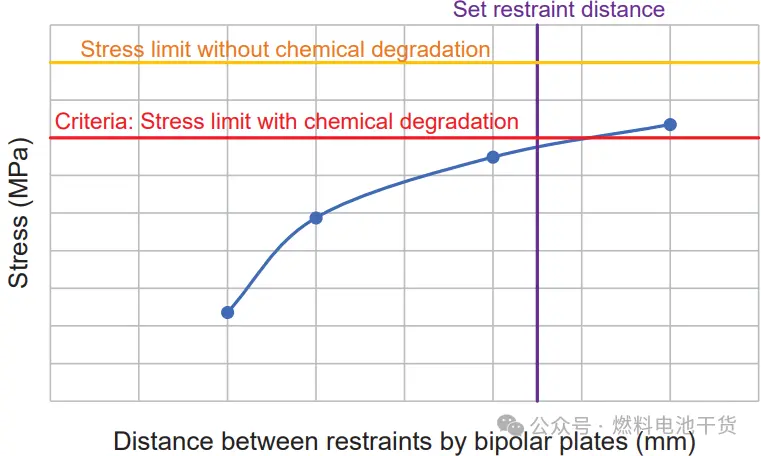

图13 本田第二代应力和间隔距离关系

如上图3所示,树脂边框被夹在双极板之间。发电时,由于阴极与阳极气体的压力差,树脂边框可能产生应力。为此,本田通过设定双极板对树脂边框的固定间隔距离以缓解应力。此外,燃料电池在发电过程中会产生水,水解作用会导致化学降解。因此,在设计树脂边框结构的机械强度时,不仅需考虑阴阳极气压差的影响,还需计入化学降解引起的边框强度下降。针对阴阳极气压差,本田进行了有限元方法仿真分析。上图13展示了应力与双极板固定间隔距离的关系。通过调控双极板间的约束距离,有效抑制了应力。最终,树脂边框的强度耐久性达到设计要求。

与上一代相比,本田第二代燃料电池UEA在保持前代燃料电池堆输出性能的同时,耐久性提升两倍以上,成本仅为其三分之一。具体改进包括:

1.Pt用量大幅减少:通过采用可抑制衰减的Pt合金催化剂、多孔碳载体及低负载率设计,电极中Pt的用量降至前代UEA的1/5。

2.电解质膜厚度优化:通过应对化学与机械衰减问题,并采用专有涂覆工艺,电解质膜厚度减至上一代的3/5。

3.外层树脂边框结构简化:通过精简外层树脂边框结构,采用厚度减半的树脂边框,进一步降低材料用量与成本。

来源:燃料电池干货