前言

纯电动汽车续航能力是用户判断车辆性能的关键性指标之一,各大主机厂为了提升纯电动汽车续航能力:一方面从电机驱动技术入手,通过油冷、扁线、碳化硅等技术应用实现了电机转速的高速化,让整车效能大大提升;另一方面,导流板的使用以及平整的电池包结构设计等空气动力学方案,让纯电动汽车拥有更低的风阻系数,从而获得更长的续航里程,随着电机驱动技术以及空气动力学技术的不断更新,使得纯电动汽车高速化趋势愈发明显。平整的电池包结构带来更低的风阻系数,同时也将经过电池包的气流梳理平顺,当该气流通过底盘后部空腔时,会产生较大的气动载荷激励,且为了平衡外循环时气流压力,往往在车辆后部设置单向泄压阀,使得汽车后部成为隔声薄弱区域。因此,高速行驶形成的气动载荷通过车辆后部隔声薄弱区域传递,在车内形成明显的气动噪声,会极大地影响用户的使用体验。因此,研究纯电动汽车底盘后部气动噪声产生机理,分析影响气动噪声的关键因素,在设计中予以规避将具有非常重要的工程开发意义。

国内外学者对空腔自激振荡现象及机理进行了深入研究,Rossiter[1]对大量试验数据进行研究分析,提出气流通过腔体可根据涡的运动形式理解成为一个声音的反馈回路模型,并总结出一个用于预测振荡频率的半经验公式。Heller[2]研究了不同长深比的空腔噪声在不同马赫数来流下的差异,确定反馈速度为当地声速,对预测振荡频率的半经验公式进行了修正。李伟等[3]发现了空调管内制冷剂流动时发生的流激噪声问题,通过半经验公式进行了自激振荡频率计算并通过避频方法来解决该问题。王浩等[4]研究确定高速列车连接处产生低频噪声的原因是周期性涡脱落流过内、外风挡围成空腔形成的“Helmholtz共振腔”造成。刘杨等[5]分析了涡轮增压发动机进气窄缝式消声器啸叫问题的原因是在特定流速下消声器在多个开缝处自激振荡频率与内腔声学模态频率发生共振导致。张军等[6]通过静置试验的方法还原了涡声耦合导致车内低频噪声的问题,并设计了工程化改进方案。李鑫等[7]研究了汽车侧窗风振机理,并通过HMI人机交互技术解决了侧窗风振问题。但国内外学者对纯电动汽车高速工况下车辆底盘空腔引起的低频噪声问题研究较少,缺少系统性的问题分析和工程化解决方法。

本文中以某纯电动汽车高速行驶工况下,车辆底盘后部空腔引起的低频噪声问题为案例,系统介绍了低频噪声问题的测试分析与排查过程,通过对低频噪声产生机理分析结合自激振荡经验公式计算结果,设计了验证低频噪声产生原因的试验,确认低频噪声产生机理是剪切层振荡频率与腔体自身结构的声学特性耦合导致的流体声学共振问题。基于低频噪声产生的机理,提出了多种可以解决低频噪声问题的技术方案,并实车验证了方案的有效性。该案例问题的分析和经验总结,对于解决纯电动汽车高速工况低频噪声问题具有重要的工程参考意义。

1 问题识别与排查

某纯电动SUV前后各搭载一台“三合一”永磁同步电驱动总成,电池包平整布置于底盘中部并与底护板平整过渡搭接,配备胎面宽度245 mm、高宽比45%、轮辋直径19英寸的车轮,样车在平直道路上高速行驶时,车内后排能明显识别到低频噪声。

1.1 问题客观特征

为了客观描述问题特征,如图1所示,在驾驶员左耳和右后乘客右耳处布置传声器,汽车在平直光滑路面上以100~140 km/h车速行驶,多次来回测试并记录测试数据。

图1

图1 传声器布置示意图

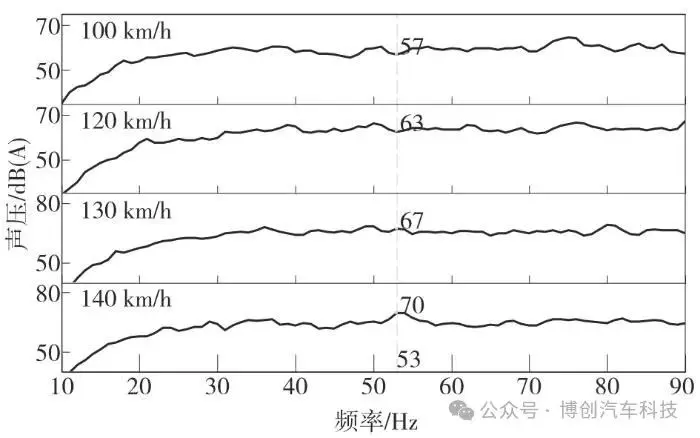

不同车速下右后乘客右耳声音测试结果如图2所示,车速低于130 km/h车内后排噪声未出现明显的峰值特征,当车速达到140 km/h时,出现一个明显的53 Hz低频峰值,峰值达到61 dB(A)。

图2

图2 不同车速车内后排噪声频谱图

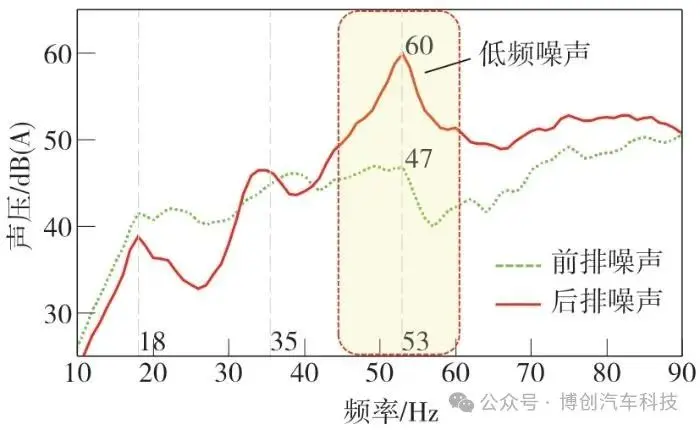

结合各车速车内噪声测试结果与客户常用车速段,后续将140 km/h车速作为典型工况进行问题分析,140 km/h车速下车内噪声测试结果如图3所示。

图3

图3 140 km/h车内噪声频谱图

通过测试数据分析,可以得出车速140 km/h工况下车内噪声客观特征是:(1)驾驶员左耳噪声频谱曲线没有明显的低频峰值,右后乘客右耳噪声频谱曲线在低频段53 Hz左右出现明显的峰值特征,其峰值达60 dB(A);(2)右后乘客右耳噪声频谱呈现出以18 Hz左右为基频、35与53 Hz左右分别为二倍频和三倍频特征。

高速行驶的纯电动汽车噪声激励源主要有3个方面:第1是高速气流激励;第2是路面通过悬架激励;第3是动力传动系统旋转激励,随着车速提升,气流激励会成为主要激励源。配合车辆使用的车轮尺寸,可以计算得出问题发生的典型车速下车轮的旋转频率约为17.7 Hz,该激励有可能成为低频噪声问题的基频激励。可以通过风洞试验来分离高速气流激励与动力传动系统和路面激励,确认高速低频噪声是否为气动噪声。

1.2 激励源分离验证

在声学风洞试验室对样车进行单一高速气流激励源激励,以确认高速低频噪声是否由气流引起。首先,将风洞来流方向设置为0°偏航角,来流速度设定为140 km/h,进行主观评价,能够在后排识别到低频噪声。其次,在驾驶员、副驾驶员、左后乘客、右后乘客位置分别布置人工头,主观评价相同条件下,测试车内噪声。

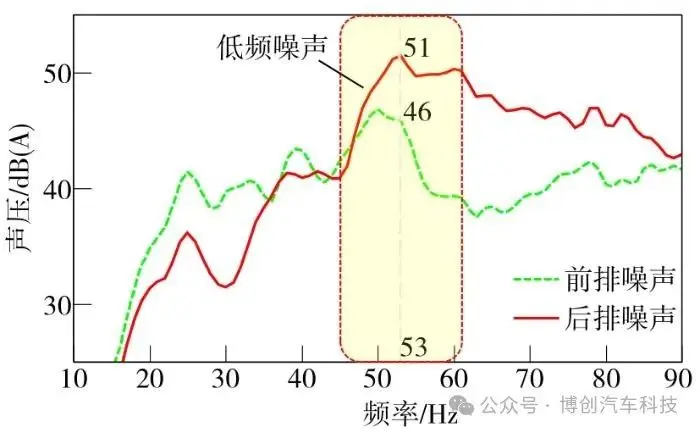

风洞中客观测试结果如图4所示,风洞测试结果与路试结果的低频噪声特征吻合,都是以53 Hz为中心频率的低频噪声。通过风洞试验可以锁定该车型高速低频噪声问题主要是高速气流引起,属于气动噪声类型。

图4

图4 140 km/h风洞试验车内噪声频谱图

1.3 问题的排查

燃油车开发过程中暂未发现高速低频气动噪声问题,然而,纯电动汽车与燃油车在悬架及上车体部分不存在明显差异,所以底盘气动相关的造型结构差异成为问题分析的重点排查对象。

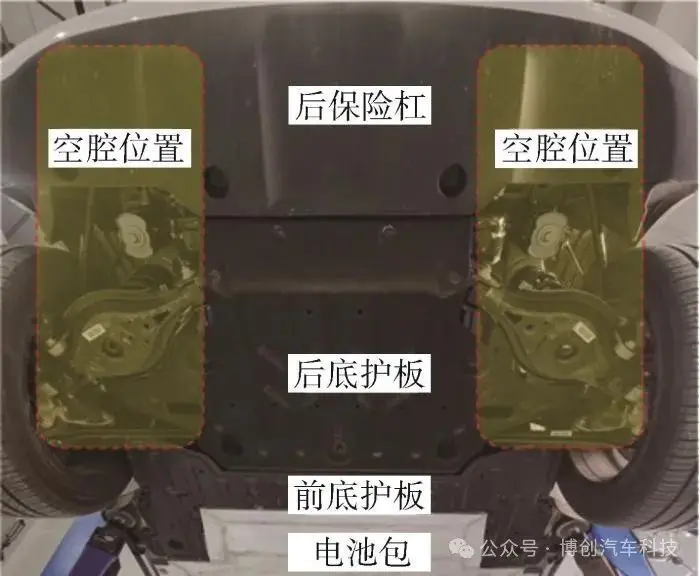

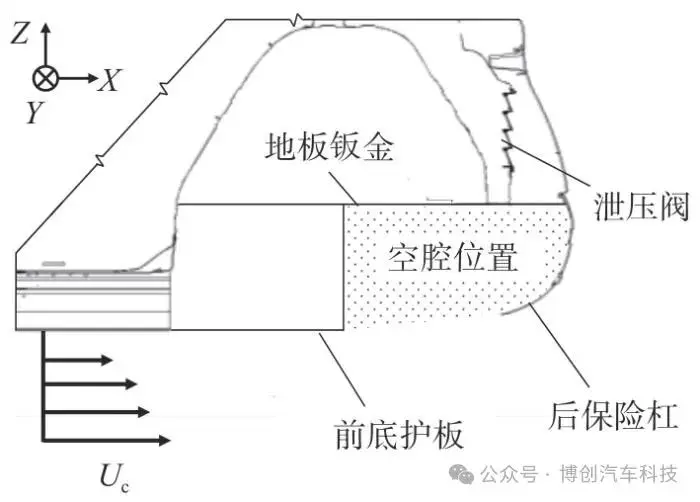

样车底部空间布置结构如图5所示,电池包及前底护板区域都布置平整、连续,但因后悬架运动包络原因,后底护板及后保险杠区域在底盘后部两侧存在明显的空腔结构,初步推测气动低频噪声的产生与该空腔结构相关。

图5

图5 底部空腔位置示意图

为了进一步验证低频噪声产生原因,如图6所示,分别在后底护板、后保险杠布置振动传感器,空腔位置与车内布置传声器,在典型工况下同步采集噪声与振动数据。

图6

图6 测点布置示意图

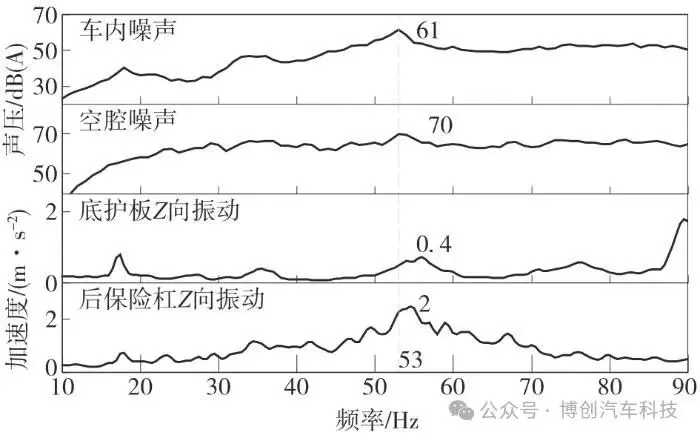

测试结果如图7所示。由图可见:(1)车内噪声与空腔噪声同时在53 Hz出现明显的峰值特征,空腔噪声峰值达到70 dB(A);(2)后底护板及后保险杠振动均以Z向为主要振动方向,后底护板在53 Hz处未出现明显峰值,后保险杠在53 Hz处出现了明显的峰值,且峰值达到2 m/s2。经过空腔相关噪声及振动测试分析,高速低频气动噪声与底盘后部空腔噪声响应及主要形成空腔的后保险杠Z向振动对应。推测低频噪声形成的潜在机理是汽车底部气流通过电池包及前底护板梳流作用后,形成了稳定的气流,该气流通过底盘后部空腔处形成了涡声耦合或者流体弹性作用现象。

图7

图7 振动及噪声测试结果

2 潜在机理的排查分析

2.1 流体弹性作用机理的排查

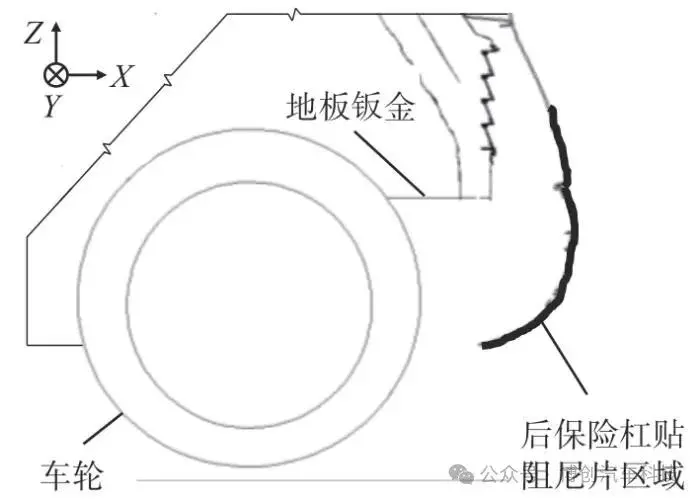

基于底护板使用PP+PET材料模压成型,后保险杠使用PP材料注塑成型,两者声辐射能力均较弱,且底护板振动与车内噪声几乎无对应关系,主要对后保险杠振动进行扰动排查,如图8所示,在后保险杠铺贴丁基阻尼片,以扰动后保险杠振动观察低频噪声变化情况。

图8

图8 后保险杠贴阻尼片示意图

典型工况下测试后保险杠振动与空腔和车内噪声数据,测试结果如图9所示。由图可见,后保险杠53 Hz振动峰值降低80%,呈现无明显峰值状态,而空腔内噪声与车内噪声53 Hz峰值均无变化,即气流引起后保险杠本体振动对低频噪声无明显影响。

图9

图9 后保险杠贴阻尼片测试结果

2.2 涡声耦合机理排查

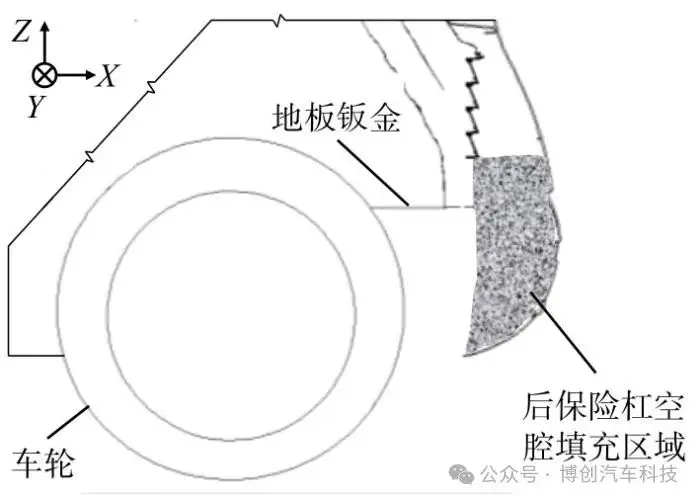

后保险杠对底盘后部空腔形成起到了关键性作用,如图10所示,在后保险杠形成的主要空腔内填充满三聚氰胺泡沫块,用于改变空腔尺寸,以扰动涡声耦合形成条件。

图10

图10 后保险杠填充方案示意图

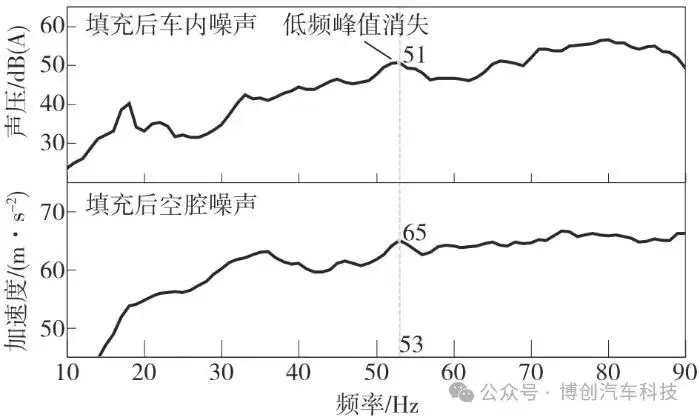

典型工况下测试空腔和车内噪声数据,测试结果如图11所示。由图可见,填充后空腔内53 Hz噪声峰值为65 dB(A),较填充前降低5 dB(A),车内53 Hz噪声峰值为51 dB(A),较填充前降低10 dB(A)。

图11

图11 后保险杠填充方案测试结果

3 流致噪声理论分析

样车底盘后部空腔可简化为如图12所示的模型,通过电池包整流后的稳定气流在通过底护板边缘时会发生漩涡脱落现象。

图12

图12 空腔简化模型

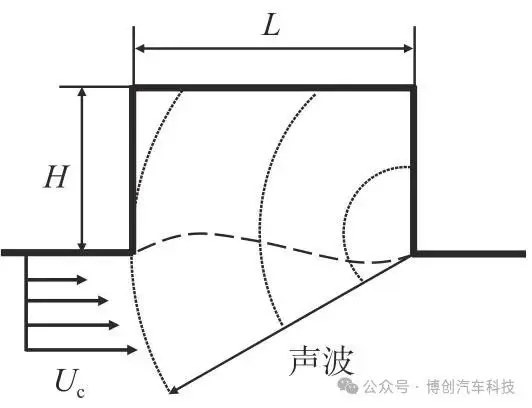

流体声学共振模型如图13所示,其中长、深分别用L、H表示,空腔口前端不稳定的剪切层脱落形成漩涡,漩涡运动到空腔后缘时与之发生碰撞并破裂,破裂产生的压力波向四处扩散,当向上游的压力波传递到空腔前缘时会激发新的漩涡脱落,当腔体前缘脱落漩涡与反馈声波组成的回路满足一定相位关系后,空腔前缘脱落漩涡就会持续不断地被激励发生周期性脱落,从而形成涡声耦合的自激振荡现象[8]。

图13

图13 涡声耦合自激振荡回路

自激振荡周期为漩涡脱落到撞击后缘并扩散至前缘的时间之和,其修正后的自激振荡频率预测经验公式为

fn=UcL·n-0.25[1-0.22(1-Mac)](1/k+Mac),n=1,2,3,…

(1)

式中:Uc是来流速度;Mac是来流马赫数; 1/k是试验确定的常数,取作1.75;n为正整数;L为空腔长度[9]。 汽车与列车都是高雷诺数、低马赫数运动的地面交通工具[10],适用于式(1)半经验公式。

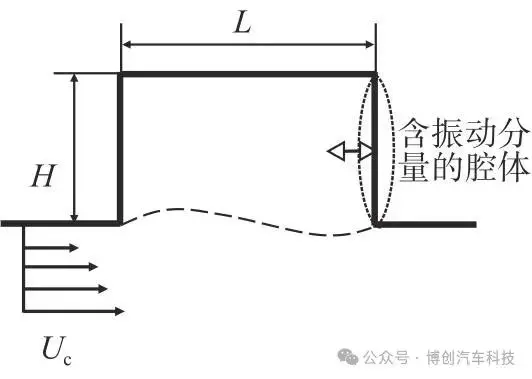

当流经空腔的气流引起了空腔壁的振动,且空腔壁振动为影响空腔噪声的关键因素,即形成如图14所示的流体弹性作用模型。

图14

图14 流体弹性作用模型

4 理论分析的验证

4.1 仿真分析的验证

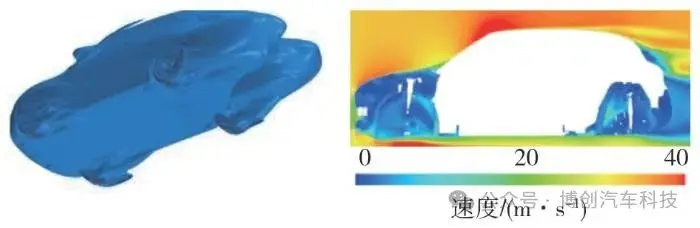

气流通过电池包整流后,形成了稳定的气流,才具备了在底盘后部空腔前缘形成脱落漩涡的前置条件,建立整车外流场模型进行空气动力学仿真,进一步分析底盘后部流场情况。仿真结果如图15所示,经过电池包整流后,形成了非常稳定的层流,层流通过底盘后部空腔时出现了大量的漩涡脱落现象,这为涡声耦合的发生提供了条件。

图15

图15 空气动力学仿真结果

4.2 理论计算验证

因为纯电动汽车高速行驶工况属于高雷诺数、低马赫数范畴,适用于式(1)半经验公式,测量得到的空腔长度L约为0.6 m,将其代入式(1)计算得到典型工况下底盘后部空腔自激振荡频率约为52 Hz,比实测频率小了1 Hz。

4.3 试验验证

不同车速下测试底盘后部空腔噪声,测试结果如图16所示,可以得到如下结果:(1)当车速在140 km/h以下时未发现有明显的低频峰值;(2)当车速达到140 km/h时出现53 Hz峰值。通过以上测试可以发现140 km/h车速与底盘后部长度为0.6 m的空腔正好满足涡声耦合的相位关系,即车速在140 km/h时样车底盘后部空腔形成了涡声耦合自激振荡现象。

图16

图16 不同车速空腔噪声测试结果

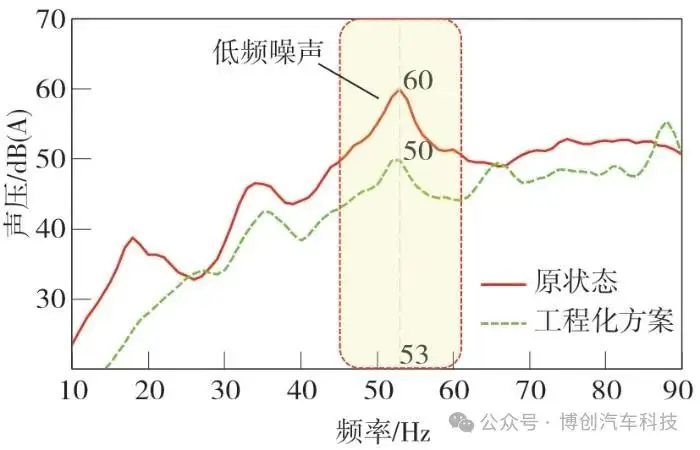

4.4 工程化改进

根据涡声耦合机理,可以考虑从来流、路径等方面进行优化,比如增加导流板,封闭空腔结构等,但基于工程化可行性及成本考虑,这里采用在泄压阀处增加罩壳的方式,降低噪声向车内的传递,工程化方案测试结果如图17所示,典型工况下车内后排噪声53 Hz峰值降低10 dB(A),有效地解决了该样车高速低频声问题。

图17

图17 工程化方案效果

5 结论

纯电动汽车高速化发展趋势明显,用户将会越来越重视和关注高速工况的NVH问题,对于纯电动汽车高速工况下的低频噪声问题在行业内还未开展细致深入的分析研究。本文以某纯电动SUV车型高速工况下后排低频噪声问题为案例,系统地进行了问题特征识别与激励源分离验证,提出了低频噪声产生机理的可能。通过扰动试验,确定了低频噪声的产生机理,并通过整车外场流场仿真分析、半经验公式预测自激振荡频率计算、试验分析不同速度下空腔噪声情况,验证了产生低频噪声的机理为涡声耦合自激振荡。根据产生机理分析,提供了问题改进措施,并实车验证了措施的有效性,这对纯电动汽车高速工况车外气动噪声开发具有一定的工程参考意义。

此外,仿真分析显示了空腔外部流场特征,但还需要结合涡声耦合自激振荡理论对空腔内部复杂流场展开高置信度的流体动力学仿真分析、风洞和道路试验验证空腔内部复杂流场分布等方面开展进一步的理论分析和试验研究,并在车型开发前期充分合理分析、设计空腔尺寸等参数,避免发生高速低频噪声问题。

来源:博创汽车科技