一、为何精确真实的能量流测试至关重要?

▶优化能源利用率

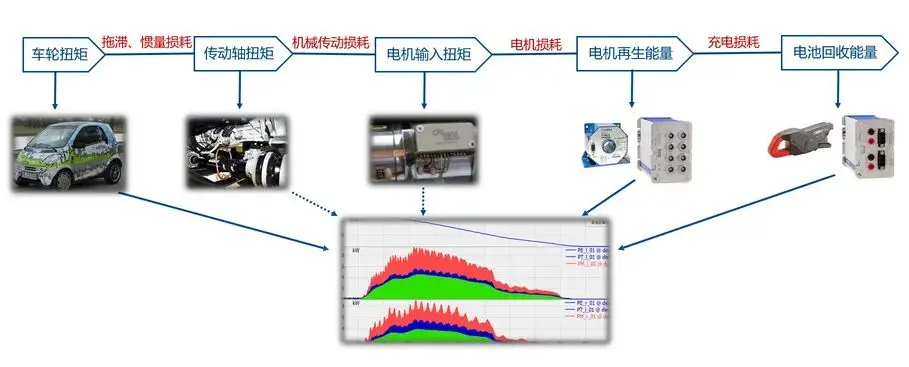

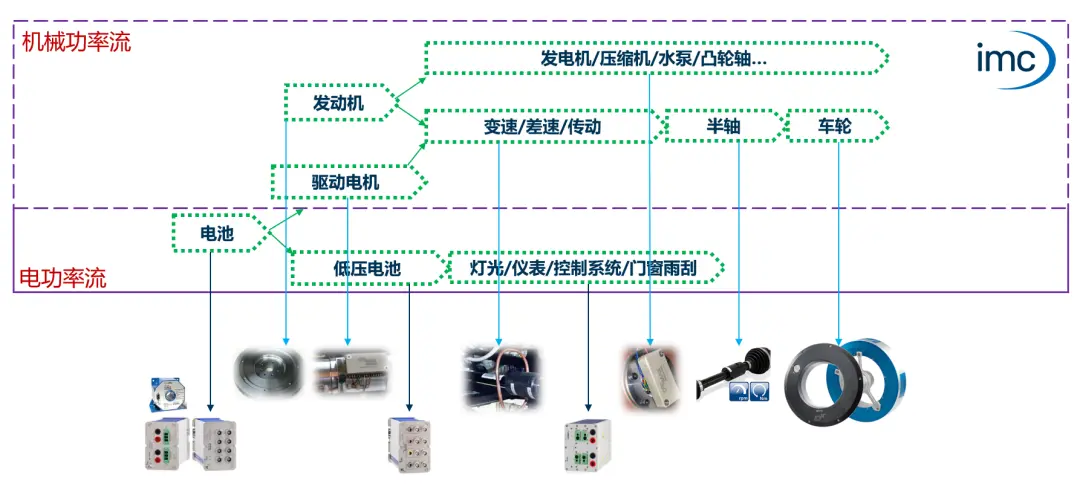

电动车续航与能效直接挂钩,能量流测试可量化从“电池→电机→机械能”的全链路损耗(如热损失、传动摩擦、电气转换效率),定位低效环节,为轻量化、热管理、控制策略优化提供数据支撑。

▶缩短研发周期,降低验证成本

-

通过对比样车与标杆车型的能耗差异,快速锁定优化方向,避免“盲改”;

-

校准整车仿真模型,减少物理样车迭代次数,大幅降低开发成本。

▶满足法规与用户需求

精准测试数据是应对全球能效法规(如EPA、WLTP、CLTC等)的核心依据,同时为用户提供真实续航承诺,增强市场竞争力。

二、测试痛点与挑战

1. 复杂工况下的数据同步性

- 动态信号瞬变:急加速/制动时扭矩、转速变化剧烈,要求设备采样率≥10kHz,延迟≤1ms;

- 多源信号融合:需同步采集CAN总线(控制指令)、电功率、机械扭矩(物理量)、温度/振动(环境干扰)等异构数据。

2. 极端环境适应性

- 温度极限:-40℃低温导致传感器漂移,电机高温(>100℃)影响信号稳定性;

- 振动与电磁干扰:有效排除车辆颠簸导致接触式传感器松动,高压电机产生的电磁噪声污染信号的不利影响 。

3. 高精度扭矩测量难题

- 车轮扭矩:多轴力耦合干扰;

- 传动轴扭矩:高速旋转下传统滑环可靠性差且容易受到干扰,无线传输面临带宽与延迟瓶颈;

- 电机输出扭矩:对传感器线性度要求极高(误差<0.1%FS)。

三、“真实”扭矩测量的核心技术方案

1、车轮扭矩测量

-

imc方案:采用 “多轴应变片(温度补偿技术)+无线遥测”(如imc WTT系统),只需要不同的轮辋轮毂适配器,即可适配所有车轮;

-

特色技术:多轴应变补偿算法消除侧向力干扰,金属屏蔽层抑制电磁噪声。

2、传动轴扭矩测量

-

imc方案:集成 Dx扭矩传感器,通过卡扣工装或者胶带安装在传动轴,同步采集应变与温度信号,通过无线遥测的方式发送、接收信号。

-

特色技术:多频调节数字信号传输,抗干扰性极强,支持温度补偿。

3、电机输出扭矩测量

-

imc方案:在电机输出端安装 “高精度法兰式扭矩传感器” 或 “Dx 无线遥测系统”,实时监测扭矩;

-

特色技术:支持温度补偿算法(-40℃~150℃)。

四、测试方案与设备的硬性要求

1. 测试设备核心指标

-

测量精度:多量程标定,精度根据客户需求定制(取决于扭矩标定台),温度漂移<0.01%/℃;

-

动态响应:带宽≥5kHz,支持瞬态冲击捕捉;

-

环境耐受:IP67防护(部分产品)、100g抗冲击、宽温工作(-40℃~125℃)。

2. 系统集成能力

-

多协议兼容:同步采集CAN/CAN FD、EtherCAT、模拟量、数字IO;

-

无线数字传输:通过专利的无线数字化传输技术,抗干扰能力高,且减少布线干扰。

3. 数据分析与可视化

-

实时计算:功率,能耗,效率、损耗分布等参数在线显示;

-

仿真对接:支持多种数据格式导出(如matlab);

-

报告自动化:一键生成符合ISO标准的测试报告,支持自定义模板。

五、方案示例

**imc能量流测试系统**

- 硬件组成:无线扭矩传感器(WTT/Dx)+ 多通道采集仪(CRonOS flex) + 总线信号(CAN/CANFD/LIN)+传感器(电压,电流,温度,流量,转速,压力等);

- 特色软件:imc STUDIO平台实现数据融合、实时显示能量流相关参数;

- 应用案例:头部电动车企已率先采用该系统,并应用在能量流管理研发的精确数据采集与验证中。

来源:imc测试测量