04

包装压力试验机

05

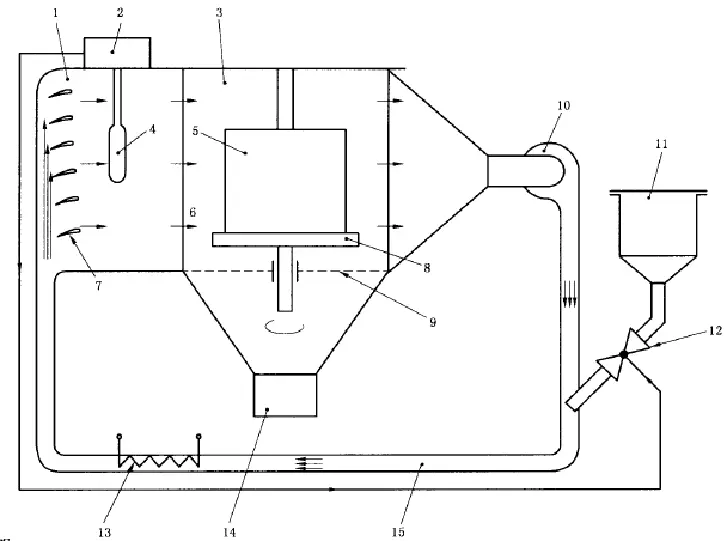

运输振动台

5.1

振动试验

1.试验目的:模拟产品在制造,组装运输及使用阶段中所遭遇的碰撞、振动,以鉴定产品忍受环境振动的能力,检测其产品结构的耐振性、可靠性和完好性。

2.试验机理:

①、对结构的影响:产生裂纹、弯曲、变形、断裂和造成部件之间的相互撞击等;

②、对工作性能的影响:使运动部件动作不正常、触点接触不良、带电元件相互接触或短路、继电器产生误动作、指示灯闪烁、产生强电噪声、导线摩擦或断裂等,从而导致工作不稳、不正常、甚至失灵、不能工作等;

③、对工艺性能的影响:紧固件松动、连接件和焊点脱开等。

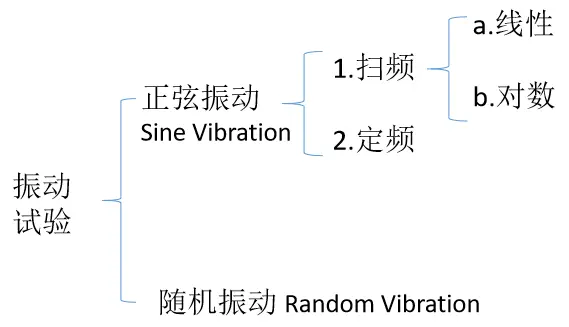

3.振动分类

振动试验 – 正弦振动

✦正弦振动的六个要素

•

1、频率(Hz)

2、加速度(g 或m2/s)

3、振幅(mm)

4、扫频速率(Oct/min 或 Hz/s)

5、方向(X、Y、Z axis)

6、持续时间(min/axis)

正弦振动 Sine Vibration

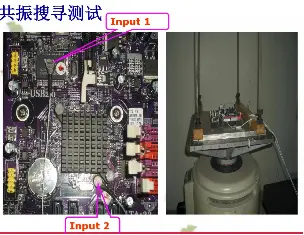

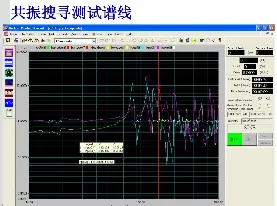

1.扫频:维持一或两个参数(位移、速度、加速度)不变,频率在一定范围内连续往复变化的试验。主要用于寻找共振频率。

a、线性扫频:单位时间内扫过的赫兹,单位Hz/s或Hz/min

b、对数扫频:相同时间内扫过的频率倍频程是相同的。单位:oct/min或oct/s

2.定频:在固定频率上进行各种振动参数不同量级的实验。主要用于考验产品的耐共振振动的能力。

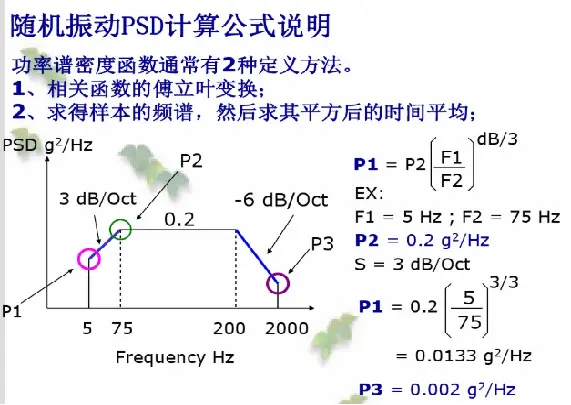

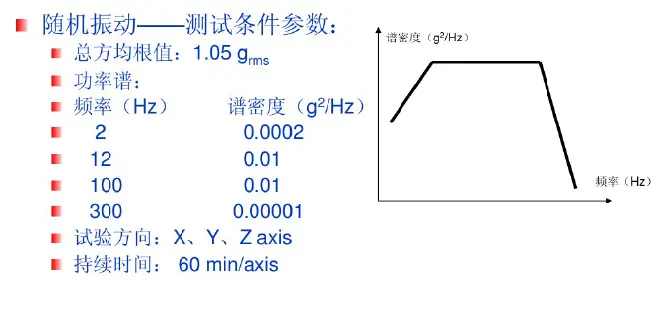

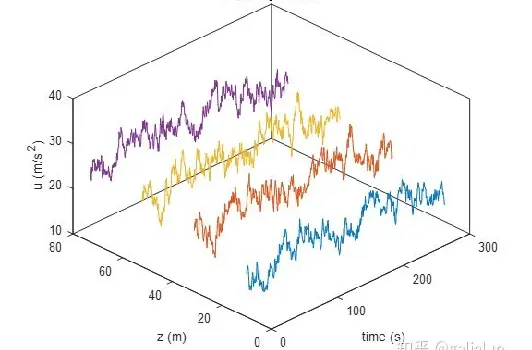

振动试验 – 随机振动

随机振动的五个要素

•

1、频率(Hz)

2、总均方根值(grms)

3、谱密度(g2/Hz)

4、方向(X、Y、Z axis)

5、持续时间(min/axis)

1、常见参数

ASD:加速度谱密度,表示随机信号的各个频率分量所包含的加速度方均值在频域上是怎么分布的。单位:m2/s3或(m/s2)2/Hz.

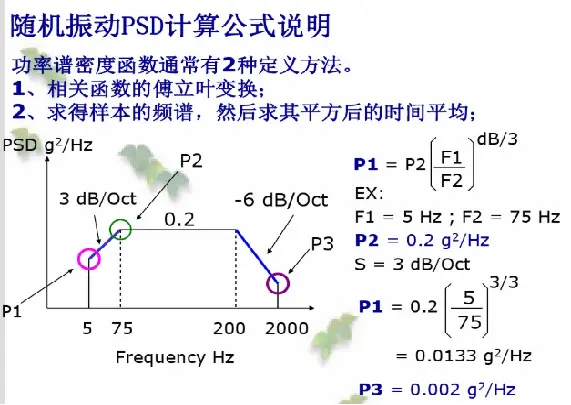

PSD: 功率谱密度,表示随机信号的各个频率分量所包含的功率在频域上怎样分布的。单位:g2/Hz

Grms: 总均方根加速度

1g2/Hz=( 9.8 m/s2 )2/Hz=96.04 m2/s3

控制点(传感器)布置点选择的基本原则

控制点布置方案的选择、确定应遵循以下原

则:

1)条件允许时,应尽量地选择具有多点控制能力的振动系统进行摸底试验;

2)在振动控制系统允许的范围内,选择尽可能多的控制点,一般至少选择3个控制点;

3)选择夹具上刚性较硬的地方作为控制点;

4)控制点应尽量地靠近试件与夹具或台面的

连接点;

5)选择方便安装加速度计的位置作为控制点:

6)一般控制点不应选在试件上,特殊情况下如采用加速度限控制方法时内,可以综合考虑台面夹具和试件上的各个部位来合理地选择控制点;

7)根据不同的试验的具体要求来选择控制点;

8)使用不同结构形式的夹具时,应选择不同的控制点布置方案。

5.2

机械冲击

1.试验目的:用于确定产品机械的薄弱环节,考核产品结构的完整性。

2.试验机理:由于加载速度快,使材料内的应力骤然提高,变形速度影响了材料的性质,3.技术指标:峰值加速度、脉冲持续时间、速度变化量(半正弦波)、每方向碰撞次数。

4.试验注意项:

①冲击方向应该是6个面,而不是X,Y,Z三个方向

② 振动试验讲究持续性,疲劳性;冲击是瞬间性,破坏性的。

来源:汽车零部件实验